匹配CT成像系统的疲劳加载装置、系统及疲劳实验方法

本发明涉及光测力学、工程材料、构件位移和变形测量,尤其涉及匹配ct成像系统的疲劳加载装置、系统及疲劳实验方法。

背景技术:

1、目前,x射线计算机断层扫描成像技术被广泛应用于材料的内部微观结构研究中。利用ct成像技术,不仅可以实现材料内部微观结构观测,还能将ct成像系统与各类加载系统结合,研究试件疲劳过程中微观结构的力学响应及其演化。但是已有的商用加载平台应用于ct成像系统时,大多存在着结构遮挡射线、装置体积过大等问题,无法实现与ct匹配进行原位测量。因此需要研制专用于ct系统的疲劳加载装置。

2、为了实现疲劳加载装置与ct成像系统匹配,需要通过改变加载系统的结构以减少加载系统对x射线的遮挡效应,避免影响样品的ct扫描过程。此外,由于ct系统内部空间有限,在设计应用于ct系统的疲劳加载装置时,承载单元难以采用开放式设计,为此需要设计紧凑式加载系统,采用加载系统的承载结构与加载单元的一体化设计,在装置的加载单元对被测样品施加载荷时,通过与加载单元相连的承载结构提供装置加载所需的反力。在这种情况下,承载结构在空间上位于被测样品的外侧,在样品进行ct旋转扫描时,x射线会先后穿透承载结构与样品。因此,为了减少加载系统对x射线的吸收,承载结构需要选择低密度材料以保持x射线的高穿透率。因此承载材料一方面需要足够的强度与刚度支撑装置的载荷,一方面需要保持对x射线的高穿透率。通常,碳纤维是适合作为ct匹配加载系统承载结构的一种材料,目前不乏选用碳纤维作为承载结构的紧凑型ct系统下的加载装置。

3、但是,采用碳纤维承载结构的封闭式加载系统存在明显限制:试件被装卡至加载系统后,无法直接观察试件的表面状态。此外数字图像相关法(digital imagecorrelation,dic)是一种基于图像分析和特征匹配的测量技术,将变形前的物体表面图像作为参考图像,并与变形后图像进行相关分析,为物体表面每一局部区域搜寻并匹配其在变形前后图像中的对应位置,得到每个区域变形后的位移,进而得到物体表面全场位移,通过计算可以得到应变场。dic方法具有高效、环境鲁棒性高的测量优势,目前已被广泛应用于各种材料及结构的宏微观变形测量中。在疲劳加载过程中利用dic方法测量试件表面位移可以实时分析试件的疲劳损伤,结合试件的表面变形测量和内部三维结构分析对揭示试件疲劳失效机制的研究具有重要意义。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的目的在于提出匹配ct成像系统的疲劳加载装置、系统及疲劳实验方法,其中在疲劳加载装置内通过在承载结构表面设计了观察窗口,可实现试件承载时的表面图像采集,并且该装置可以结合数字图像相关法方法测量试件表面区域全场变形。且利用该疲劳加载装置与ct原位成像系统以及数字图像相关系统进行相关耦合匹配,可以实现样品在ct原位成像系统下的原位疲劳加载,重构其内部三维形貌,并且同时采集试件表面图像,结合数字图像相关系统实时测量试件表面变形,同时从表面与内部两个角度研究试件的疲劳力学行为。

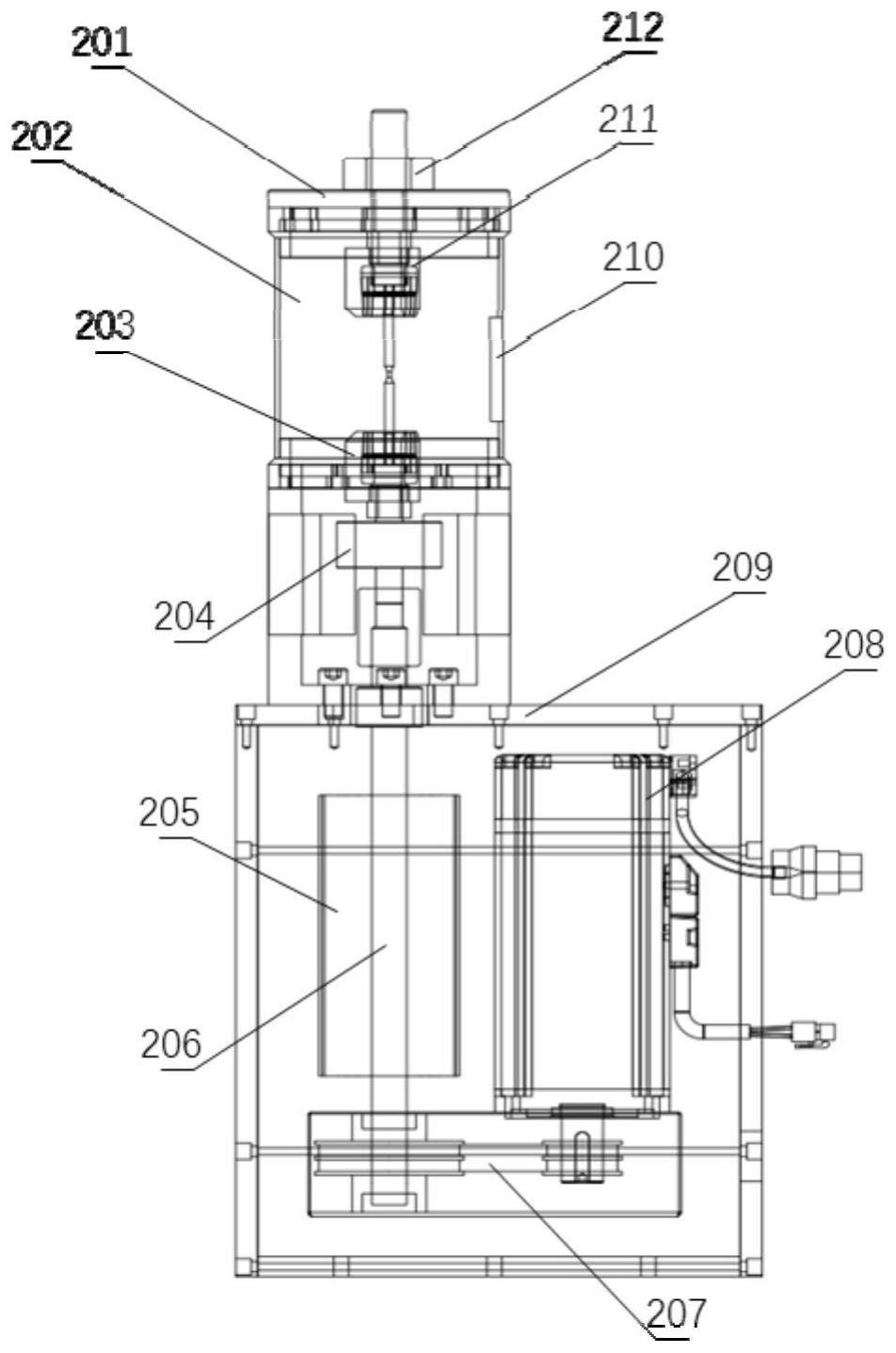

3、为达到上述目的,本发明提出的匹配ct成像系统的疲劳加载装置,包括;

4、固定机架;

5、承载机构;其设置在所述固定机架的顶部,包括承载罩和顶盖;其中所述顶盖设置在所述承载罩的顶端;所述承载罩允许x射线穿透,且其下端通过环形套管设置在所述固定机架上;所述承载罩的上端通过所述环形套管与所述顶盖连接,且所述承载罩上开设视察窗,用于采集所述承载罩内试件的表面图像;

6、夹持机构;其设置在所述承载罩内,包括上夹具和下夹具,其中所述上夹具与所述顶盖连接;所述试件的两端分别通过所述上夹具和所述下夹具夹持在所述承载罩内竖向设置,且所述试件与所述视察窗位置相对;和

7、作动机构,包括载荷传感器和升降丝杆;其中所述下夹具通过所述载荷传感器与所述升降丝杆的顶端连接,所述升降丝杆受驱动上下往复运动提供循环拉伸载荷,使得所述试件受到拉伸载荷。

8、在一些实施例中,所述承载罩为碳纤维材质制备而成。

9、在一些实施例中,所述上夹具和所述下夹具均包括夹具腔体和楔形夹块;其中所述楔形夹块用于包裹所述试件的端部,且其一端设置在所述夹具腔体内,另一端在受到拉伸载荷时与所述夹具腔体插接式活动连接。

10、在一些实施例中,所述上夹具和所述下夹具中的所述楔形夹块均为两个,两个所述楔形夹块相互配合包裹所述试件的端部;其中所述上夹具中所述楔形夹块上端的横截面积大于其下端的横截面积,且所述上夹具中所述楔形夹块上端的横截面积大于所述上夹具的所述夹具腔体的孔径;其中所述下夹具中所述楔形夹块上端的横截面积小于其下端的横截面积,且所述下夹具中所述楔形夹块下端的横截面积大于所述下夹具的所述夹具腔体的孔径。

11、在一些实施例中,所述作动机构还包括电机、减速器和导轨;其中所述升降丝杆设置在所述导轨内,所述电机通过所述减速器驱动所述升降丝杆在所述导轨内上下往复运动。

12、在一些实施例中,疲劳加载装置还包括圆盘;所述圆盘设置在所述固定机架的底部,且所述试件在所述圆盘上的投影与所述圆盘的中心重合。

13、在一些实施例中,提出了一种结合dic表面变形测量和x射线原位ct成像的原位实验系统,包括,

14、上述任一实施例中所述的疲劳加载装置、dic测量系统和ct原位成像系统;其中所述疲劳加载装置的圆盘放置在所述ct原位成像系统的旋转台上,且所述圆盘与所述旋转台在竖直方向上的投影重合;并在与所述疲劳加载装置的视察窗对应的位置设置所述dic测量系统。

15、在一些实施例中,提出了一种结合dic表面变形测量和x射线原位ct成像的疲劳实验方法,利用上述任一实施例中的所述的原位实验系统进行试件疲劳实验包括如下步骤:

16、准备试件并将所述试件安装到疲劳加载装置中;

17、将所述疲劳加载装置与所述dic测量系统和所述ct原位成像系统匹配耦合;向所述试件施加初始拉伸载荷并记录所述试件在该所述初始拉伸载荷下的初始表面图像作为参考图像,并利用dic测量系统记录试件在该状态下的内部层析数据;其中所述初始拉伸载荷的大小为所述试件将要进行的拉伸载荷最大值与最小值的平均载荷;

18、控制所述疲劳加载装置运行以使所述试件承受循环拉伸载荷,并达到预设次数后停止循环拉伸载荷的加载;利用所述ct原位成像系统记录所述试件承受循环拉伸载荷后的表面图像作为变形图像;并判断所述变形图像是否出现疲劳损伤,是,对所述试件进行三维图像重构。

19、在一些实施例中,判断所述变形图像是否出现疲劳损伤,否,则使所述试件重复承受循环拉伸载荷过程,直至所述试件出现较高程度的疲劳损伤。

20、在一些实施例中,准备所述试件的方法为在圆柱形所述试件表面均匀喷涂白色底漆;再将黑色油漆以颗粒形式喷涂到所述试件的所述白色底漆上并在所述试件表面产生均匀分布的散斑图案,作为所述dic测量系统计算过程中的变形信息载体。

21、本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!