一种电池阻抗测试工装组及测试方法与流程

1.本发明涉及电池测试技术领域,具体涉及一种电池阻抗测试工装组及测试方法。

背景技术:

2.目前,常采用制作对称电池的方式对锂离子电池的阻抗进行测试研究,现有的测试过程如下:对成品电池进行充放电以将电芯调整到某一soc(state of charge,荷电状态);在手套箱中拆解电池,对拆解得到的正负极片进行重新组装,制作成某一soc下的正极对称电池和负极对称电池;之后,通过电化学工作站测试得到该soc下电芯正极和负极的阻抗。

3.然而,通过上述方法进行全soc区间(0-100%)的阻抗测试时,需要采用多个电池,将多个电池的电芯调整到不同soc,再进行相应soc下对称电池的制作和阻抗测试,整体测试所需的样品多,物料成本高,且测试量大,测试周期长。同时,采用多个电芯必然会涉及到一致性的问题,导致测试结果的可靠性降低。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中通过对称电池进行电池阻抗测试时所耗费的经济和时间成本较高且测试结果可靠性较低的缺陷,从而提供一种电池阻抗测试工装组及测试方法。

5.为了解决上述问题,本发明提供了一种电池阻抗测试工装组,其包括:

6.第一工装,包括第一上壳体、第一下壳体、一个正极集流结构和一个负极集流结构,第一上壳体和第一下壳体相扣合形成密闭的第一安装腔,正极集流结构和负极集流结构均由第一安装腔内向外伸出设置;

7.第二工装,包括第二上壳体、第二下壳体、两个正极导流结构和两个负极导流结构,第二上壳体和第二下壳体相扣合形成密闭的第二安装腔,每个正极导流结构和每个负极导流结构均由第二安装腔内向外伸出设置。

8.可选地,第一下壳体的内侧设置有第一定位槽,第二下壳体的内侧设置有第二定位槽,第一定位槽和第二定位槽的形状和尺寸均与电芯相适配。

9.可选地,正极集流结构位于第一定位槽外的第一侧,负极集流结构位于第一定位槽外的第二侧,第一定位槽外的第一侧和第二侧相对;两个正极导流结构均位于第二定位槽外的第一侧,两个负极导流结构均位于第二定位槽外的第二侧,第二定位槽外的第一侧和第二侧相对。

10.可选地,正极集流结构包括:正极集流片和第一正极压接件,均位于第一安装腔内且相对设置;第一正极极柱,伸出第一安装腔设置,并与正极集流片和第一正极压接件中的至少一个连接;

11.负极集流结构包括:负极集流片和第一负极压接件,均位于第一安装腔内且相对设置;第一负极极柱,伸出第一安装腔设置,并与负极集流片和第一负极压接件中的至少一

个连接。

12.可选地,两个正极导流结构间隔设置,每个正极导流结构包括:正极导流片和第二正极压接件,均位于第二安装腔内且相对设置;第二正极极柱,伸出第二安装腔设置,并与正极导流片和第二正极压接件中的至少一个连接;

13.两个负极导流结构间隔设置,每个负极导流结构包括:负极导流片和第二负极压接件,均位于第二安装腔内且相对设置;第二负极极柱,伸出第二安装腔设置,并与负极导流片和第二负极压接件中的至少一个连接。

14.可选地,第一工装还包括第一密封圈,第一密封圈位于第一上壳体和第一下壳体之间,并沿第一安装腔的外周设置;第二工装还包括第二密封圈,第二密封圈位于第二上壳体和第二下壳体之间,并沿第二安装腔的外周设置。

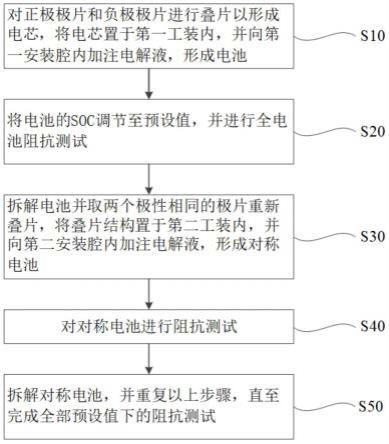

15.本发明还提供了一种电池阻抗测试方法,其应用如上所述的电池阻抗测试工装组进行电池阻抗测试,该方法包括以下步骤:

16.s10,对正极极片和负极极片进行叠片以形成电芯,将电芯置于第一工装内,并向第一安装腔内加注电解液,形成电池;

17.s20,将电池的soc调节至预设值,并进行全电池阻抗测试;

18.s30,拆解电池并取两个极性相同的极片重新叠片,将叠片结构置于第二工装内,并向第二安装腔内加注电解液,形成对称电池;

19.s40,对对称电池进行阻抗测试;

20.s50,拆解对称电池,并重复以上步骤,直至完成全部预设值下的阻抗测试。

21.可选地,步骤s10包括:

22.在两个第一正极极片之间设置一个第一负极极片,并在第一正极极片和第一负极极片之间设置第一隔膜,以形成第一电芯,将第一电芯置于一个第一工装内并加注电解液,以形成第一电池;

23.在两个第二负极极片之间设置一个第二正极极片,并在第二正极极片和第二负极极片之间设置第二隔膜,以形成第二电芯,将第二电芯置于另一个第一工装内并加注电解液,以形成第二电池。

24.可选地,步骤s30包括:

25.拆解第一电池,并对两个第一正极极片进行叠片,将叠片结构置于一个第二工装内并加注电解液,形成正极对称电池;

26.拆解第二电池,并对两个第二负极极片进行叠片,将叠片结构置于另一个第二工装内并加注电解液,形成负极对称电池。

27.可选地,步骤s20包括:

28.s21,对初次组装完成的电池进行活化和定容;

29.s22,根据电池的定容结果调节电池的soc至预设值;

30.s23,对电池进行阻抗测试。

31.本发明具有以下优点:

32.对正极极片和负极极片进行叠片形成电芯,将电芯置于第一工装内,使电芯中所有正极极耳均与正极集流结构连接,电芯中所有负极极耳均与负极集流结构连接,再向第一安装腔内加注电解液,即可形成电池;获得电池后,将电池的soc调节至预设值,即可进行

全电池阻抗测试;之后,拆解电池并取两个极性相同的极片重新叠片形成叠片结构,将叠片结构置于第二工装内,并向第二安装腔内加注电解液,可获得正极对称电池或负极对称电池;之后,可分别对正极对称电池和负极对称电池进行阻抗测试;拆解对称电池,并重复上述步骤,可完成其它soc下的阻抗测试。

33.整体来看,通过使用本发明提供的电池阻抗测试工装组,可以对同一电芯不断调整soc,再进行相应soc下的电池阻抗测试,进而完成全soc区间的阻抗测试。作为结果,整体测试所需的样品大大减少,可以有效降低物料成本,减少测试量,缩短测试周期,且测试一致性好,测试结果更加可靠。

附图说明

34.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1示出了本发明实施例提供的电池阻抗测试工装组中第一工装的俯视立体结构示意图;

36.图2示出了本发明实施例提供的电池阻抗测试工装组中第一工装的仰视立体结构示意图;

37.图3示出了本发明实施例提供的电池阻抗测试工装组中第二工装的俯视立体结构示意图;

38.图4示出了本发明实施例提供的电池阻抗测试工装组中第二工装的仰视立体结构示意图;

39.图5示出了本发明实施例提供的电池阻抗测试方法的流程图;

40.图6示出了本发明实施例提供的第一电芯的叠片示意图一;

41.图7示出了本发明实施例提供的第一电芯的叠片示意图二;

42.图8示出了本发明实施例提供的第二电芯的叠片示意图一;

43.图9示出了本发明实施例提供的第二电芯的叠片示意图二;

44.图10示出了本发明实施例提供的正极对称电池的叠片示意图一;

45.图11示出了本发明实施例提供的正极对称电池的叠片示意图二;

46.图12示出了本发明实施例提供的负极对称电池的叠片示意图一;

47.图13示出了本发明实施例提供的负极对称电池的叠片示意图二。

48.附图标记说明:

49.10、第一工装;11、第一上壳体;12、第一下壳体;121、第一定位槽;13、正极集流结构;131、正极集流片;132、第一正极压接件;133、第一正极极柱;14、负极集流结构;141、负极集流片;142、第一负极压接件;143、第一负极极柱;15、第一密封圈;16、第一耳板;161、第一连接孔;

50.20、第二工装;21、第二上壳体;22、第二下壳体;221、第二定位槽;23、正极导流结构;231、正极导流片;232、第二正极压接件;233、第二正极极柱;24、负极导流结构;241、负极导流片;242、第二负极压接件;243、第二负极极柱;25、第二密封圈;26、第二耳板;261、第

二连接孔;

51.100、第一正极极片;101、第一正极极耳;200、第一负极极片;201、第一负极极耳;300、第一隔膜;400、第二正极极片;401、第二正极极耳;500、第二负极极片;501、第二负极极耳;600、第二隔膜。

具体实施方式

52.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

54.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

55.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

56.实施例一

57.本实施例提供了一种电池阻抗测试工装组,其包括第一工装10和第二工装20。

58.如图1和图2所示,第一工装10包括第一上壳体11、第一下壳体12、一个正极集流结构13和一个负极集流结构14。其中,第一上壳体11和第一下壳体12相扣合形成密闭的第一安装腔,正极集流结构13和负极集流结构14均由第一安装腔内向外伸出设置。

59.如图3和图4所示,第二工装20包括第二上壳体21、第二下壳体22、两个正极导流结构23和两个负极导流结构24。其中,第二上壳体21和第二下壳体22相扣合形成密闭的第二安装腔,每个正极导流结构23和每个负极导流结构24均由第二安装腔内向外伸出设置。

60.该电池阻抗测试工装组可用于电池阻抗的测试研究,具体过程如下:

61.(1)对正极极片和负极极片进行叠片形成电芯,将电芯置于第一工装10内,使电芯中所有正极极耳均与正极集流结构13连接,电芯中所有负极极耳均与负极集流结构14连接;之后,再向第一安装腔内加注电解液,即可形成电池。

62.本实施例中,为对正负极对称电池进行研究,共设置有两种电池。其中,第一种电池包括两个正极极片和设置在两个正极极片之间的一个负极极片;第二种电池包括两个负极极片和设置在两个负极极片之间的一个正极极片。

63.(2)获得电池后,将电池的soc调节至预设值,进行全电池阻抗测试。

64.可理解的是,soc代表的是电池的剩余容量与其完全充电状态的容量的比值,常用百分数表示。当soc为0时表示电池放电完全,当soc为100%时表示电池完全充满。

65.本实施例中,soc的预设值包括:5%、10%、20%、30%、40%、50%、60%、70%、80%、90%、100%。在第一次全电池阻抗测试前,先将soc的预设值调为5%。

66.(3)完成全电池阻抗测试后,拆解电池并取两个极性相同的极片重新叠片形成叠片结构,将叠片结构置于第二工装20内。

67.具体地,对于第一种电池,取两个正极极片重新叠片,将叠片结构置于一个第二工装20内,并使两个正极极片的极耳分别与两个正极导流结构23一一对应连接;之后,向第二安装腔内加注电解液,即可形成正极对称电池。

68.对于第二种电池,取两个负极极片重新叠片,将叠片结构置于另一个第二工装20内,并使两个负极极片的极耳分别与两个负极导流结构24一一对应连接;之后,向第二安装腔内加注电解液,即可形成负极对称电池。

69.(4)分别对正极对称电池和负极对称电池进行阻抗测试。

70.本实施例中,通过电化学工作站实现阻抗测试。

71.(5)拆解对称电池,并重复上述步骤,将soc调成另一预设值并进行阻抗测试,直至完成全部预设值下的阻抗测试。

72.整体来看,通过使用上述电池阻抗测试工装组,可以对同一电芯调整到不同soc,再进行相应soc下的电池阻抗测试,无需拆解多个电池,整体测试所需的样品大大减少,可以节省物料成本,减少测试量,缩短测试周期。同时,测试一致性好,可以提高测试结果的可靠性。

73.接下来,对第一工装10的结构作进一步介绍。

74.如图1和图2所示,第一上壳体11为底面开口的矩形盒状结构,第一下壳体12为矩形板状结构。优选地,第一上壳体11和第一下壳体12均由pvdf(polyvinylidene difluoride,聚偏二氟乙烯)材质制成。

75.再参考图1,在第一下壳体12的内侧设置有第一定位槽121,第一定位槽121的形状和尺寸均与电芯相适配。对正极极片和负极极片进行叠片形成电芯后,将电芯置于第一定位槽121,即可实现对电芯的准确定位。

76.本实施例中,正极集流结构13位于第一定位槽121外的第一侧,负极集流结构14位于第一定位槽121外的第二侧,第一定位槽121外的第一侧和第二侧相对。叠片时,参考图6和图7,或参考图10和图11,使电芯中正极极片的极耳(简称为正极极耳)和负极极片的极耳(简称为负极极耳)分别设置在电芯相对的两侧,再将电芯置于第一定位槽121,即可使正极极耳与正极集流结构13对应连接,使负极极耳与负极集流结构14对应连接,进而可供实现电流传导。

77.对于正极集流结构13,如图1和图2所示,其包括正极集流片131、第一正极压接件132和第一正极极柱133。其中,正极集流片131和第一正极压接件132均位于第一安装腔内且二者相对设置;第一正极极柱133由第一安装腔内向外伸出设置,并与正极集流片131和第一正极压接件132中的至少一个连接。本实施例中,正极集流片131固定在第一下壳体12上,在正极集流片131的下侧连接有一个第一正极极柱133;第一正极压接件132固定在第一上壳体11上且位于正极集流片131的上方,在第一正极压接件132的上侧连接有一个第一正极极柱133。

78.对于负极集流结构14,其包括负极集流片141、第一负极压接件142和第一负极极

柱143。其中,负极集流片141和第一负极压接件142均位于第一安装腔内且二者相对设置;第一负极极柱143由第一安装腔内向外伸出设置,并与负极集流片141和第一负极压接件142中的至少一个连接。本实施例中,负极集流片141固定在第一下壳体12上,在负极集流片141的下侧连接有一个第一负极极柱143;第一负极压接件142固定在第一上壳体11上且位于负极集流片141的上方,在第一负极压接件142的上侧连接有一个第一负极极柱143。

79.按以上设置,将电芯置于第一安装腔内之后,通过正极集流片131和第一正极压接件132能够装夹固定正极极耳,通过负极集流片141和第一负极压接件142能够装夹固定负极极耳。进一步地,当加注电解液形成电池后,便可通过正极极柱和负极极柱接线,使该电池与外部实验设备连接,以供测试。

80.整体来看,通过应用上述正极集流结构13和负极集流结构14,可以简化操作,并保证电流传导的稳定可靠。

81.本实施例中,如图2所示,第一正极压接件132为一体化结构,其包括两个间隔设置的第一正极压接柱和一个第一正极转接片。其中,两个第一正极压接柱与前述第一种电池中的两个正极极耳一一对应,第一正极转接片则设置在两个第一正极压接柱和第一上壳体11之间。

82.第一负极压接件142也为一体化结构,其包括两个间隔设置的第一负极压接柱和一个第一负极转接片。其中,两个第一负极压接柱与前述第一种电池中的两个负极极耳一一对应,第一负极转接片则设置在两个第一负极压接柱和第一上壳体11之间。

83.材质方面,正极集流片131、第一正极压接件132和第一正极极柱133均为铝材质,负极集流片141、第一负极压接件142和第一负极极柱143均为铜材质。

84.如图1所示,第一工装10还包括第一密封圈15,第一密封圈15位于第一上壳体11和第一下壳体12之间,并沿第一安装腔的外周设置。按此,在第一上壳体11和第一下壳体12相扣合后,通过第一密封圈15可以对第一安装腔进行密封,防止电解液泄漏。本实施例中,第一密封圈15为矩形结构,其固定在第一下壳体12上。

85.其它方面,为便于第一上壳体11和第一下壳体12连接,如图1所示,在第一上壳体11和第一下壳体12外均设置有多个第一耳板16,且第一上壳体11上的第一耳板16和第一下壳体12上的第一耳板16一一对应。同时,每个第一耳板16上均开设有第一连接孔161,通过第一连接孔161可以安装螺栓,进而实现第一上壳体11和第一下壳体12之间的相对固定。

86.最后,对第二工装20的结构作进一步介绍。

87.如图3和图4所示,第二上壳体21为底面开口的矩形盒状结构,第二下壳体22为矩形板状结构。优选地,第二上壳体21和第二下壳体22均由pvdf材质制成。

88.再参考图3,在第二下壳体22的内侧设置有第二定位槽221,第二定位槽221的形状和尺寸均与电芯相适配。本实施例中,在拆解电池并对两个极性相同的极片重新叠片后,所得叠片结构的形状和尺寸与原电芯基本一致。因此,将叠片结构置于第二定位槽221,即可实现对叠片结构的准确定位。

89.本实施例中,两个正极导流结构23均位于第二定位槽221外的第一侧,两个负极导流结构24均位于第二定位槽221外的第二侧,第二定位槽221外的第一侧和第二侧相对。

90.对两个正极极片叠片时,参考图8和图9,将两个正极极耳设置在叠片结构的同一侧,再将该叠片结构置于第二定位槽221,即可使两个正极极耳分别与两个正极导流结构23

一一对应连接,进而可供实现电流传导。同理,对两个负极极片叠片时,参考图12和图13,将两个负极极耳设置在叠片结构的同一侧,再将该叠片结构置于第二定位槽221,即可使两个负极极耳分别与两个负极导流结构24一一对应连接,进而可供实现电流传导。

91.具体结构设置上,参考图3和图4,两个正极导流结构23间隔设置,每个正极导流结构23包括正极导流片231、第二正极压接件232和第二正极极柱233。其中,正极导流片231和第二正极压接件232均位于第二安装腔内且相对设置;第二正极极柱233由第二安装腔内向外伸出设置,并与正极导流片231和第二正极压接件232中的至少一个连接。本实施例中,正极导流片231固定在第二下壳体22上,在正极导流片231的下侧连接有一个第二正极极柱233;第二正极压接件232固定在第二上壳体21上且位于正极导流片231的上方,在第二正极压接件232的上侧连接有一个第二正极极柱233。

92.两个负极导流结构24间隔设置,每个负极导流结构24包括负极导流片241、第二负极压接件242和第二负极极柱243。其中,负极导流片241和第二负极压接件242均位于第二安装腔内且相对设置;第二负极极柱243由第二安装腔内伸出设置,并与负极导流片241和第二负极压接件242中的至少一个连接。本实施例中,负极导流片241固定在第二下壳体22上,在负极导流片241的下侧连接有一个第二负极极柱243;第二负极压接件242固定在第二上壳体21上且位于负极导流片241的上方,在第二负极压接件242的上侧连接有一个第二负极极柱243。

93.两个正极极片叠片时,将叠片结构置于第一安装腔内之后,通过一个正极导流结构23中的正极导流片231和第二正极压接件232能够装夹固定一个正极极耳,通过另一个正极导流结构23中的正极导流片231和第二正极压接件232能够装夹固定另一个正极极耳。进一步地,当加注电解液形成正极对称电池后,便可通过正极极柱接线,使正极对称电池与外部实验设备连接,以供测试。类似地,两个负极极片叠片形成负极对称电池后,通过负极导流结构24可使负极对称电池与外部实验设备连接,以供测试。

94.整体来看,通过应用上述正极导流结构23和负极导流结构24,可以简化操作,并保证电流传导的稳定可靠。

95.材质方面,正极导流片231、第二正极压接件232和第二正极极柱233均为铝材质,负极导流片241、第二负极压接件242和第二负极极柱243均为铜材质。

96.如图3所示,第二工装20还包括第二密封圈25,第二密封圈25位于第二上壳体21和第二下壳体22之间,并沿第二安装腔的外周设置。按此,在第二上壳体21和第二下壳体22相扣合后,通过第二密封圈25可以对第二安装腔进行密封,防止电解液泄漏。本实施例中,第二密封圈25为矩形结构,其固定在第二下壳体22上。

97.其它方面,为便于第二上壳体21和第二下壳体22连接,如图3所示,在第二上壳体21和第二下壳体22外均设置有多个第二耳板26,且第二上壳体21上的第二耳板26和第二下壳体22上的第二耳板26一一对应。同时,每个第二耳板26上均开设有第二连接孔261,通过第二连接孔261可以安装螺栓,进而实现第二上壳体21和第二下壳体22之间的相对固定。

98.实施例二

99.本实施例提供了一种电池阻抗测试方法,其应用如实施例一所述的电池阻抗测试工装组对电芯进行阻抗测试,电池阻抗测试方法包括以下步骤:

100.s10,对正极极片和负极极片进行叠片以形成电芯,将电芯置于第一工装10内,并

向第一安装腔内加注电解液,形成电池。

101.具体地,于步骤s10中,共进行两种电池的制作。

102.其中,第一种电池的制作如下:

103.(1)参考图6和图7,在两个第一正极极片100之间设置一个第一负极极片200,并在第一正极极片100和第一负极极片200之间设置第一隔膜300,进而通过叠片形成第一电芯。本实施例中,在进行叠片前,先对正极极片和负极极片进行单面贴胶处理,以便于叠片。

104.(2)之后,将第一电芯置于一个第一工装10内,并向第一工装10内加注电解液,以形成第一电池。

105.本实施例中,还在第一正极极片100上设置有第一正极极耳101,在第一负极极片200上设置有第一负极极耳201。其中,两个第一正极极耳101位于同一侧,第一负极极耳201位于与第一正极极耳101相对的一侧。

106.第二种电池的制作如下:

107.(1)参考图8和图9,在两个第二负极极片500之间设置一个第二正极极片400,并在第二正极极片400和第二负极极片500之间设置第二隔膜600,以形成第二电芯。与前述电池的制作相同,进行叠片前,先对正极极片和负极极片进行单面贴胶处理,以便于叠片。

108.(2)之后,将第二电芯置于另一个第一工装10内,并向该第一工装10内加注电解液,以形成第二电池。

109.本实施例中,还在第二正极极片400上设置有第二正极极耳401,在第二负极极片500上设置有第二负极极耳501。其中,两个第二负极极耳501位于同一侧,第二正极极耳401位于与第二负极极耳501相对的一侧。

110.s20,将电池的soc调节至预设值,并进行全电池阻抗测试。

111.具体地,步骤s20包括:

112.s21,对初次组装完成的电池进行活化和定容;

113.s22,根据电池的定容结果调节电池的soc至预设值;

114.s23,对电池进行阻抗测试。

115.以第一电池为例,其活化和定容过程如下:采用0.05c的倍率对第一电芯进行活化1次(也称为1次循环),接着采用0.1c的倍率进行2次循环,采用0.33c的倍率进行3次循环,标定第一电芯的实际容量c1。

116.之后,根据标定得到的容量c1,对第一电池充电,调整第一电池的soc至5%,再进行全电池阻抗测试。

117.s30,拆解电池并取两个极性相同的极片重新叠片,将叠片结构置于第二工装20内,并向第二安装腔内加注电解液,形成对称电池。

118.本实施例中,需分别对第一电池和第二电池进行拆解,拆解操作可在手套箱或者干燥间进行。

119.当拆解完第一电池后,按图10所示,对两个第一正极极片100进行叠片,得到如图11所示的叠片结构,将叠片结构置于一个第二工装20内并加注电解液,即可得到正极对称电池。

120.当拆解完第二电池后,按图12所示,对两个第二负极极片500进行叠片,得到如图13所示的叠片结构,将叠片结构置于另一个第二工装20内并加注电解液,即可得到负极对

称电池。

121.s40,对对称电池进行阻抗测试。

122.可理解的是,应分别对正极对称电池和负极对称电池进行阻抗测试。

123.s50,拆解对称电池,并重复以上步骤,直至完成全部预设值下的阻抗测试。

124.本实施例中,正极对称电池和负极对称电池的拆解仍是在手套箱或者干燥间进行。

125.以正极对称电池为例,拆解完成后,再按图6和图7所示,对两个第一正极极片100与原来的第一负极极片200和第一隔膜300进行叠片,可再得到第一电芯。将第一电芯再置于第一工装10内,可再获得第一电池。需说明的是,由于此时的第一电池为第二次组装所获得,所以无需再对第一电池进行活化和定容。

126.之后,对第一电池充电一定时间,将其soc调节至10%,即可进行该水平soc下的全电池阻抗测试及正极对称电池阻抗测试。

127.在完成soc为10%情形下的电池阻抗测试后,再重复上述步骤,即可实现soc为20%、30%等更多情形下的电池阻抗测试。

128.本实施例中,soc的预设值包括:5%、10%、20%、30%、40%、50%、60%、70%、80%、90%、100%。其中,soc每提高5个百分点,需多充电9min。例如,soc由5%升至10%时,需充电9min;soc由10%升至20%时,需充电18min。

129.至于负极对称电池,其拆解及再测试过程与正极对称电池类似,在此不再赘述。

130.整体来看,通过使用上述电池阻抗测试方法,可以对同一电芯调整到不同soc,再进行相应soc下的电池阻抗测试,无需拆解多个电池,整体测试所需的样品大大减少,可以节省物料成本,减少测试量,缩短测试周期。同时,测试一致性好,可以提高测试结果的可靠性。

131.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1