一种用于实时监测电催化三相界面的原位表面增强拉曼光谱系统的制作方法

1.本发明属于电催化表征领域,具体涉及一种实时检测电催化三相界面的原位表面增强光谱系统,可以实现准确方便地观测电催化反应过程中三相界面的变化,探究反应深层机理。

背景技术:

2.表面等离子体谐振(surface plasmon resonance,spr),是指在一定波长的入射光激发下,金、银、铜等纳米金属薄膜表面自由电子会产生协同共振,并平行于金属表面传播的现象。表面增强拉曼散射(surface-enhanced raman scattering,sers)技术即是利用spr增强分析物拉曼散射的振动光谱技术。其具有超灵敏的检测性质,目前在材料科学等领域有着极为广泛的应用。

3.电催化过程中的各相界面在反应过程中一般会产生较为明显的变化,这种表面变化往往和其深层机理有关系,对于电催化过程界面的监测尤其是实时监测,可以为机理研究提供有效的平台。然而,非原位的sers研究很难揭示反应过程中的实时特征,传统的原位sers研究受限于电极特征,其探究多集中于固液两相,另一方面,普通金属电极对于部分拉曼波段不敏感,因而监测波段也局限颇多,难以跨越多个波段进行研究,因此,通过使用介孔金气体扩散电极和特制的原位拉曼反应池,我们能够实现实时监测原位sers系统,这在目前的相关研究中具有十分重要的意义。

技术实现要素:

4.我们发明了一种可以实现实时检测电催化三相界面的原位表面增强光谱的系统,这种新的技术为探究电催化反应路径和机理提供了一个简单有效的平台。

5.本发明技术方案包括如下内容:

6.(1)本系统包括拉曼光谱仪、蠕动泵、原位流动池、电解液瓶、气体瓶、电化学工作站以及数据记录计算机,电解液和气体具体视系统而定。将原位流动池、蠕动泵和电解液瓶以橡胶管连接实现循环电解液,将原位流动池与气体瓶连接通入气体,电化学工作站的电极夹分别夹上原位流动池的三个电极,测试时原位流动池置于拉曼光谱仪激光下,通过计算机调节测试参数和记录数据,如图4。以325nm、532nm、785nm激光光源分别代表紫外、可见光、近红外spr激发条件,可以在宽波数范围(50-4000cm-1

)内对催化材料三相界面进行检测。

7.(2)进行原位拉曼测试的示意图如图1所示,拉曼激光透过光窗照射在气体扩散电极表面,电极表面同时与液相和气相接触,实现三项界面监测;光强传感器可用来探测拉曼激光强度;池体底部具有气体出入口,s型通道可以提高气体扩散速度,避免反应缺少气体而受限。常规的拉曼监测,由于电极发生反应的部分在于表面,溶液中的大量的体相水会对电极表面的观测产生干扰,影响信号的准确识别,因此,我们设计制作了一种可调节光窗到

电极表面厚度的反应池,其光窗到电极表面最低可调节到10μm,从而有效降低体相水的界面干扰,实现观测电极表面双电层的有序结构和传质效率。

8.工作电极使用三维介孔金表面锚定有过渡金属氧化物团簇的气体扩散电极(3d-au-mo

x

,m可为ni、co、zr、v、cu金属;x指不同化合价的金属氧化物形成的团簇),此电极具体制备方法为:

9.在多孔碳纸上通过磁控溅射沉积金属m镀层,根据所需介孔金层厚可沉积20-100nm,再在其上磁控溅射沉积au镀层,厚度为20nm,形成双金属复合层。之后,通过煅烧形成au-m合金,其中au和m的体积比、具体煅烧时间和温度视金属m而定,其中ni(ii)金属,au/ni的体积比可为0.3-0.8,煅烧温度500-700℃,煅烧时间15-30min,调整体积比和煅烧温度、时间以及降温时间可以调控3d-au基体的形貌和孔结构。形成双金属合金薄膜之后,采用电化学氧化刻蚀金属ni,其中硝酸浓度为0.1-0.3m,所加电位为0-0.3v vs.rhe,刻蚀5-15min,形成介孔态au基板,改变阳极电位、反应时间、硝酸浓度等可以实现控制au基体上mo

x

团簇的尺寸、分布密度、m元素主价态的精确控制等。最后,将背面的多孔碳纸层浸入聚四氟乙烯疏水溶胶进行疏水处理,利于气体扩散。

10.其他金属具体制备具体参数:

11.co(ii):au/co体积比0.2-0.5,煅烧温度800-1000℃,煅烧时间10-15min,硝酸浓度0.1-0.3m,阳极电位0-0.2v,刻蚀时间5-15min。

12.co(iii):au/co体积比0.2-0.5,煅烧温度800-1000℃,煅烧时间10-15min,硝酸浓度0.1-0.3m,阳极电位0-0.3v,刻蚀时间5-15min。

13.zr(iv):au/zr体积比0.2-0.6,煅烧温度600-900℃,煅烧时间15-30min,硝酸浓度0.1-0.5m,阳极电位0-0.3v,刻蚀时间15-30min。

14.v(iv/v):au/v体积比0.5-0.8,煅烧温度600-900℃,煅烧时间15-30min,硝酸浓度0.1-0.3m,阳极电位0-0.5v,刻蚀时间5-15min。

15.cu(iii):au/cu体积比0.3-1.0,煅烧温度400-550℃,煅烧时间15-30min,硝酸浓度0.5-1.0m,阳极电位0.3-0.7v,刻蚀时间15-30min。

16.这种三维材料的接触表面积远大于二维材料,介孔有利于气体在电极表面的扩散,相比于普通电极只能研究固液两相界面,此电极可实现气体、固体、液体三相共存于电极表面,可用于研究ch4氧化、co2还原等反应在电极上的反应机理。且金电极本身具有spr效应,从紫外到近红外,从低波数到高波数,都能检测到明显的拉曼信号,而传统电极信号较弱难以实现。

17.(3)图2分别为粉末电极原位池a和自支撑电极原位池b示意图,其两侧存在电解液进出口;光窗置于中部,光窗下的圆盘区域可装载电极材料,其中,粉末电极原位池圆盘区域表面为玻碳,可负载粉末材料;自支撑电极原位池可装载片状电极,之后将导电胶一侧粘在电极处,一侧延伸出可与电化学工作站连接的金属条片。二者整体采用三电极体系,电极一边延伸进原位池内部,外部金属棒可与电化学工作站连接,工作电极为气体扩散电极,以ag/agcl电极为参比电极,铂丝(碱性体系)或石墨棒(酸性体系)作为对电极。

18.图3为我们在两种两相拉曼池基础上,设计改进定制的针对三相体系,同时循环液体和气体的三相原位拉曼池,在两相拉曼池的基础上,额外增加了气体通道,其中气体扩散电极置于最底部,其上可循环电解液,其下部可通入气体,整体构成三电极体系,拉曼激光

透过光窗照射在材料表面,实现气、液、固三相同时原位监测。针对不同的电催化条件,这些原位反应池可增加其他组件,如导气槽、温度与光强传感器等,以分别实现气体流速调节、spr效应实时监测。

19.(4)对于反应机理的探究则主要集中于低、中、高三个波数范围,氧化/还原反应活性位点分析(低波数区):

20.在低波数区(100-1200cm-1

)采集的不同阳极电位下催化材料的电极拉曼信号,可以揭示其氧化活性位点以及激发的活性物种的动态演变过程。通过对比同样条件下的峰强度等信息,可实现对活性位点的局域浓度与氧化能力的定性评估;以m(oh)

x

和mooh活性位点为例,其伸缩振动与弯曲振动峰强度比值作为衡量标度,可分析氧化活性位点有序度(比值越高越有序)。

21.同样,可利用此系统对还原活性位点进行研究,如探究3d-au-cuo

x

电催化还原co2的固-液两相界面。它不仅能揭示催化剂表面的化学状态,还能揭示与co2还原相关的化学吸附中间体的出现和消失,对于甲酸与乙醇这两种关键液相产物而言,其活性位点均为cuo

x

,但其关键中间体却分别为*co和*ocho*,且随着还原电位升高其双电层结构逐渐趋向有序。根据不同电位及反应时间的结果差异,能够实现分析观测不同关键中间体在形成乙醇和甲酸时的作用以及其与cuo

x

的相互作用情况。

22.(5)吸附中间体分析(中波数区):

23.吸附中间体的表征主要集中于中波数区(1300-2800cm-1

),其重点关注信息包括氧源物种(co

32-/oh-)、单碳中间体(*co/*hcho3等)、多碳中间体(*c2h6o/*c3h8o等)的生成/消失、局域浓度变化、以及可能的吸附位点,以此解析界面发生的部分氧化及中间体转化/偶联的活性位点和反应过程;根据出现的吸附中间体类型和浓度变化,推测可能的反应路径和决速步基元反应。

24.(6)双电层传质结构分析(高波数区):

25.高波数区(2900-4000cm-1

)可用于探究电催化过程中双电层结构的有序度及界面电场强度变化情况。通过分析界面水分子氢键结构(四配位氢键、两配位氢键、阳离子水合氢键),测定有序排列的阳离子水合氢键所占比例,结合交流阻抗谱确定反应中间体吸附电阻(rad)和电荷转移电阻(rct),能够揭示双电层结构有序度与其传质特性之间的定量关系;此外,进一步分析不同spr条件下三种界面水分子氢键结构的斯塔克位移效应,可判断其对界面电场强度的影响规律。

26.通过对比参考相关数据库,可以分析对应波数区的拉曼峰所代表的具体结构信息,根据其随电位等的变化情况,进而推断深层反应机理。

27.与现有技术相比,本发明的有益效果是:

28.(1)可以实现实时监测三相界面变化。

29.普通拉曼光谱分析一般为非原位且只能监测固液两相,这可以用来探究材料的表面情况。但是,在电化学催化过程中,材料表面的变化往往是动态的,跟许多因素有关,尤其是所加电位,而如果要探究其反应界面在反应正中时产生的变化,普通拉曼光谱很难实现。因此,这套实时监测的光谱系统最重要的优势在于可通过原位观测三相界面以揭示电催化过程中的反应机理。

30.(2)灵敏度高,能分析检测电极表面微量活性位点,吸附中间体,双电层水结构。

31.我们以电化学稳定性优异且对氧化反应具有一定助催化作用的au为等离子谐振基体,利用脱合金-电化学氧化刻蚀法,可以精准制备一系列三维介孔金多波长spr效应的介孔金电极基板。利用介孔金多波长可调spr特性,构建原位表面增强拉曼光谱,进而实现电催化三相界面广域检测。

32.(3)系统结构简单,便于组装和使用,干扰小。

33.本系统只需要拉曼测试仪、电化学工作站、蠕动泵和流动池几部分,搭建速度快且成本较低。流动池本身的构造十分简单,放入工作电极连接好蠕动泵和电化学工作站后即可开始进行拉曼光谱测试。拉曼池的光窗可以自由调节高度,有效降低了体相水对电极表面观测的干扰。

34.(4)准确度高,监测范围广。

35.由于spr效应使得光谱分辨率大大提高,可以准确得到电催化过程中三相界面的峰形变化。三维介孔金电极使得系统监测范围较广,能够从紫外到近红外,在广波数范围(50-4000cm-1

)内进行监测。

附图说明

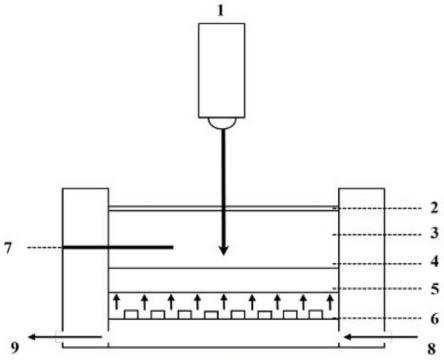

36.图1为电解池监测示意图,其中拉曼激光1、石英光窗(可升降)2、电解液3、活性层4、气体扩散电极5、s型通道6、温度/光强传感器(可伸缩)7、气体进口8、气体出口9。

37.图2为原位拉曼池,a为粉末电极原位池,b为自支撑电极原位池,其中工作电极10、参比电极(ag/agcl)11、对电极(铂丝)12、对电极(石墨)13、电解液进口14、电解液出口15。

38.图3为针对三相监测体系的三相原位拉曼池,a三相原位拉曼池整体图,b为其构件分解图,其中工作电极10、参比电极(ag/agcl)11、对电极(石墨)13、电解液进口14、电解液出口15、气体进口16、气体出口17、光窗18、离子交换膜19。

39.图4为三相界面原位监测系统示意图,其中电化学工作站20、拉曼光谱仪21、原位反应池22、循环测试溶液23、蠕动泵24、气体瓶25。

40.图5此系统介孔金基板电极电镜图,图a为50nm分辨率电镜图像,图b为20nm分辨率电镜图像,图c为2nm分辨率电镜图像。

41.图6此系统用于原位监测电催化二氧化碳还原三相界面活性位点、吸附中间体、电化学双电层有序结构的数据图,其中低波数测试a、中波数测试b和c、高波数测试d。

具体实施方式

42.以下通过具体实施方式结合附图对本发明的技术方案进行进一步的说明和描述。

43.实施例1

44.(1)制备三维介孔金表面锚定有铜氧化物团簇(3d-au-cuo

x

)气体扩散电极。

45.采用磁控溅射在多孔碳纸上分别沉积au和cu纳米镀层,通过惰性气氛煅烧形成au-cu合金/固溶体薄膜(前驱体);以硝酸溶液为电解液,利用电化学氧化刻蚀过程将合金薄膜中主体cu组分溶解刻蚀,构筑三维连续介孔金基体表面锚定有铜氧化物团簇(3d-au-cuo

x

)的薄膜材料;将多孔碳纸背面疏水化处理即得到3d-au-cuo

x

气体扩散电极,如图5所示。

46.(2)将工作电极固定于流动池底部,组装好流动池,装入ag/agcl参比电极和对电

极,连接蠕动泵的进液口和出液口,连接气瓶,打开蠕动泵循环10min电解液。

47.(3)打开拉曼光谱仪和电化学工作站,将电解池置于拉曼光谱仪测试台,连接好电化学工作站的电线,准备开始测试。首先,使用循环伏安法进行电极活化以去除其表面的杂质,稳定电极的电化学性质,电位设置为0~1.23v,扫速位50mv/s,循环50圈。

48.(4)参数设置

49.氧化反应的电位区间采用1.3~1.8v,测试时使用恒电流极化,从1.3v起始,每次间隔0.5v,直到1.8v。电解液采用1m koh溶液,原位拉曼仪采用532nm激光,每次极化30s后开始拉曼测试,测试结束后,关闭极化。分别进行低波数区、中波数区和高波数区的测试,之后通过分析不同电位以及不同波数区下的拉曼谱图可以得到关于电极反应过程中其三相界面的动态变化情况,实现原位监测。

50.测试还原反应的操作与上述类似,电解液采用0.2m khco3溶液,电位区间采用-0.2~-1.3v,测试时使用恒电流极化,原位拉曼仪采用635nm激光,每次极化30s后开始拉曼测试,测试结束后,关闭极化,进行三种不同波数区域的测试。

51.(5)以二氧化碳还原反应(co2rr)为例,进行3d-au-cuo

x

上的co2rr数据分析(图6)

52.通过分析数据可知在低波数下能观测到cu2o(518cm-1

和624cm-1

),而在中波数区域可以发现co2rr中的两个重要中间体*co和*ocho*,高波数区域探究-k

+

·

h2o双电层结构发现,随着电压升高,双电层结构有序度提高,综合这些数据可以得出结论,进而解析co2rr的反应路径,co2在3d-au-cuo

x

双金属界面上产生*co中间体,随后其迁移至cuo

x

位点上偶联加氢形成乙醇;甲酸的*ocho*中间体的形成和演变则全程发生于cuo

x

位点上。

53.以上所述,仅是本发明的较佳实施例,并非对本发明的方法方案作任何形式上的限制。凡是依据本发明的方法实质对以上实施例所作的任何简单修改、等同改变与修饰,均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1