一种弹性光纤传感元件及其制备方法、光纤传感器及其应用与流程

1.本发明属于传感器技术领域,具体涉及一种弹性光纤传感元件及其制备方法、光纤传感器及其应用。

背景技术:

2.由于光纤传感器具有灵活、柔软、可穿戴的优点而备受关注。光纤传感器与传统的传感器相比具有径细、质软、重量轻等机械性能。光纤传感器的工作原理是光源经过入射光纤送入调制区,光在调制区内与外界被测参数相互作用,使光的光学性质(如强度、波长、频率、相位、偏正态等)发生变化而成为被调制的信号光,再经出射光纤送入光探测器、解调器而获得被测参数。

3.目前,光纤传感器的柔性基底多以编织、缝合的方式与织物结合,织物的弹性变化会改变光纤的形态、位移,输出不同的传输功率/电压,从而得到测量参数。张美玲等人发明的基于光纤发光感光机理的呼吸编织织物;张诚等人发明了用于脉搏和血氧饱和的光纤编织织物;a arifin等人将聚合物光纤以直线、正弦曲线和螺旋曲线三种形态缝合在人体贴身服装中通过光纤的宏观弯曲监测呼吸引起的腹部变化;w zheng等人设计了四环织物光纤应变传感器,缝合到弹性腰带中通过光纤宏观弯曲测量人体的围度变化。但,由于光纤具有径细、可绕曲的特点,光纤编织或缝合在织物中无法保证光纤放置位置和形状的相对稳定性,也就不能控制光纤传感器检测效果的稳定性。

技术实现要素:

4.有鉴于此,本发明提供了一种弹性光纤传感元件及其制备方法、光纤传感器及其应用,本发明提供的传感元件中的传光光纤和感光光纤固定于弹性体中,光纤传感元件在使用过程中使光纤具有良好的位置和形状的稳定性提高了光纤传感器检测效果的稳定性。

5.为了解决上述技术问题,本发明提供了一种弹性光纤传感元件,包括弹性体和嵌入所述弹性体中光纤,所述光纤的两端穿出所述弹性体;所述光纤包括传光光纤和感光光纤;所述传光光纤和感光光纤间隔平行分布。

6.优选的,相邻光纤的间距为0.5~1.5mm。

7.优选的,所述光纤的直径为500μm、750μm或1000μm。

8.优选的,所述弹性体包括热塑性聚氨酯、聚二甲基硅氧烷或环氧树脂;

9.所述弹性体的厚度比光纤的直径大200~400μm。

10.本发明还提供了上述技术方案所述弹性光纤传感元件的制备方法,包括以下步骤:

11.将传光光纤和感光光纤间隔置于金属模具的凹槽中;所述金属模具的凹槽平行分布;

12.将第一弹性体薄膜和置于金属模具的凹槽中的传光光纤和感光光纤进行第一结合,所述传光光纤和感光光纤部分嵌入第一弹性体薄膜中,得到初级弹性光纤传感元件;

13.将所述初级弹性光纤传感元件嵌入传光光纤和感光光纤一侧和第二弹性体薄膜进行第二结合,得到所述弹性光纤传感元件。

14.优选的,所述模具中凹槽的间距为0.5~1.5mm;所述模具中凹槽的深度为对应传光光纤和感光光纤的半径。

15.优选的,所述第一结合和第二结合的方式独立的包括压烫。

16.优选的,所述第一结合的方式为压烫时,所述压烫的温度为120~130℃,所述压烫的时间为5~10s;

17.所述第二结合的方式为压烫时,所述压烫的温度为120~130℃,所述压烫的时间为20~30s。

18.本发明还提供了一种光纤传感器,包括弹性光纤传感元件,通过裸纤适配器与所述弹性光纤传感元件中发光光纤两端连接的光源,通过裸纤适配器与所述弹性光纤传感元件中感光光纤两端连接的光探测器;

19.所述光探测器与光功率计软件连接;

20.所述弹性光纤传感元件为上述技术方案所述弹性光纤传感元件或上述技术方案所述制备方法制备得到的弹性光纤传感元件。

21.本发明还提供了上述技术方案所述光纤传感器在织物中的应用。

22.本发明提供了一种弹性光纤传感元件,包括弹性体和嵌入弹性体中光纤,所述光纤的两端穿出所述弹性体;所述光纤包括传光光纤和感光光纤;所述传光光纤和感光光纤间隔平行分布。在本发明中,所述传光光纤和感光光纤固定于弹性体中,提高了光纤在待检测物中位置和形状的稳定性,从而提高了光纤传感器检测效果的稳定性。

23.本发明还提供了上述技术方案所述弹性光纤传感元件的制备方法,包括以下步骤:将传光光纤和感光光纤间隔置于模具的凹槽中;所述模具的凹槽平行分布;将第一弹性体薄膜和置于模具的凹槽中的传光光纤和感光光纤进行第一结合,所述传光光纤和感光光纤部分嵌入第一弹性体薄膜中,得到初级弹性光纤传感元件;将所述初级弹性光纤传感元件嵌入传光光纤和感光光纤一侧和第二弹性体薄膜进行第二结合,得到所述弹性光纤传感元件。本发明提供的方法简单易操作,利于工业化生产。

附图说明

24.图1为制备光纤传感元件的流程示意图;

25.图2为实施例1中将光纤放置于模具凹槽中的示意图;

26.图3为实施例1中对平铺于模具放置光纤一侧表面的热塑性弹性体薄膜进行压烫的示意图;

27.图4为实施例1中对平铺于初级弹性传感元件嵌入光纤一侧表面的热塑性弹性体薄膜进行压烫的示意图;

28.图5为利用实施例1制备得到的弹性光纤传感元件制备得到的光纤传感器检测的相对光功率和拉伸量的变化曲线图;

29.图6为利用实施例2制备得到的弹性光纤传感元件制备得到的光纤传感器检测的相对光功率和拉伸量的变化曲线图;

30.图7为利用实施例3制备得到的弹性光纤传感元件制备得到的光纤传感器检测的

相对光功率和拉伸量的变化曲线图;

31.图8为利用实施例1制备得到的3组弹性光纤传感元件制备得到的3组光纤传感器经过多次拉伸后检测的相对光功率和拉伸量的变化曲线图;

32.图9为将弹性光纤传感元件贴合于织物表面的的示意图;

33.图10为实施例1制备得到的光线传感器贴合织物前后拉伸量和相对光功率的变化曲线图。

具体实施方式

34.本发明提供了一种弹性光纤传感元件,包括弹性体和嵌入弹性体中光纤,所述光纤的两端穿出所述弹性体;所述光纤包括传光光纤和感光光纤;所述传光光纤和感光光纤间隔平行分布。

35.在本发明中,如果没有特殊说明所有原料采用常规市售产品即可。

36.在本发明中,所述弹性体优选包括热塑性聚氨酯、聚二甲基硅氧烷或环氧树脂,更优选为热塑性聚氨酯。

37.在本发明中,所述相邻光纤的间距优选为0.5~1.5mm,更优选为1mm。在本发明中,所述传光光纤和感光光纤的直径独立的优选为500μm、750μm或1000μm,更优选为500μm。在本发明中,发光光纤的侧面发光长度优选为1cm,感光光纤的侧面耦合长度优选为1cm。在本发明中,所述弹性体的厚度不低于传光光纤和感光光纤中最粗光纤的直径。在本发明中,所述弹性体的厚度优选比最粗光纤的直径大200~400μm,更优选大250~350μm。

38.在本发明中,所述光纤的两端穿出所述弹性体;本发明所述光纤穿出弹性体的距离无特殊限定,只要能够实现后续与裸线适配器连接即可。

39.本发明对所述传光光纤的数量无特殊限定,根据弹性光纤传感元件的需要进行限定即可。在本发明中,所述传光光纤的数量优选不低于感光光纤的数量,更优选为传光光纤的数量比感光光纤的数量多一根。

40.本发明还提供了上述技术方案所述弹性光纤传感元件的制备方法,包括以下步骤:

41.将传光光纤和感光光纤间隔置于模具的凹槽中;所述模具的凹槽平行分布;

42.将第一弹性体薄膜和置于模具的凹槽中的传光光纤和感光光纤进行第一结合,所述传光光纤和感光光纤部分嵌入第一弹性体薄膜中,得到初级弹性光纤传感元件;

43.将所述初级弹性光纤传感元件嵌入传光光纤和感光光纤一侧和第二弹性体薄膜进行第二结合,得到所述弹性光纤传感元件。

44.本发明将传光光纤和感光光纤间隔置于模具的凹槽中;所述模具的凹槽平行分布。在本发明中,所述模具的材质优选为金属,所述金属优选包括铝合金、不锈钢或锌基合金,更优选为铝合金。在本发明中,所述模具包括凹槽,所述凹槽平行分布;所述凹槽横截面的形状优选为半圆形。在本发明中,所述凹槽的深度优选为对应传光光纤和感光光纤的半径;所述凹槽的间距优选为0.5~1.5mm,更优选为1mm。在本发明中,所述凹槽的间距与弹性光纤传感元件中相邻的光纤的间距一致。在本发明中,所述模具中凹槽的数量优选不低于弹性光纤传感元件中光纤的数量总和;所述模具中凹槽的长度不短于对应光纤的发光与传光区域的长度。

45.本发明利用所述模具固定传光光纤和感光光纤的相对位置。

46.将传光光纤和感光光纤置于模具的凹槽中后,本发明将第一弹性体薄膜和置于模具的凹槽中的传光光纤和感光光纤进行第一结合,所述传光光纤和感光光纤部分嵌入第一弹性体薄膜中,得到初级弹性光纤传感元件。在本发明中,所述第一弹性体薄膜优选包括热塑性聚氨酯薄膜(tpu)、聚二甲基硅氧烷薄膜或环氧树脂薄膜,更优选为热塑性聚氨酯薄膜。在本发明中,所述热塑性聚氨酯薄膜优选为有机硅改性聚氨酯薄膜,所述有机硅改性聚氨酯薄膜中优选含有ocn—(ch2)n—six3基团;所述有机硅改性聚氨酯薄膜具有以下性能:颜色:无色,高透明度;熔点:95℃;压烫温度:120~160℃;水洗温度:最高60℃;拥有99%的复原率;厚度范围:0.2mm~0.7mm。

47.在本发明中,所述第一弹性体薄膜的厚度优选比传光光纤和感光光纤中最粗光纤的直径大100~300μm,更优选大120~200μm。在本发明中,所述第一结合的方式优选为压烫。在本发明中,所述压烫优选包括以下步骤:

48.将第一弹性体薄膜平铺于模具中放置传光光纤和感光光纤的表面;

49.利用压烫机的压烫板对所述第一弹性体薄膜进行压烫。

50.在本发明中,所述平铺后优选还包括:利用刮板进行刮擦,除去第一弹性体薄膜和模具之间的气体。

51.本发明对所述压烫机无特殊要求,采用本领域常规的压烫机即可。在本发明中,所述压烫板与第一弹性体薄膜接触的一侧优选带有双面离型纸。在本发明中,所述压烫的温度优选为120~130℃,更优选为122~126℃;所述压烫的时间优选为5~10s,更优选为6~8s。在本发明中,所述压烫将裸露在模具表面的传光光纤和感光光纤嵌入第一弹性体薄膜中。

52.在本发明中,所述压烫后优选还包括:

53.将压烫后产品进行冷却;

54.将嵌入光纤的第一弹性体薄膜和模具分离,得到初级弹性体光纤传感元件。

55.在本发明中,所述冷却后温度优选为室温,所述室温的温度优选为20~35℃,更优选为25~30℃。本发明对所述冷却的方式无特殊要求,只要能够达到所需的温度即可。

56.本发明随所述分离的方式无特殊要求,采用本领域常规的分离方式即可。

57.得到初级弹性光纤传感元件后,本发明将所述初级弹性光纤传感元件嵌入传光光纤和感光光纤一侧和第二弹性体薄膜进行第二结合,得到所述弹性光纤传感元件。在本发明中,所述第二弹性体薄膜优选与第一弹性体薄膜一致。在本发明中,所述第二弹性体薄膜的厚度优选比第一弹性体薄膜的厚度小90~110μm,更优选小100μm。在本发明中,所述第一弹性体薄膜和第二弹性体薄膜的厚度总和为弹性体的厚度。在本发明中,所述第二结合的方式优选为压烫。在本发明中,所述压烫优选包括以下步骤:

58.将所述初级弹性光纤传感元件置于硅胶工作平台表面;

59.将第二弹性体薄膜平铺于初级弹性光纤传感元件嵌入传光光纤和感光光纤的表面;

60.利用压烫机的压烫板对所述第二弹性体薄膜进行压烫。

61.在本发明中,所述初级弹性光纤传感元件和硅胶工作平台表面优选放置双面离型纸。

62.在本发明中,所述平铺后优选还包括:利用刮板进行刮擦,除去第二弹性体薄膜和第一弹性体薄膜之间的气体。

63.本发明对所述压烫机无特殊要求,采用本领域常规的压烫机即可。在本发明中,所述压烫板与第二弹性体薄膜接触的一侧优选带有双面离型纸。在本发明中,所述压烫的温度优选为120~130℃,更优选为122~126℃;所述压烫的时间优选为20~30s,更优选为22~26s。在本发明中,所述压烫将裸露在第一弹性体薄膜表面的传光光纤和感光光纤嵌入第二弹性体薄膜中,同时第一弹性体薄膜和第二弹性体薄膜结合为弹性体。

64.在本发明中,所述压烫后优选还包括:将压烫后产品进行冷却,得到所述弹性光纤传感元件。

65.在本发明中,所述冷却后温度优选为室温,所述室温的温度优选为20~35℃,更优选为25~30℃。本发明对所述冷却的方式无特殊要求,只要能够达到所需的温度即可。

66.以第一结合的压烫温度为120℃,时间为8s;第二结合的压烫温度为130℃,时间为25s为例制备光纤传感元件的流程示意图如图1所示。将光纤置于金属模具的凹槽中,将第一弹性体薄膜平铺于模具放置光纤的表面。对第一弹性体薄膜进行压烫将光纤嵌入第一弹性体薄膜中;将嵌入光纤的第一弹性体薄膜与金属模具分离后,在嵌入光纤的表面平铺第二弹性体薄膜,对所述第二弹性体薄膜进行压烫,将光纤嵌入第二弹性体薄膜中,同时将第一弹性体薄膜和第二弹性体薄膜结合为弹性体,得到弹性光纤传感元件。

67.本发明利用三合一复合技术将不同数量的平行光纤嵌入透明、弹性且高回复性的热塑性聚氨酯材料中,不仅降低了光纤传感器的加工难度,还保证了光纤放置的稳定性。

68.本发明还提供了一种光纤传感器,包括弹性光纤传感元件,通过裸纤适配器与所述弹性光纤传感元件中发光光纤两端连接的光源,通过裸纤适配器与所述弹性光纤传感元件中感光光纤两端连接的光探测器;

69.所述光探测器与光功率软件连接;

70.所述弹性光纤传感元件为上述技术方案所述弹性光纤传感元件或上述技术方案所述制备方法制备得到的弹性光纤传感元件。

71.在本发明中,所述光源发射光的光波优选为600~700nm,更优选为650~680nm。本发明对所述裸纤适配器、光探测器和光功率软件无特殊限定,采用本领域常规市售产品即可。在本发明中,所述光功率计软件可以安装于电子产品中;所述电子产品优选包括电脑。

72.本发明还提供了上述技术方案所述光纤传感器在织物中的应用。本发明将所述光纤传感器集成到织物上后会将集成光纤传感器的的织物制作为穿戴设备。本发明对所述应用的方式无特殊要求,采用本领域常规的方式即可。将本发明提供光纤传感器应用于织物中能够很好的保持光纤在织物中的形状,进而提高光纤传感器检测效果的稳定性。

73.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

74.实施例1

75.将一根直径为500μm侧面耦合长度为1cm的感光光纤和一根直径为500μm侧面发光长度为1cm的传光光纤按照传光光纤和感光光纤的顺序依次放置于相邻凹槽的间距为1mm的铝合金金属模具的凹槽(凹槽的横截面为半圆形,所述凹槽的深度与对应光纤的半径一致)中;

76.将厚度为400μm的热塑性聚氨酯薄膜平铺于铝合金金属模具放置光纤一侧的表面,利用刮板除去热塑性弹性体薄膜和模具之间的气体后利用压烫机的压烫板(带有双面离型纸)对热塑性弹性体薄膜进行压烫(压烫温度为125℃,压烫时间为5s)后自然冷却至25℃,将嵌入光纤的热塑性弹性体薄膜与模具分离,得到初级弹性光纤传感元件;

77.在硅胶工作平台表面平铺双面离型纸,将初级弹性传感元件置于双面离型纸表面,将尺厚度为300μm热塑性聚氨酯薄膜平铺于初级弹性传感元件嵌入光纤一侧表面,利用刮板除去两层热塑性弹性体薄膜之间的气体后利用压烫机的压烫板(带有双面离型纸)对热塑性弹性体薄膜进行压烫(压烫温度为125℃,压烫时间为25s)后自然冷却至25℃,得到弹性光纤传感元件。

78.将光纤放置于模具凹槽中的示意图如图2所示;对平铺于模具放置光纤一侧表面的热塑性弹性体薄膜进行压烫的示意图如图3所示;对平铺于初级弹性传感元件嵌入光纤一侧表面的热塑性弹性体薄膜进行压烫的示意图如图4所示。

79.实施例2

80.按照实施例1制备弹性光纤传感元件,不同之处在于,相邻光纤的间距为1.5mm即模具中相邻凹槽的间距为1mm。

81.实施例3

82.按照实施例1制备弹性光纤传感元件,不同之处在于,光纤的数量为3根,从左往右数依次为感光光纤、传光光纤和感光光纤进行制备。

83.对比例1

84.按照实施例1制备光纤传感元件,不同之处在于,相邻光纤的间距为2mm即模具中相邻凹槽的间距为2mm。

85.按照常规方式将实施例1~3和对比例1制备得到的光纤传感元件与光源(波长为650nm)、裸线适配器、光探测器和光功率软件连接,得到光纤传感器。具体为:利用裸纤适配器将光纤传感元件中发光光纤两端与光源连接,利用裸纤适配器将光纤传感元件中感光光纤两端与光探测器连接,将光探测器与电脑中光功率计应用软件信号连接,以显示光功率。

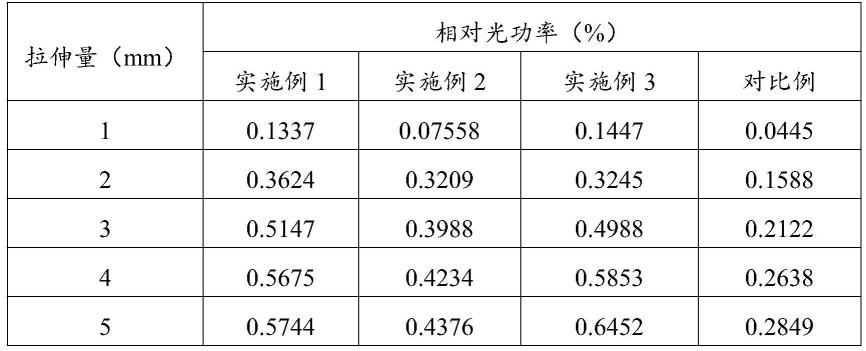

86.使用高精度光学平移台对传感器进行拉伸测试,将传感器的两端固定在平移台上,按照1毫米为变量进行拉伸,检测光功率,每组实施例都制作三组样品进行测试,每组样品进行三次测试,取三组样品三次测试的相对光功率的均值作为其结果列于表1中。

87.表1实施例1~3和对比例1制备得到的光纤传感器检测结果

88.89.根据表1中实施例1的数据绘制拉伸量和相对光功率变化曲线图,如图5所示;根据表1中实施例2的数据绘制拉伸量和相对光功率变化曲线图,如图6所示;根据表1中实施例3的数据绘制拉伸量和相对光功率变化曲线图,如图7所示。由图5~7可知光纤传感器的拉伸量与传感数据中的相对光功率呈负相关,因此,人体周期性的运动可以通过所提出的传感器改变光纤间距来感应到。

90.实施例1中的3组样品进行多次拉伸的拉伸量和相对光功率的变化曲线图如图8所示。由图8可知经过多次拉伸后拉伸量和相对光功率具有较好的稳定性,也就是说本技术提供的光纤传感器能长时间监测人体的周期性运动。

91.按照图9将利用实施例1制备得到的弹性光纤传感元件一侧用织物进行贴合。具体为:在硅胶工作台表面铺放离型纸,将弹性光纤传感元件平铺于离型纸表面后将织物平铺于弹性光纤传感元件表面,利用熨斗将除光纤外的其他部位进行压烫使织物与传感元贴合在一起。

92.按照常规方式将贴合在织物中的传感元件与光源(波长为650nm)、裸线适配器、光探测器和光功率软件连接,得到贴合在织物表面的光纤传感器。具体为:利用裸纤适配器将光纤传感元件中发光光纤两端与光源连接,利用裸纤适配器将光纤传感元件中感光光纤两端与光探测器连接,将光探测器与电脑中光功率计应用软件信号连接,以显示光功率。

93.使用高精度光学平移台对贴合在织物表面的传感器进行拉伸测试,将传感器的两端固定在平移台上,按照1毫米为变量进行拉伸,检测光功率,每组实施例都制作三组样品进行测试,每组样品进行三次测试,取三组样品三次测试的相对光功率的均值作为其结果列于表2中。

94.表2将实施例1制备得到的光纤传感器贴合在织物表面后检测结果

95.拉伸量(mm)相对光功率(%)10.0788220.318230.475540.530950.5528

96.结合表1和表2中关于实施例1制备得到的光纤传感器贴合织物前后拉伸量和相对光功率的变化曲线图,如图10所示。由图10可知,将光线传感器贴合于织物后进行拉伸时的相对光功率于贴合前相差不多,说明将光纤传感器贴合织物后并不会改变传感器拉伸变化的趋势。

97.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1