铜冶炼烟尘元素含量X射线荧光分析检测方法与流程

铜冶炼烟尘元素含量x射线荧光分析检测方法

技术领域

1.本技术涉及铜烟尘检测分析技术领域,特别是一种铜冶炼烟尘元素含量x射线荧光分析检测方法。

背景技术:

2.在铜冶炼过程中,由于燃料的燃烧、气流对物料的携带作用以及高温下金属的挥发和氧化等物理化学作用,不可避免地在例如底吹炉、转炉,余热锅炉,布袋收尘环境产生大量的烟尘。烟尘中含有铜等多种金属及其化合物,并含有铜、铅、锌、碲、金、银等稀贵有价元素,具有很高的回收利用价值。

3.尤其自高品位铜冶炼产生中,为实现资源回收利用,需对各烟气中的粉尘进行回炉处理,低品位烟气中所含粉尘分离后外卖销售,用于其他环节的铜的冶炼回收。

4.为指导生产,目前铜冶炼产生烟尘中各元素含量主要采用化学法、x射线荧光熔融法进行定量分析,以确定其中铜元素的含量。

5.化学法中样品前处理操作复杂,多元素需单独逐一分析,导致分析流程周期较长,分析效率低,不能实时获取烟尘数据,降低了分析结果对生产的指导性,导致外销烟尘无法及时进行销售,降低客户满意度。

6.由于所检测烟尘中含有s、pb、zn、as、bi等元素,分析元素间存在严重的基体效应,烟尘中不同元素含量差别较大,x射线荧光分析方法检测铜冶炼烟尘元素结果偏差较大。

7.采用x射线荧光分析法时需要对样本压片,由于烟尘颗粒较细且粘结性差,烟尘难以直接压片成型,导致无法进行检测。

技术实现要素:

8.本技术提供了一种铜冶炼烟尘元素含量x射线荧光分析检测方法,用于解决现有技术中存在的化学法检测周期长、效率低、每次只能检测一种元素;现有x射线荧光分析法的检测结果受基体效应影响,导致检测结果准确性较差,影响检测结果准确性的技术问题。

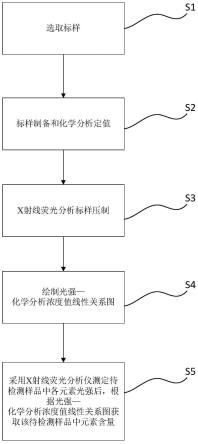

9.参见图1,本技术提供了一种铜冶炼烟尘元素含量x射线荧光分析检测方法,包括以下步骤:

10.步骤s1:选取标样:选取烟尘中化学分析已知铜含量最低至最高的多个样品,并按照铜含量从低到高排列后,对铜含量差值小于1%样品进行组合并混匀成一个样;依次混合组成20个样品;

11.通过上述操作可以有效提高各标样的样本量,同时避免各样品组内标样铜含量差别过大,扩大样本量后,有利于提高检测绘制标准曲线所得结果的准确性,从而实现提高所得标准曲线准确性的效果。按该铜含量差值选取标样,有利于提高检测结果准确性。

12.在一具体实施例中,如含铜3%-4%之间的样品组样成一个样,按照上述方法,找出20个以上的样品,每一个样品重量控制在300g左右。

13.步骤s2:标样制备和化学分析定值:将步骤s1中混合后的样品进行研磨、筛分制样

后得到标样,从标样中取一部分样品采用化学法测定各样品组中cu、fe、s、sio2、cao、pb、zn、as、mgo、al2o3、sb、bi、ni、co、cd、f、cl元素的化学分析浓度;

14.步骤s3:x射线荧光分析标样压制:从每一个标样中取一部分样品并与甲基纤维素混合均匀后,装填尺寸为40*34*4mm的样品环,采用压力25~40mpa、保压时间15s制得压片样品;

15.步骤s4:按表1参数设置各元素x射线荧光分析仪测试条件,检测压制标样中各元素光强,采用x射线荧光分析仪superq软件拟合,以所得光强数据结果与步骤s2中所得元素含量绘制光强—化学分析浓度线性关系图,采用x射线荧光分析仪superq软件对同一元素添加不同元素化学含量值或者光强数据进行曲线校正,所得绘制光强—化学分析浓度线性关系图的线性相关系数不低于0.99;

16.表1

[0017][0018][0019]

步骤s5:获取待检测样品,对待检测样品进行研磨、筛分制样后按步骤s3中操作压

片制样后,采用x射线荧光分析仪测定待检测样品中各元素光强后,根据光强—化学分析浓度线性关系图获取该待检测样品中元素含量。

[0020]

该方法检测效率高,准确性高,检测结果受样品中所含pb、s、zn、as、bi元素中至少一种的干扰导致的基体效应影响较小,对照后所得结果准确性较高,能满足日常铜冶炼生产工作中的分析测试需要。

[0021]

优选地,步骤s2中包括以下步骤:

[0022]

步骤s21:将样品倒入清洁后磨盘中,每次研磨时间设定为7s,研磨1~3次;采用0.106mm标准筛过筛;

[0023]

步骤s22:过筛后的筛上物再返回步骤s21中进行处理直至样品能全部过筛为止。

[0024]

具体地,样品放入恒温干燥箱内干燥,干燥完毕,采用石英沙对磨盘进行一次清洗,然后使用待过筛烟尘样品进行二次清洗,清洗完毕,将剩余的烟尘样品倒入清洁后磨盘中研磨,每次研磨时间设定为7s,研磨后的样品用140目(0.106mm)标准筛进行筛分,不能过筛的筛上样品混入未研磨样品中继续进行研磨,直至全部样品通过140(0.106mm)目筛。

[0025]

优选的,步骤s4中,在x射线荧光光谱仪中输入步骤s2中所得各元素的化学分析浓度,采用x射线荧光光谱仪数据处理软件superq建立光强和元素浓度关系,得到光强—化学分析浓度线性关系图。

[0026]

优选地,步骤s21中所用磨盘包括对磨盘的清洗:采用石英砂对磨盘进行初步清洗,然后采用样品对磨盘进行二次清洗;采用恒温干燥箱对样品组进行干燥。按此清洗处理样品,能有利于提高所得线性关系图与光强检测结果的对应准确性。

[0027]

优选地,检测样与甲基纤维素按质量比为3:1混合。按此比例添加甲基纤维素,对检测结果准确性影响较小。

[0028]

优选地,压片所用压力为35mpa;步骤s1中每个标样的重量为250~350g。

[0029]

本技术能产生的有益效果包括:

[0030]

1)本技术所提供的铜冶炼烟尘元素含量x射线荧光分析检测方法,通过选取上表中所含各元素的检测调校参数,可实现对铜冶炼烟尘标样光强的一次准确检测,对于组分质量分数大于1%的常量组分,一般均方根rms的值控制为小于2%;对于质量分数小于1%的微量组分,均方根rms的值控制为小于1%。常量组分的元素x射线荧光分析值与化学分析值得绝对偏差控制在1%以内,满足检测结果准确性的要求。

[0031]

2)本技术所提供的铜冶炼烟尘元素含量x射线荧光分析检测方法,通过将铜含量差值低于1%的多个标样混合后得到梯度铜标样进行检测,达到扩大检测样本量的目的,从而有利于提高所得光强—元素含量标样曲线检测结果准确性。

[0032]

3)本技术所提供的铜冶炼烟尘元素含量x射线荧光分析检测方法,获取光强—元素含量标样曲线后,可对待检测样本采用x射线荧光分析法快速获取待测样本各元素光强后,采用该标样分析曲线,可以直接获取铜冶炼烟尘元素含量值,从而实现对铜冶炼烟尘的快速检测。

[0033]

4)本技术所提供的铜冶炼烟尘元素含量x射线荧光分析检测方法,采用x射线荧光分析检测前在样品中添加甲基纤维素,提高样本的粘结性,可一次压片成型,从而提高制样效率。

[0034]

5)本技术所提供的铜冶炼烟尘元素含量x射线荧光分析检测方法,该方法分析元

素范围广:可以实现高含铜烟尘中多达17种元素分析;分析速度快:接收到样品后,可以实现30分钟报出数据,对生产更具有指导意义。降本增效:每年可以减少外送化学分析费用70万元。

附图说明

[0035]

图1为本技术提供的铜冶炼烟尘元素含量x射线荧光分析检测方法示意图;

[0036]

图2为本技术提供实施例1中所得各元素的光强—化学分析浓度线性关系示意图;

[0037]

图3为本技术提供实施例1中所得铜元素化学分析浓度与光强浓度线性关系图;

具体实施方式

[0038]

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。通常在此处附图中描述和示出的本发明实施方式的组件可以以各种不同的配置来布置和设计。

[0039]

因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0040]

本技术中未详述的且并不用于解决本技术技术问题的技术手段,均按本领域公知常识进行设置,且多种公知常识设置方式均可实现。

[0041]

实施例

[0042]

以下实施例和对比例中所用物料、仪器如无特殊说明均通过商业渠道获取。

[0043]

实施例1

[0044]

采用密封式化验制样粉碎机(对样品研磨及混样)、140目(0.106mm)(样品过筛,样品粒度检验)、添加甲基纤维素、60吨压样机(粉末样品压制),样品环(粉末样品压制模具,x射线荧光光谱仪(含数据处理软件superq)等仪器设备工具。铜冶炼烟尘荧光分析标样制备及多元素荧光分析方法详细操作步骤如下

[0045]

1、样品筛选

[0046]

选取烟尘中化学分析已知铜含量最低至最高的多个样品,并按照铜含量从低到高排列后,对铜含量差值小于1%样品进行组合混匀成一个样;

[0047]

如含铜3%-4%之间的样品组样成一个样,按照上述方法,找出20个以上的样品,每一个样品重量控制在300g。

[0048]

2、研磨筛分

[0049]

将筛选后的烟尘样品放入恒温干燥箱内干燥,干燥完毕,采用石英沙对磨盘进行一次清洗,然后使用待过筛烟尘样品进行二次清洗,清洗完毕,将剩余的烟尘样品倒入清洁好的磨盘中研磨,每次研磨时间设定为7s,研磨后的样品用140目(0.106mm)标准筛进行筛分,不能过筛的筛上样品混入未研磨样品中继续进行研磨,直至全部样品通过140目筛。

[0050]

3、化学定值

[0051]

对步骤2中烟尘标样中cu、fe、s、sio2、cao、pb、zn、as、mgo、al2o3、sb、bi、ni、co、cd、

f、cl元素进行化学分析定值。

[0052]

4、样品压制

[0053]

将步骤2、中的样品装填到样品环(样品环直径)中,添加甲基纤维素进行压片试验,设定压样机压力35吨,保压时间15s,将样品压制成粉末压片样品。

[0054]

5、条件设置

[0055]

对各元素荧光分析条件进行设置,条件设置如下:

[0056][0057][0058]

6、建立分析曲线

[0059]

根据上述测试条件对标样进行元素荧光分析强度测试,通过x射线荧光光谱仪数据处理软件建立光强和元素浓度关系(荧光分析定量分析,元素x射线荧光分析光强与化学浓度呈线性关系),即下图所示,利superq软件,通过对同一元素添加不同元素化学含量值或者光强数据进行进行分析线校正,所得分析线线性相关系数不低于0.99。

[0060]

7、分析曲线验证

[0061]

通过对未知样品进行化学分析和荧光分析对比,分别检查每个元素分析曲线是否满足要求;不满足要求时,需要重新回到步骤6,重新对曲线进行调整校正。

[0062]

8、获取待检测样品,对待检测样品进行研磨、筛分制样后按前述操作压片制样后,

采用x射线荧光分析仪测定待检测样品中各元素光强后,根据光强—化学分析浓度线性关系图获取该待检测样品中元素含量。

[0063]

上述方法中所得各元素光强—化学分析浓度线性关系图如图2~3所示。

[0064]

对比例1

[0065]

某铜冶炼企业采用“富氧底吹熔池熔炼(炉内分离)+转炉吹炼”工艺冶炼生产粗铜,伴随产生出了底吹炉、转炉,余热锅炉,布袋收尘等多种烟尘,烟尘密度小,粘结性差,直接压制易碎,不同烟尘元素含量波动大,基体效应严重,目前,烟尘均需采用化学法分析.

[0066]

分析元素多,分析数据报出滞后,对生产指导不强,结算周期长,客户满意度不高,急需寻求一种快速样品制备及分析方法。

[0067]

对比例2

[0068]

直接采用x射线荧光分析检测方法检测待检测样品。

[0069]

实施例2

[0070]

与实施例1的区别在于:步骤1)中所得样品的重量为250g。样品在清洁后磨盘中研磨3次。压片采用压力为40mpa。

[0071]

实施例3

[0072]

与实施例1的区别在于:步骤1)中所得样品的重量为350g。样品在清洁后磨盘中研磨1次。压片采用压力为25mpa。

[0073]

实施例2~3所得结果与实施例1相似,在此不累述。

[0074]

分别采用实施例1和对比例1~2中所用方法对同一待检测烟尘样品进行检测,检测结果列于表2中。

[0075]

表2

[0076][0077][0078]

由表2可知,采用本技术提供方法可以快速、低成本的获得铜含量结果,且检测结果与化学法检测结果绝对偏差0.26%,小于1%的控制要求,说明采用本技术提供方法可以有效解决基体效应问题,实现采用x射线荧光分析检测方法对烟尘中各元素含量的快速检测,尤其适用于对铜元素含量的快速检测。

[0079]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本

发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1