一种自动化缆绳拉力检测装置及其检测方法与流程

1.本发明涉及缆绳拉力检测技术领域,具体为一种自动化缆绳拉力检测装置及其检测方法。

背景技术:

2.缆绳具备抗拉、抗冲击、耐磨损、柔韧轻软等性能,用于系结船舶的多股绳索,要求具备抗拉、抗冲击、耐磨损、柔韧轻软等性能,随着缆绳使用频率的逐步提升,人们为了避免缆绳在使用时断裂,需要在缆绳加工完成后进行拉力的检测,为了提高拉力检测的效果以及效率,人们设计出一种缆绳拉力检测装置。

3.如授权公告号为cn 213041642u的中国实用新型专利公开了扣具拉力检测装置,包括底座、升降导轨、滑动板、安装座、第一固定片、第二固定片和拉力传感器,用于检测扣具的拉力时,由于底座上设置有升降导轨,滑动板滑动设置在升降导轨上,且滑动板与底座相对设置,拉力传感器安装在滑动板上,第一固定片通过安装座与拉力传感器连接,扣具的公扣通过织带依次穿过多个第一织带固定槽固定在第一固定片上,扣具的母扣通过织带依次穿过多个第二织带固定槽固定在第二固定片上,将扣具的公扣和母扣相互扣合,移动滑动板对扣具进行拉伸,通过拉力传感器测试出扣具的公扣和母扣之间的扣合力,该扣具拉力检测装置结构简单,能够有效地对扣具的公扣和母扣进行固定。

4.但是,上述的中国实用新型专利中的装置在实际使用过程中需要将所需检测缆绳的两端固定于装置内部的两侧,而固定时仅仅通过夹持完成固定,固定效果较差,因此不满足现有的需求,对此我们提出了一种自动化缆绳拉力检测装置及其检测方法。

技术实现要素:

5.本发明的目的在于提供一种自动化缆绳拉力检测装置及其检测方法,以解决上述背景技术中提出的缆绳拉力检测装置固定缆绳两端时稳定性较差的问题。

6.为实现上述目的,本发明提供如下技术方案:一种自动化缆绳拉力检测装置及其检测方法,包括装置下外壳,所述装置下外壳上端的两侧均设置有第一伸缩杆,两个所述第一伸缩杆的上端设置有连接拉动板;

7.第一固定板,其设置于连接拉动板的上端,所述第一固定板设置有两个,两个所述第一固定板前端的一侧阵列设置有四个第一缠绕杆,四个所述第一缠绕杆的一端设置有第一固定板,其中一个所述第一缠绕杆的一侧设置有第二缠绕杆;

8.第二固定板,其设置于其中一个第一缠绕杆的另一侧,所述第二固定板外部前端的左右两侧均设置有第一夹持块。

9.优选的,所述第二固定板外部前端的上下两端均设置有第二夹持块,所述第二夹持块和第一夹持块的下端设置有传动环,所述传动环外部的一侧设置有传动螺纹杆,且传动螺纹杆的外部与传动环螺纹配合,所述传动螺纹杆外部的另一侧设置有第二滑动轨,且第二滑动轨与传动环滑动连接。

10.优选的,两个所述第一固定板的一端均与连接拉动板固定连接,所述连接拉动板设置有两个,其中一个所述连接拉动板的下端设置有拉力传感器,其中另一个所述连接拉动板的上端的两侧均设置有第二伸缩杆。

11.优选的,所述装置下外壳的上端设置有装置上外壳,所述装置上外壳下端的两侧均设置有第一连接弯折支撑架,所述装置下外壳上端的两侧均设置有第二连接弯折支撑架,且第二连接弯折支撑架与第一连接弯折支撑架之间通过转动折叠轴转动连接。

12.优选的,所述第一连接弯折支撑架内部的一侧设置有折叠凹槽,所述第二连接弯折支撑架外部的一侧与折叠凹槽卡槽连接。

13.优选的,所述装置上外壳和装置下外壳内部的两侧均设置有一对第一滑动轨,两个所述第一滑动轨的外部设置有纵向滑动条,所述纵向滑动条的内部与第一滑动轨滑动连接。

14.优选的,所述纵向滑动条外部的一端设置有防飞溅包裹框,所述防飞溅包裹框的一端与纵向滑动条固定连接。

15.优选的,所述第二缠绕杆设置有两个,且第二缠绕杆与第一固定板固定连接。

16.优选的,所述第一夹持块和第二夹持块外部的两侧均设置有防滑橡胶条。

17.自动化缆绳拉力检测装置的检测方法,包括如下步骤:

18.步骤一、装置上外壳通过第一连接弯折支撑架于第二连接弯折支撑架外部以转动折叠轴为圆心转动,转动可带动对应的第二伸缩杆、连接拉动板和第一固定板通过旋转移动至装置下外壳上端;

19.步骤二、缆绳所需检测位置的两端分别缠绕于阵列的第一缠绕杆外部,交叉缠绕的过程中缆绳可通过第二缠绕杆完成最后的限制,缠绕和第二缠绕杆的配合可完成初步的限制;

20.步骤三、通过传动螺纹杆的旋转可使得传动环与传动螺纹杆之间产生相对运动,传动环受到第二滑动轨的限制后由旋转运动转变成直线运动,并推动传动环外部对应的第一夹持块和第二夹持块相对运动,相对运动夹持缆绳即可完成最终的缆绳固定;

21.步骤四、由装置上外壳和装置下外壳内部两端第一滑动轨外部的纵向滑动条于第一滑动轨内滑动,滑动的过程中可带动对应的防飞溅包裹框纵向滑动,滑动并可包裹于所需检测的位置;

22.步骤五、通过第一伸缩杆和第二伸缩杆的伸缩可调整检测位置的高度,位置调整后,通过第二伸缩杆的收缩可拉伸线缆,线缆拉动的过程中由第一伸缩杆上端的拉力传感器即可检测拉力,当拉力检测发生了变化后,则视为达到缆绳的最大承载能力。

23.与现有技术相比,本发明的有益效果是:

24.1、本发明通过在第一固定板的前端阵列设置有四个第一缠绕杆,其中一个第一缠绕杆的一侧设置有第二缠绕杆,若干个第一缠绕杆之间横向设置有一对第一夹持块,第一缠绕杆之间纵向设置有一对第二夹持块,在实际使用过程中,由所需检测的缆绳折叠缠绕于第一缠绕杆外部,缠绕的缆绳最终可由第二缠绕杆限制后,垂直下落便于缆绳的拉力检测,同时缆绳缠绕于第一缠绕杆外部时,缆绳会折叠于第一缠绕杆外部,此时由第一夹持块和第二夹持块的相对移动完成对交叉缆绳进行夹持,夹持进而完成对缆绳的固定和限制,缠绕产生的摩擦配合夹持即可完成固定,固定时避免需要切割所需检测的缆绳,检测的效

果以及检测的效率均得到提升,并且检测的精准度得到提升。

25.2、本发明通过在装置上外壳下端的两侧均设置有第一连接弯折支撑架,装置下外壳上端的两侧均设置有第二连接弯折支撑架,第二连接弯折支撑架与第一连接弯折支撑架之间通过转动折叠轴转动连接,在实际使用过程中,由装置上外壳和装置下外壳分别带动对应的第二伸缩杆和第一伸缩杆以及连接拉动板和拉力传感器同时以转动折叠轴为圆心转动,转动折叠不会限制装置的正常使用,并且折叠可减少装置的占地面积,可在不使用过程中折叠并进行收容,提高装置的使用效果。

26.3、本发明通过在装置上外壳和装置下外壳内部的两侧均设置有第一滑动轨,第一滑动轨的外部设置有纵向滑动条,在实际使用过程中,通过纵向滑动条带动防飞溅包裹框于第一滑动轨外部纵向滑动,纵向滑动的过程中,可由两个防飞溅包裹框包裹于第一固定板的前后两端,包裹第一固定板的前后两端可避免在拉力检测过程中,质量较差的缆绳受到拉力检测时产生断裂进而造成使用者受损,提高使用时的安全性。

附图说明

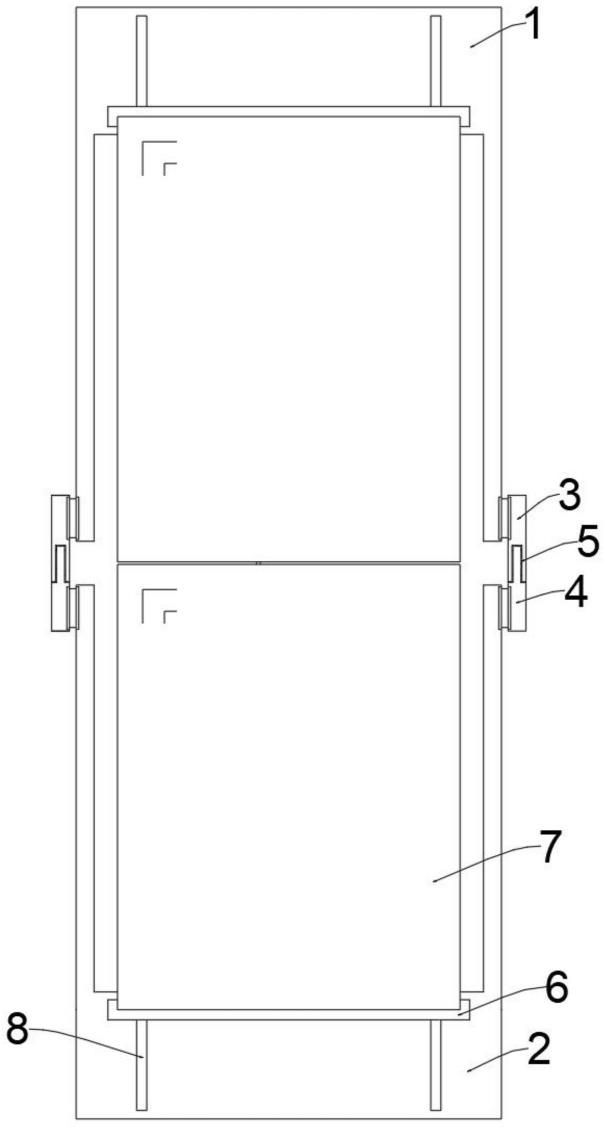

27.图1为本发明的整体外部结构主视图;

28.图2为本发明的整体内部结构主视图;

29.图3为本发明的图1中a区域局部放大图;

30.图4为本发明的整体外部结构侧视图;

31.图5为本发明的第二固定板内部传动结构示意图;

32.图6为本发明的图5中b区域局部放大图。

33.图中:1、装置上外壳;2、装置下外壳;3、第一连接弯折支撑架;4、第二连接弯折支撑架;5、转动折叠轴;6、纵向滑动条;7、防飞溅包裹框;8、第一滑动轨;9、第一伸缩杆;10、连接拉动板;11、第二伸缩杆;12、拉力传感器;13、第一固定板;14、第一缠绕杆;15、第二缠绕杆;16、第二固定板;17、第一夹持块;18、第二夹持块;19、折叠凹槽;20、传动螺纹杆;21、传动环;22、第二滑动轨;23、防滑橡胶条。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

35.请参阅图1-6,本发明提供的一种实施例:一种自动化缆绳拉力检测装置及其检测方法,包括装置下外壳2,装置下外壳2上端的两侧均设置有第一伸缩杆9,两个第一伸缩杆9的上端设置有连接拉动板10;

36.第一固定板13,其设置于连接拉动板10的上端,第一固定板13设置有两个,两个第一固定板13前端的一侧阵列设置有四个第一缠绕杆14,四个第一缠绕杆14的一端设置有第一固定板13,其中一个第一缠绕杆14的一侧设置有第二缠绕杆15;

37.第二固定板16,其设置于其中一个第一缠绕杆14的另一侧,第二固定板16外部前端的左右两侧均设置有第一夹持块17。

38.请参阅图2、图3、图5和图6,第二固定板16外部前端的上下两端均设置有第二夹持块18,第二夹持块18和第一夹持块17的下端设置有传动环21,传动环21外部的一侧设置有

传动螺纹杆20,且传动螺纹杆20的外部与传动环211螺纹配合,传动螺纹杆20外部的另一侧设置有第二滑动轨22,且第二滑动轨22与传动环21滑动连接,通过第二夹持块18和第一夹持块17的夹持可完成最后的夹持和固定。

39.请参阅图2、图3、图5和图6,两个第一固定板13的一端均与连接拉动板10固定连接,连接拉动板10设置有两个,其中一个连接拉动板10的下端设置有拉力传感器12,其中另一个连接拉动板10的上端的两侧均设置有第二伸缩杆11,通过拉力传感器12的检测可检测拉动时的拉力。

40.请参阅图2、图3、图5和图6,装置下外壳2的上端设置有装置上外壳1,装置上外壳1下端的两侧均设置有第一连接弯折支撑架3,装置下外壳2上端的两侧均设置有第二连接弯折支撑架4,且第二连接弯折支撑架4与第一连接弯折支撑架3之间通过转动折叠轴5转动连接,由第一连接弯折支撑架3以转动折叠轴5为圆心转动可完成装置的折叠,便于装置收容和使用。

41.请参阅图1、图2和图4,第一连接弯折支撑架3内部的一侧设置有折叠凹槽19,第二连接弯折支撑架4外部的一侧与折叠凹槽19卡槽连接。

42.请参阅图1图2,装置上外壳1和装置下外壳2内部的两侧均设置有一对第一滑动轨8,两个第一滑动轨8的外部设置有纵向滑动条6,纵向滑动条6的内部与第一滑动轨8滑动连接,通过纵向滑动条6于第一滑动轨8内部滑动可闭合装置,提高使用时的安全性。

43.请参阅图1和图2,纵向滑动条6外部的一端设置有防飞溅包裹框7,防飞溅包裹框7的一端与纵向滑动条6固定连接,通过防飞溅包裹框7的包裹可避免检测物品断裂产生飞溅。

44.请参阅图2和图3,第二缠绕杆15设置有两个,且第二缠绕杆15与第一固定板13固定连接,通过第二缠绕杆15可限制缠绕缆绳的朝向,便于使用者的缠绕。

45.请参阅图6,第一夹持块17和第二夹持块18外部的两侧均设置有防滑橡胶条23,防滑橡胶条23的材质为橡胶,通过橡胶材质的防滑橡胶条23可提高夹持并固定缠绕缆绳的稳定性,防止线缆的缆绳产生滑动进而造成检测效果较差。

46.自动化缆绳拉力检测装置的检测方法,包括如下步骤:

47.步骤一、装置上外壳1通过第一连接弯折支撑架3于第二连接弯折支撑架4外部以转动折叠轴5为圆心转动,转动可带动对应的第二伸缩杆11、连接拉动板10和第一固定板13通过旋转移动至装置下外壳2上端;

48.步骤二、缆绳所需检测位置的两端分别缠绕于阵列的第一缠绕杆14外部,交叉缠绕的过程中缆绳可通过第二缠绕杆15完成最后的限制,缠绕和第二缠绕杆15的配合可完成初步的限制;

49.步骤三、通过传动螺纹杆20的旋转可使得传动环21与传动螺纹杆20之间产生相对运动,传动环21受到第二滑动轨22的限制后由旋转运动转变成直线运动,并推动传动环21外部对应的第一夹持块17和第二夹持块18相对运动,相对运动夹持缆绳即可完成最终的缆绳固定;

50.步骤四、由装置上外壳1和装置下外壳2内部两端第一滑动轨8外部的纵向滑动条6于第一滑动轨8内滑动,滑动的过程中可带动对应的防飞溅包裹框7纵向滑动,滑动并可包裹于所需检测的位置;

51.步骤五、通过第一伸缩杆9和第二伸缩杆11的伸缩可调整检测位置的高度,位置调整后,通过第二伸缩杆11的收缩可拉伸线缆,线缆拉动的过程中由第一伸缩杆9上端的拉力传感器12即可检测拉力,当拉力检测发生了变化后,则视为达到缆绳的最大承载能力。

52.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1