一种车辆机械零部件制造用的自动化测试装置的制作方法

1.本发明涉及正时链条测试技术领域,特别涉及一种车辆机械零部件制造用的自动化测试装置。

背景技术:

2.发动机正时链条的主要作用是驱动发动机的配气机构,使引擎进、排气门在适当的时候开启或关闭,以保证发动机气缸能够正常地吸气和排气,那在正时链条的疲劳强度以及后续使用的伸长度以及抗震效果对于发动机的正常工作就显得尤为重要,在实际的正时链条加工生产过程中,就需要一款好的车辆机械零部件制造用的自动化测试装置。

3.然而,就目前车辆机械零部件制造用的自动化测试装置而言,无法实现辅助惯性模拟检测,无法快速的辅助检测正时链条的横向抗震效果,同时也无法辅助实现联动检测发动机摇晃侧倾对于正时链条的影响,同时惯性模拟力度以及行程不便于调节,整体测试精度低,无法辅助微调齿轮来检测链条的啮合效果,同时无法实现一体化张紧测试,极易发生卡齿,也不便于工作人员快速获知松弛范围。

技术实现要素:

4.有鉴于此,本发明提供一种车辆机械零部件制造用的自动化测试装置,其具有行程调节装置,结构简单稳定,可以实现快速的调节惯性移动行程,测试更加稳定全面,测试灵活性更高,可以适配不同的测试需求。

5.本发明提供了一种车辆机械零部件制造用的自动化测试装置,具体包括驱动运行装置;所述驱动运行装置上安装有行程调节装置;所述驱动运行装置上滑动连接有惯性滑动部;所述惯性滑动部上固定连接有摇晃检测装置;所述摇晃检测装置上固定连接有运载装置,且运载装置上固定连接有测试装置;所述运载装置上安装有可调连接部;所述运载装置上滑动连接有链条快装部;所述驱动运行装置包括:设备安装板、驱动电机和安装缺齿轮,所述设备安装板上固定连接有驱动电机,且驱动电机的输出轴上固定连接有安装缺齿轮;所述行程调节装置包括:滑动安装架和驱动丝杆,所述滑动安装架滑动连接在设备安装板上;所述滑动安装架上螺纹连接有驱动丝杆,且驱动丝杆转动连接在设备安装板上。

6.可选地,所述驱动运行装置还包括:联动齿条,所述设备安装板上通过螺栓固定连接有两个联动齿条。

7.可选地,所述测试装置包括:检测安装架和震动检测仪主体,所述检测安装架固定连接在运行齿轮架上;所述检测安装架上固定连接有震动检测仪主体,且震动检测仪主体的检测头接触检测轴尾部。

8.可选地,所述行程调节装置还包括:缓冲橡胶块,所述缓冲橡胶块设有两个,两个缓冲橡胶块分别固定连接在滑动安装架上。

9.可选地,所述可调连接部包括:调节螺纹杆、锁紧螺母和从动齿轮,所述调节螺纹杆螺纹连接在运行齿轮架上;所述调节螺纹杆两侧分别螺纹连接有锁紧螺母;所述调节螺

纹杆中部转动连接有从动齿轮。

10.可选地,所述链条快装部包括:齿轮安装滑动架、快拆滑动轴、驱动电机和正时链条齿轮,所述齿轮安装滑动架滑动连接在运行齿轮架底部;所述齿轮安装滑动架上固定连接有快拆滑动轴,且快拆滑动轴滑动连接在运行齿轮架上;所述齿轮安装滑动架上固定连接有驱动电机;所述齿轮安装滑动架上转动连接有正时链条齿轮;所述正时链条齿轮侧面轴端固定连接在驱动电机的输出轴上。

11.可选地,所述惯性滑动部包括:惯性滑动安装板、复位拉簧和滑动安装齿条,所述惯性滑动安装板上固定连接有两个,且两个复位拉簧分别固定连接在设备安装板上;所述惯性滑动安装板上固定连接有滑动安装齿条,且滑动安装齿条啮合于安装缺齿轮。

12.可选地,所述链条快装部还包括:滑动安装板、滑动弹簧轴、止挡板和正时链条,所述滑动安装板固定连接在齿轮安装滑动架侧面;所述滑动安装板上固定连接有两个滑动弹簧轴,且两个滑动弹簧轴上分别套装有弹簧;所述止挡板固定连接在运行齿轮架上;所述滑动安装板上滑动连接有两个滑动弹簧轴;所述正时链条啮合安装在正时链条齿轮与两个从动齿轮上。

13.可选地,所述摇晃检测装置包括:摇晃安装板架、转动轴架和扇形齿轮,所述摇晃安装板架通过螺栓固定连接在惯性滑动安装板上;所述转动轴架两侧通过轴转动连接在摇晃安装板架上;所述转动轴架两侧轴端分别固定连接有扇形齿轮,且两个扇形齿轮分别啮合于两个联动齿条。

14.可选地,所述运载装置包括:运行齿轮架、刻度线、检测轴和贴合盘,所述运行齿轮架固定连接在转动轴架上;所述运行齿轮架上开设有两排刻度线;所述运行齿轮架上滑动连接有检测轴,且检测轴上固定连接有贴合盘,且检测轴上套装有弹簧。

15.有益效果根据本发明的各实施例的测试装置,测试更加全面,可以实现仿真冲击测试,同时链条安装更加便捷,可以实现齿轮微调,测试链条容错极限,同时可以实现持续的松弛疲劳测试。

16.此外,通过设置惯性滑动部,配合设置的驱动运行装置,可以实现快速的往复滑动,同时复位过程中可以通过拉力实现,整体结构简单稳定,可以有效的提高瞬间止挡,增加实际模拟效果,同时设置的行程调节装置,可以实现调节滑动止挡行程,整体结构简单稳定,实用性更强,可以有效的提高整体使用灵活性,可以根据止挡行程进行调节,可以更好的适用于不同正时链条的测试工作,整体使用更加稳定,调节各更加简单便捷,可以通过采用惯性滑动部,实现测试正时链条与齿轮之间的旷量,可以有效的辅助工厂在后续加工中提高加工精度,避免旷量较大持续使用造成卡齿以及噪音增大的问题,设置的驱动电机可以驱动惯性滑动安装板滑动,当安装缺齿轮啮合驱动滑动安装齿条的行程结束后,在复位拉簧的拉动下,即可带动惯性滑动安装板快速的滑动复位,转动驱动丝杆,即可实现驱动滑动安装架移动,实现调节整体的止挡行程,同时也是可以调节惯性滑动安装板滑动复位的冲击力,行程越长,加速度越大,整体结构简单实用,实用更加灵活。

17.此外,通过设置可调连接部,可以实现对于从动齿轮的位置调节,保证了从动齿轮与正时链条之间的啮合效果,整体结构更加简单稳定,实用性更强,使用更加灵活,从另一角度讲,可以实现辅助主动“错开”两个从动齿轮,增加测试难度,测试正时链条对于小范围

错位的从动齿轮的适应范围,一方面可以检测出正时链条的容错范围,在实际的汽车加工生产中可以有效的提高正时链条的运行稳定性,同时降低磨损,同时能够更加便于工作人员调试设备,整体使用也更加灵活便捷,通过采用链条快装部可以实现更加快速的辅助安装链条,适配性更强,同时设置的链条快装部可以实现辅助弹性扩张来张紧正时链条,一方面辅助提高正时链条安装的稳定性,保证测试稳定性,可以有效的防止链条送跳齿,另一方面可以实现起到一个正时链条扩张器的作用,不再需要单独安装扩张器,同时也无需像传统扩张器进行外侧挤压推进的方式,采用升降滑动的链条快装部更加直接简单,可以有效的降低磨损以及噪音,随后在滑动弹簧轴上的弹簧的作用下,实现将齿轮安装滑动架带动向下移动保证正时链条弹性啮合安装效果,通过观察齿轮安装滑动架与刻度线,正时链条会随着使用时长而被拉长,实现实时观察链条拉长的范围,整体造价更低,松弛度测试更加直接,数据更加准确。

18.此外,通过设置测试装置,配合设置的运载装置,可以实现辅助进行摇晃以及倾斜测试,可以实现测试出正时链条倾斜状态下,是否会发生卡齿等状况,可以有效的提高模拟真实度,例如越野车的实际工况,较为复杂的路况,长期使用对于正时链条的影响,通过设置测试装置,结构简单稳定,可以实现辅助检测不同状况下的正时链条的震动变化,可以有效的提高数据完整性,同时无需人工操作,可以通过联动即可实现,在惯性滑动安装板滑动时,摇晃检测装置上的两个扇形齿轮即可被两个联动齿条啮合驱动,实现带动运行齿轮架转动,整体结构简单实用,可以有效的辅助提高整体结构工作效率,操作简单稳定,惯性滑动安装板往复滑动时,即可带动运行齿轮架往复摆动,当惯性滑动安装板滑动到一定位置后,即可对运行齿轮架进行角度限位,即倾斜测试,整体使用可调性更强,测试数据更加全面,可以实现读数,通过震动检测仪主体检测振动情况,整体测试更加全面。

附图说明

19.为了更清楚地说明本发明的实施例的技术方案,下面将对实施例的附图作简单地介绍。

20.下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

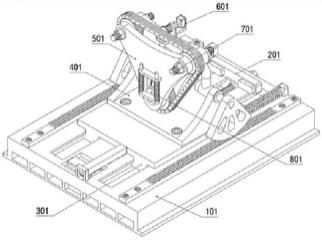

21.在附图中:图1示出了根据本发明的实施例的测试装置的整体示意图;图2示出了根据本发明的实施例的测试装置后侧的示意图;图3示出了根据本发明的实施例的测试装置内部结构的剖视图;图4示出了根据本发明的实施例的运载装置整体安装的示意图;图5示出了根据本发明的实施例的驱动运行装置的示意图;图6示出了根据本发明的实施例的图5中b区域的放大图;图7示出了根据本发明的实施例的惯性滑动部的示意图;图8示出了根据本发明的实施例的摇晃检测装置的示意图;图9示出了根据本发明的实施例的运载装置的内部结构示意图;图10示出了根据本发明的实施例的图4中c区域的放大图;图11示出了根据本发明的实施例的图8中d区域的示意图;图12示出了根据本发明的实施例的链条快装部的示意图。

22.附图标记列表1、驱动运行装置;101、设备安装板;102、驱动电机;103、安装缺齿轮;104、联动齿条;2、行程调节装置;201、滑动安装架;202、驱动丝杆;203、缓冲橡胶块;3、惯性滑动部;301、惯性滑动安装板;302、复位拉簧;303、滑动安装齿条;4、摇晃检测装置;401、摇晃安装板架;402、转动轴架;403、扇形齿轮;5、运载装置;501、运行齿轮架;502、刻度线;503、检测轴;5031、贴合盘;6、测试装置;601、检测安装架;602、震动检测仪主体;7、可调连接部;701、调节螺纹杆;702、锁紧螺母;703、从动齿轮;8、链条快装部;801、齿轮安装滑动架;802、快拆滑动轴;803、驱动电机;804、正时链条齿轮;805、滑动安装板;806、滑动弹簧轴;807、止挡板;808、正时链条。

具体实施方式

23.为了使得本发明的技术方案的目的、方案和优点更加清楚,下文中将结合本发明的具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。除非另有说明,否则本文所使用的术语具有本领域通常的含义。附图中相同的附图标记代表相同的部件。

24.实施例:请参考图1至图12:本发明提出了一种车辆机械零部件制造用的自动化测试装置,包括驱动运行装置1;驱动运行装置1上安装有行程调节装置2;驱动运行装置1上滑动连接有惯性滑动部3;惯性滑动部3上固定连接有摇晃检测装置4;摇晃检测装置4上固定连接有运载装置5,且运载装置5上固定连接有测试装置6;运载装置5上安装有可调连接部7;运载装置5上滑动连接有链条快装部8;驱动运行装置1包括:设备安装板101、驱动电机102和安装缺齿轮103,设备安装板101上固定连接有驱动电机102,且驱动电机102的输出轴上固定连接有安装缺齿轮103;行程调节装置2包括:滑动安装架201和驱动丝杆202,滑动安装架201滑动连接在设备安装板101上;滑动安装架201上螺纹连接有驱动丝杆202,且驱动丝杆202转动连接在设备安装板101上。

25.此外,根据本发明的实施例,如图5至图7所示,驱动运行装置1还包括:联动齿条104,设备安装板101上通过螺栓固定连接有两个联动齿条104;行程调节装置2还包括:缓冲橡胶块203,缓冲橡胶块203设有两个,两个缓冲橡胶块203分别固定连接在滑动安装架201上;惯性滑动部3包括:惯性滑动安装板301、复位拉簧302和滑动安装齿条303,惯性滑动安装板301上固定连接有两个,且两个复位拉簧302分别固定连接在设备安装板101上;惯性滑动安装板301上固定连接有滑动安装齿条303,且滑动安装齿条303啮合于安装缺齿轮103,通过设置惯性滑动部3,配合设置的驱动运行装置1,可以实现快速的往复滑动,同时复位过程中可以通过拉力实现,整体结构简单稳定,可以有效的提高瞬间止挡,增加实际模拟效果,同时设置的行程调节装置2,可以实现调节滑动止挡行程,整体结构简单稳定,实用性更强,可以有效的提高整体使用灵活性,可以根据止挡行程进行调节,可以更好的适用于不同正时链条的测试工作,整体使用更加稳定,调节各更加简单便捷,可以通过采用惯性滑动部3,实现测试正时链条与齿轮之间的旷量,可以有效的辅助工厂在后续加工中提高加工精度,避免旷量较大持续使用造成卡齿以及噪音增大的问题,设置的驱动电机102可以驱动惯性滑动安装板301滑动,当安装缺齿轮103啮合驱动滑动安装齿条303的行程结束后,在复位拉簧302的拉动下,即可带动惯性滑动安装板301快速的滑动复位,转动驱动丝杆202,即可

实现驱动滑动安装架201移动,实现调节整体的止挡行程,同时也是可以调节惯性滑动安装板301滑动复位的冲击力,行程越长,加速度越大,整体结构简单实用,实用更加灵活。

26.此外,根据本发明的实施例,如图8至图10所示,摇晃检测装置4包括:摇晃安装板架401、转动轴架402和扇形齿轮403,摇晃安装板架401通过螺栓固定连接在惯性滑动安装板301上;转动轴架402两侧通过轴转动连接在摇晃安装板架401上;转动轴架402两侧轴端分别固定连接有扇形齿轮403,且两个扇形齿轮403分别啮合于两个联动齿条104;运载装置5包括:运行齿轮架501、刻度线502、检测轴503和贴合盘5031,运行齿轮架501固定连接在转动轴架402上;运行齿轮架501上开设有两排刻度线502;运行齿轮架501上滑动连接有检测轴503,且检测轴503上固定连接有贴合盘5031,且检测轴503上套装有弹簧;测试装置6包括:检测安装架601和震动检测仪主体602,检测安装架601固定连接在运行齿轮架501上;检测安装架601上固定连接有震动检测仪主体602,且震动检测仪主体602的检测头接触检测轴503尾部,通过设置测试装置6,配合设置的运载装置5,可以实现辅助进行摇晃以及倾斜测试,可以实现测试出正时链条倾斜状态下,是否会发生卡齿等状况,可以有效的提高模拟真实度,例如越野车的实际工况,较为复杂的路况,长期使用对于正时链条的影响,通过设置测试装置6,结构简单稳定,可以实现辅助检测不同状况下的正时链条808的震动变化,可以有效的提高数据完整性,同时无需人工操作,可以通过联动即可实现,在惯性滑动安装板301滑动时,摇晃检测装置4上的两个扇形齿轮403即可被两个联动齿条104啮合驱动,实现带动运行齿轮架501转动,整体结构简单实用,可以有效的辅助提高整体结构工作效率,操作简单稳定,惯性滑动安装板301往复滑动时,即可带动运行齿轮架501往复摆动,当惯性滑动安装板301滑动到一定位置后,即可对运行齿轮架501进行角度限位,即倾斜测试,整体使用可调性更强,测试数据更加全面,可以实现读数,通过震动检测仪主体602检测振动情况,整体测试更加全面。

27.此外,根据本发明的实施例,如图8、图11、图12所示,可调连接部7包括:调节螺纹杆701、锁紧螺母702和从动齿轮703,调节螺纹杆701螺纹连接在运行齿轮架501上;调节螺纹杆701两侧分别螺纹连接有锁紧螺母702;调节螺纹杆701中部转动连接有从动齿轮703;链条快装部8包括:齿轮安装滑动架801、快拆滑动轴802、驱动电机803和正时链条齿轮804,齿轮安装滑动架801滑动连接在运行齿轮架501底部;齿轮安装滑动架801上固定连接有快拆滑动轴802,且快拆滑动轴802滑动连接在运行齿轮架501上;齿轮安装滑动架801上固定连接有驱动电机803;齿轮安装滑动架801上转动连接有正时链条齿轮804;正时链条齿轮804侧面轴端固定连接在驱动电机803的输出轴上;链条快装部8还包括:滑动安装板805、滑动弹簧轴806、止挡板807和正时链条808,滑动安装板805固定连接在齿轮安装滑动架801侧面;滑动安装板805上固定连接有两个滑动弹簧轴806,且两个滑动弹簧轴806上分别套装有弹簧;止挡板807固定连接在运行齿轮架501上;滑动安装板805上滑动连接有两个滑动弹簧轴806;正时链条808啮合安装在正时链条齿轮804与两个从动齿轮703上,通过设置可调连接部7,可以实现对于从动齿轮703的位置调节,保证了从动齿轮703与正时链条808之间的啮合效果,整体结构更加简单稳定,实用性更强,使用更加灵活,从另一角度讲,可以实现辅助主动“错开”两个从动齿轮703,增加测试难度,测试正时链条808对于小范围错位的从动齿轮703的适应范围,一方面可以检测出正时链条808的容错范围,在实际的汽车加工生产中可以有效的提高正时链条808的运行稳定性,同时降低磨损,同时能够更加便于工作人员

调试设备,整体使用也更加灵活便捷,通过采用链条快装部8可以实现更加快速的辅助安装链条,适配性更强,同时设置的链条快装部8可以实现辅助弹性扩张来张紧正时链条808,一方面辅助提高正时链条808安装的稳定性,保证测试稳定性,可以有效的防止链条送跳齿,另一方面可以实现起到一个正时链条扩张器的作用,不再需要单独安装扩张器,同时也无需像传统扩张器进行外侧挤压推进的方式,采用升降滑动的链条快装部8更加直接简单,可以有效的降低磨损以及噪音,随后在滑动弹簧轴806上的弹簧的作用下,实现将齿轮安装滑动架801带动向下移动保证正时链条808弹性啮合安装效果,通过观察齿轮安装滑动架801与刻度线502,正时链条808会随着使用时长而被拉长,实现实时观察链条拉长的范围,整体造价更低,松弛度测试更加直接,数据更加准确。

28.本实施例的具体使用方式与作用:本发明中,首先,通过采用转动调节螺纹杆701,然后独立收紧两个锁紧螺母702,即可实现调节从动齿轮703的距离,可以通过拉动快拆滑动轴802,带动齿轮安装滑动架801上升,实现快速将正时链条808安装在正时链条齿轮804与两个从动齿轮703上,随后在滑动弹簧轴806上的弹簧的作用下,实现将齿轮安装滑动架801带动向下移动保证正时链条808弹性啮合安装效果,通过驱动电机803进行驱动,同时通过观察齿轮安装滑动架801与刻度线502,实现实时观察链条拉长的范围,驱动电机102可以驱动安装缺齿轮103啮合驱动滑动安装齿条303,实现带动惯性滑动安装板301滑动,在惯性滑动安装板301滑动过程中,当安装缺齿轮103啮合驱动滑动安装齿条303的行程结束后,在复位拉簧302的拉动下,即可带动惯性滑动安装板301快速的滑动复位,同时复位时通过缓冲橡胶块203进行止挡,转动驱动丝杆202,即可实现驱动滑动安装架201移动,实现调节整体的止挡行程,采用调节滑动安装架201的位置的方式,另一作用在于可以实现调节惯性滑动安装板301滑动复位的冲击力,在惯性滑动安装板301滑动时,即可实现带动摇晃检测装置4同时移动,此时摇晃检测装置4上的两个扇形齿轮403即可被两个联动齿条104啮合驱动,实现带动转动轴架402上的运行齿轮架501转动,惯性滑动安装板301往复滑动时,即可带动运行齿轮架501往复摆动,当惯性滑动安装板301滑动到一定位置后,即可对运行齿轮架501进行角度限位,即倾斜测试,同时在运行齿轮架501上设置刻度线502,可以实现读数,获知正时链条808的松弛程度,同时在正时链条808运行时,可以将振动通过检测轴503反馈至震动检测仪主体602,通过震动检测仪主体602检测振动情况,例如正时链条808的横向偏移震动情况等,震动系数过大就容易脱齿或卡齿。

29.最后,需要说明的是,本发明在描述各个构件的位置及其之间的配合关系等时,通常会以一个/一对构件举例而言,然而本领域技术人员应该理解的是,这样的位置、配合关系等,同样适用于其他构件/其他成对的构件。

30.以上所述仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1