一种可调式安全帽下颏带强度试验装置的制作方法

1.本发明涉及安全帽相关技术领域,尤其涉及一种可调式安全帽下颏带强度试验装置。

背景技术:

2.当工人、救灾人员等在工作区域工作时,都必须佩戴安全帽,以保护头部不会受到外力伤害,安全帽佩戴好后必须足够牢固,以避免在慌忙施工或救灾过程中脱落而起不到保护的作用。安全帽在测试中需要对下颏带进行疲劳强度检测,即对下颏带间歇性施加载荷,疲劳强度试验进行一段时间后,再对下颏带连续施加载荷,直到直至下颏带断开或松懈,从而综合评估安全帽下颏带的强度。

3.公开号为cn112161884b的专利中指出,其提供一种可调式安全帽下颏带强度试验装置,可以对安全帽下颏带先进行疲劳强度检测,再进行最大载荷强度检测。其包括测试平台,所述测试平台中间位置设有能旋转的竖直立柱,所述竖直立柱上设有滑动槽,所述竖直立柱上回旋安装有能竖直向贯穿所述滑动槽的调节丝杠,所述调节丝杠上螺纹配合有升降横板,升降横板的一端往外延伸成悬臂结构并安装有头模;在测试平台上位于竖直立柱前侧的区域设有升降机构,所述升降机构上设有下颏带夹具ⅰ;在测试平台上位于竖直立柱后侧的区域设有砝码负载检测机构。

4.此专利可对安全帽下颏带先进行疲劳强度检测,再进行最大载荷强度检测,来确保安全帽下颏带的强度合格,但是依旧存在以下问题:

5.1、市面上常见的安全帽下颏带多由棉和锦纶构成,而由于其材料的特性存在着耐热和耐光性不好的缺点,在遇到高温或者强烈光照时会发生遇热会收缩,形成了卷边的问题,因此需要对安全帽下颏带进行耐热和耐光测试,以防止安全帽下颏带在使用中收缩变形。

6.2、因为安全帽使用范围广,工厂工地都会使用,所以需要对安全帽进行不同环境下的测试,在现实使用中,遇到火灾等情况时,生产人员就特别需要安全帽的保护,但是火灾情况下,温度会大幅度升高,如安全帽下颏带因高温收缩变形,不仅会影响安全帽佩戴的稳定性,还有因为在慌乱中,因收缩形变而产生对使用者下颏勒紧的问题,特别容易产生呼吸不畅,更严重为窒息的后果。

7.3、综上所述,在发生火灾等特殊环境的实际使用中,不仅需要确保安全帽下颏带不会收缩形变,还需要确保其在高温环境下的强度,但是现有装置不能很好的模拟,特殊环境下的测试作业。

8.因此,需要一种可以即测试安全帽下颏带强度,又可以模拟在高温强日照环境下下颏带是否收缩形变的装置。

技术实现要素:

9.本发明的目的是针对背景技术中存在的问题,提出一种可调式安全帽下颏带强度

试验装置。

10.本发明的技术方案:一种可调式安全帽下颏带强度试验装置,包括测试作业台和安装在所述测试作业台上的升降装置,所述升降装置上设有头模组件,所述测试作业台上安装有位于所述头模组件下方的下颏带夹具组件,设置在所述测试作业台上的耐热测试机构和玻璃外壳机构,所述玻璃外壳机构安装在所述测试作业台外围用于起到密封和保温效果;

11.所述耐热测试机构包括安装在所述测试作业台上的至少一个升温装置,所述升温装置上安装有温度传感器,所述耐热测试机构还包括位于所述玻璃外壳机构外的工业摄像头和控制装置,所述工业摄像头用于实时观察下颏带在试验时的形状,所述升温装置、所述工业摄像头和所述温度传感器均与所述控制装置电连接,所述耐热测试机构结合所述升降装置、所述头模组件和所述下颏带夹具组件形成了下颏带的耐热与强度试验系统。

12.优选的,所述升温装置包括安装在所述测试作业台上的底座箱,所述底座箱安装有通风箱,所述通风箱和所述底座箱连通,所述底座箱内安装有多个微型风机,所述底座箱内还安装有加热电阻块,所述通风箱上设有多个排气口,所述底座箱开设有进气口,所述升温装置位于所述下颏带夹具组件的侧边处,所述工业摄像头正对着所述下颏带夹具组件设置。

13.优选的,所述通风箱和所述微型风机均和所述控制装置电连接,所述控制装置包括显示器和内置有存储硬盘,存储硬盘用于存储所述工业摄像头拍摄的照片或视频,以及存储温度传感器记录的温度信息,通过显示器展示所述工业摄像头的拍摄的信息和温度传感器记录的温度信息。

14.优选的,所述耐热测试机构还包括所述观察放大镜,所述观察放大镜安装在所述玻璃外壳机构外,所述观察放大镜正对着所述下颏带夹具组件设置。

15.优选的,所述耐热与强度试验系统的作业标准为,在强度测试的标准下,耐热试验的温度区间为40℃-60℃,测试时长为5-30分钟,下颏带在此耐热区间内试验,试验结束后下颏带无收缩变形即为合格。

16.优选的,所述玻璃外壳机构包括上玻璃罩和下玻璃框,所述上玻璃罩安装在所述下玻璃框上形成了玻璃外壳机构所述上玻璃罩和所述下玻璃框均为双层透明玻璃结构,玻璃之间充满惰性气体。

17.优选的,所述测试作业台的外围安装有第二插槽,所述下玻璃框的底部安装有与所述第二插槽相适配的第二插板,所述第二插板安装在所述第二插槽内,所述上玻璃罩的底部安装有第一插板,所述下玻璃框上安装有和所述第一插板相适配的第一插槽,所述第一插板安装在所述第一插槽内。

18.优选的,所述上玻璃罩和所述下玻璃框之间设有封口组件,所述封口组件包括安装在所述上玻璃罩周围的封口框,所述封口框的底部安装有封口插板,所述封口组件还包括安装在所述下玻璃框周围的封口座,所述封口座上开设有和所述封口插板相适配的封口插槽,所述下玻璃框和上玻璃罩上均设有散热排气阀门,。

19.优选的,所述头模组件包括模座,所述模座滑动安装在所述升降装置上,升降装置处设置有压力检测仪器,所述头模组件还包括安装在所述模座上的头模主体,所述模座的两侧均螺纹安装有螺纹杆,所述螺纹杆上转动安装有按压块。

20.优选的,所述按压块位于所述头模主体的上方,所述下颏带夹具组件包括位于所述头模主体正下方的支撑座,所述支撑座上安装有下颏带夹具。

21.与现有的技术相比,本发明的有益效果是:

22.1、本发明通过耐热测试机构的设置,是为了针对下颏带在火灾等特殊环境下的使用安全试验,针对下颏带材料存在着耐热和耐光性不好的缺点,在遇到高温或者强烈光照时会发生遇热会收缩,形成了卷边的问题,进行出厂前的试验,从而可以全面的检测安全帽的质量和安全,更加保护了使用者的安全,也提高了针对下颏带的试验标准。

23.2、本发明通过所述耐热测试机构结合所述升降装置、所述头模组件和所述下颏带夹具组件形成了下颏带的耐热与强度试验系统,并且下颏带的耐热测试,是在下颏带正常的强度测试下同步进行的,由此,可以形成一个模拟火灾等特殊状况下的使用环境,并且通过升降装置、头模组件和下颏带夹具组件形成了一个可调式的强度测试,通过对耐热测试机构产生的温度改变,形成了一个可调式的耐热测试,二者结合形成了一个可调式的耐热与强度测试。

附图说明

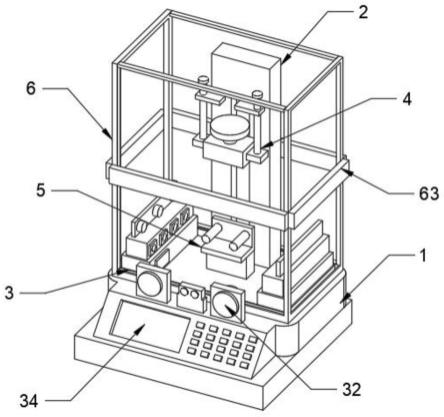

24.图1为本发明提出的一种可调式安全帽下颏带强度试验装置的结构示意图;

25.图2为本发明提出的一种可调式安全帽下颏带强度试验装置耐热测试机构的结构示意图;

26.图3为本发明提出的一种可调式安全帽下颏带强度试验装置头模组件和下颏带夹具组件的结构示意图;

27.图4为本发明提出的一种可调式安全帽下颏带强度试验装置升温装置的结构示意;

28.图5为本发明提出的一种可调式安全帽下颏带强度试验装置上玻璃罩的结构示意;

29.图6为本发明提出的一种可调式安全帽下颏带强度试验装置下玻璃框的结构示意;

30.图7为本发明提出的一种可调式安全帽下颏带强度试验装置耐热测试机构的结构框图。

31.附图标记:1、测试作业台;2、升降装置;3、耐热测试机构;4、头模组件;5、下颏带夹具组件;6、玻璃外壳机构;31、升温装置; 32、观察放大镜;33、工业摄像头;34、控制装置;35、温度传感器; 311、底座箱;312、通风箱;;314、微型风机;315、排气口;316、进气口;317、加热电阻块;41、模座;42、头模主体;43、螺纹杆; 44、按压块;51、支撑座;52、下颏带夹具;61、上玻璃罩;62、下玻璃框;63、封口组件;64、第一插板;65、第一插槽;66、第二插槽;67、第二插板;631、封口框;632、封口座;633、封口插板; 634、封口插槽。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

33.请参阅图1-7,本发明提供一种技术方案:

34.实施例1

35.包括测试作业台1和安装在测试作业台1上的升降装置2,升降装置2上设有头模组件4,测试作业台1上安装有位于头模组件4下方的下颏带夹具组件5,设置在测试作业台1上的耐热测试机构3和玻璃外壳机构6,玻璃外壳机构6安装在测试作业台1外围用于起到密封和保温效果;

36.头模组件4包括模座41,模座41滑动安装在升降装置2上,升降装置2处设置有压力检测仪器,用于实时检测压力,头模组件4还包括安装在模座41上的头模主体42,模座41的两侧均螺纹安装有螺纹杆43,螺纹杆43上转动安装有按压块44,按压块44通过轴承安装在螺纹杆43上,当螺纹杆43转动时,若按压块44受到外力是不会转动的,从而可以确保按压块44按压的位置,按压块44位于头模主体42的上方,下颏带夹具组件5包括位于头模主体42正下方的支撑座51,支撑座51上安装有下颏带夹具52。

37.耐热测试机构3包括安装在测试作业台1上的至少一个升温装置31,升温装置31上安装有温度传感器35,在本实施例中,升温装置31的数量为两个,且两个升温装置31分别分布在下颏带夹具组件 5的两侧,使用时,下颏带会被下颏带夹具组件5固定住,因为下颏带在遇到高温时,首先是下颏带的两侧首先变形收缩,因此在本实施例中,将升温装置31分布靠近下颏带的侧边处,耐热测试机构3还包括位于玻璃外壳机构6外的工业摄像头33和控制装置34,使用时,升降装置2、头模组件4和下颏带夹具组件5以及升温装置31均在玻璃外壳机构6的内部,工业摄像头33用于实时观察下颏带在试验时的形状,升温装置31、工业摄像头33和温度传感器35均与控制装置34电连接,耐热测试机构3结合升降装置2、头模组件4和下颏带夹具组件5形成了下颏带的耐热与强度试验系统,从而可理解为,下颏带的耐热测试,是在下颏带正常的强度测试下同步进行的,由此,可以形成一个模拟火灾等特殊状况下的使用环境,并且通过升降装置2、头模组件4和下颏带夹具组件5形成了一个可调式的强度测试,通过对耐热测试机构3产生的温度改变,形成了一个可调式的耐热测试,二者结合形成了一个可调式的耐热与强度测试;

38.耐热与强度试验系统的作业标准为,在正常强度测试的标准下,耐热试验的温度区间为40℃-60℃,测试时长为5-30分钟,下颏带在此耐热区间内试验,试验结束后下颏带无收缩变形即为合格,耐热试验的温度区间为40℃-60℃,测试时长为5-30分钟,二者的设定标准为,其一:医学限定的人体的体温若超过42℃,中枢神经系统的功能就会发生严重紊乱,体内蛋白质可能变性、凝固,会有生命危险,所以体温计的最高度数只有42℃,对于人体,40℃的体温是危险的信号,42℃的温度会导致不可逆的器官损伤甚至是死亡;其二:火灾最佳逃生时间90秒,民用住宅是2-3分钟,高层建筑是5-6分钟,而且在综合特定环境下的一些特殊外界因素,以及对使用者最大程度的保护要求,需要将设定标准中的参数拉长,由此形成了耐热试验的区间。

39.实施例2

40.升温装置31包括安装在测试作业台1上的底座箱311,底座箱 311安装有通风箱312,通风箱312和底座箱311连通,底座箱311 内安装有多个微型风机314,底座箱311内还安装有加热电阻块317,通风箱312上设有多个排气口315,底座箱311开设有进气口316,升温装置31位于下颏带夹具组件5的侧边处,工业摄像头33正对着下颏带夹具组件5设置,通风箱312和微型风机314均和控制装置 34电连接,控制装置34包括显示器和内置有存储硬

盘,存储硬盘用于存储工业摄像头33拍摄的照片或视频,以及存储温度传感器35记录的温度信息,通过显示器展示工业摄像头33的拍摄的信息和温度传感器35记录的温度信息,通过工业摄像头33拍摄的资料,控制装置34会自动可以判断下颏带是否变形收缩,控制装置34内置报警装置,当控制装置34判断下颏带变形后,会自动报警提示。

41.实施例3

42.耐热测试机构3还包括观察放大镜32,观察放大镜32安装在玻璃外壳机构6外,观察放大镜32正对着下颏带夹具组件5设置,在本实施例中,观察放大镜32的数量为两个,两个观察放大镜32分别分布在下颏带安装后的两侧处,用于直接观察下颏带的变化。

43.实施例4

44.玻璃外壳机构6包括上玻璃罩61和下玻璃框62,上玻璃罩61 安装在下玻璃框62上形成了玻璃外壳机构6,通过玻璃外壳机构6 分为两部分,便捷了安装和拆卸,使得使用起来更加方便,上玻璃罩 61和下玻璃框62均为双层透明玻璃结构,玻璃之间充满惰性气体,并且,所采用的玻璃为耐高温玻璃,通过惰性气体阻止内部热量向外传递,同时玻璃能够较好的适应高温环境。

45.实施例5

46.测试作业台1的外围安装有第二插槽66,下玻璃框62的底部安装有与第二插槽66相适配的第二插板67,第二插板67安装在第二插槽66内,上玻璃罩61的底部安装有第一插板64,下玻璃框62上安装有和第一插板64相适配的第一插槽65,第一插板64安装在第一插槽65内,在使用时,先将第二插板67安装在第二插槽66内,再将第一插板64安装在第一插槽65内,由此玻璃外壳机构6主体形成。

47.实施例6

48.上玻璃罩61和下玻璃框62之间设有封口组件63,封口组件63 包括安装在上玻璃罩61周围的封口框631,封口框631的底部安装有封口插板633,封口组件63还包括安装在下玻璃框62周围的封口座632,封口座632上开设有和封口插板633相适配的封口插槽634,下玻璃框62和上玻璃罩61上均设有散热排气阀门68,用于在测试完成后,散除玻璃外壳机构6内的热量,封口组件63设置在上玻璃罩61和下玻璃框62的连接处,起到保温和简单密封的效果,从而防止了热量的散发,并且封口组件63为耐热材料制成,可以防止其被高温损坏,在本实施例中封口组件63为聚氨酯材料制成。

49.实施例7

50.升降装置2和升降装置2包括的压力检测仪器均和控制装置34 电连接,通过控制装置34进行操作和观察。

51.下颏带强度测试工作原理为:在使用时,首先将安全帽放置到头模主体42上,然后转动螺纹杆43下降,在转动按压块44使其压住安全帽顶部将其固定,然后再将下颏带连接到下颏带夹具52处,通过升降装置2带动模座41有频率的上下往复运动对下颏带进行疲劳强度试验,完成疲劳强度检测后,再通过升降装置2将模座41移动向上移动,不断的拉伸下颏带直至其断裂,期间通过升降装置2配备的压力检测仪器,进行压力检测,从而完成下颏带最大载荷强度检测。

52.下颏带耐热测试工作原理为:在使用时,首先在安全帽安装完成后,将下玻璃框62安装到测试作业台1上,通过第二插板67进入到第二插槽66内,完成下玻璃框62的安装,然

后再将上玻璃罩61安装到下玻璃框62上,通过第一插板64安装到第一插槽65内完成下玻璃框62的安装,此时,封口插板633会进入到封口插槽634中,完成了封口组件63的安装;

53.然后在下颏带进行疲劳强度检测时,启动加热电阻块317和微型风机314,二者产生热风,通过排气口315进入到玻璃外壳机构6内,随着玻璃外壳机构6内的温度不断提升,通过工业摄像头33观测下颏的状态,通过控制装置34进行显示,观察其是否产生变形收缩,此时随着温度的不断提升,温度通过控制装置34进行显示;

54.期间,还可通过观察放大镜32进行现场观察,下颏带的变化情况,当下颏带在此耐热区间内试验,试验结束后下颏带无收缩变形即为合格,并且在下颏带最大载荷强度检测完成时,下颏带会断裂,还可观察断裂后的下颏带是否收缩变形。

55.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

56.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

57.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1