一种电动阀门热备寿命加速试验方法与流程

1.本发明涉及阀门性能测试技术领域,具体涉及一种电动阀门热备寿命加速试验方法。

背景技术:

2.在科研与工程中,电动阀门是反应堆及一回路系统的重要组成设备。在电动阀门工作过程中一旦不能正常启闭,将影响反应堆安全运行,甚至停堆。其中,部分电动阀门长时间处于热备状态,待需要使用时才进行启闭操作,这就要求电动阀门处于热备状态时,使用功能保持良好;在热备状态下,对电动阀门寿命有正确评估。

3.目前电动阀门的性能测试技术方案较多,但是针对可靠性试验的专利并不多。例如cn202010143677.6涉及一种水下电控阀门启闭测试试验装置及试验方法,其模拟阀门所处的真实水压环境条件,具备稳压、调压功能,采用该装置进行水下电控阀门动作寿命试验,可以有效检验水下电控阀门在水压环境条件下的启闭动作性能。

4.又如专利cn201610961033.1涉及一种阀门高温高压气体寿命试验和气密性试验系统及其试验方法,阀门高温高压气体寿命试验和气密性试验系统包括制氮系统、增压系统、稳压系统、调压系统、冷却系统、加热系统、主测量控制系统、排气测量控制系统、控制器,制氮系统、增压系统、调压系统、加热系统、主测量控制系统、排气测量控制系统依次通过管路连通,稳压系统安装在增压系统、调压系统之间的管路上,冷却系统用来对管路中的气体降温。

5.再如cn201610924434.x中指出装置包括机架、转动机构和加载机构;机架通过其支柱支撑在顶板与底板之间,顶板上覆盖一块试验板;转动轴安装在顶板及底板中央的轴承中且其上端穿出顶板和安装板,一块以上的转动盘水平安装在转动轴上并随其转动;加载机构包括摩擦片和液压系统;摩擦片上开有的通孔并通过通孔套装在支柱上,每一转动盘的下方各设置一片,每片之间用支柱上的套环隔开;液压系统安装在底板上,其顶杆在最下方的摩擦片上,通过顶杆的顶推,使其向上紧贴转动盘并通过套环将上一摩擦片向上顶推紧贴其上的转动盘;转动盘与各自紧贴着的摩擦片产生摩擦,通过转动轴使摩擦力转变为扭矩用于执行机构的负载寿命测试。

6.从上述专利以及其他一些文献可以看出和阀门试验相关的专利主要集中在装置建设上,对试验方法的设计少有涉猎。因此,如何通过加速试验的方法评估电动阀门的热备寿命是当前急需解决的问题。

技术实现要素:

7.本发明提供了一种电动阀门热备寿命加速试验方法,以有效地缩短试验时间,进而合理地评估电动阀门的热备寿命,为一回路系统中电动阀门的维护时间和更换周期进行指导。

8.本发明通过下述技术方案实现:

9.本发明提供了一种电动阀门热备寿命加速试验方法,包括以下步骤:

10.s10、根据电动阀门整机试验时,正常工况下的电动阀门热备寿命影响因素,将环境温度和振动强度作为加速试验的加载应力;

11.s20、根据参与加速试验的应力类型,建立相应的加速模型;

12.s30、根据相应的加速模型,确定加速模型参数;

13.s40、计算各加速模型中的加速因子;

14.s50、根据加速因子,计算出加速条件下等效的热备寿命考核时间,并开展电动阀门热备寿命加速试验。

15.本发明提供的电动阀门热备寿命加速试验方法,先界定电动阀门正常工况下的振动强度参数、环境温度参数,并建立加速模型、确定加速模型参数、计算加速因子,最后根据加速因子,计算出二应力条件下电动阀门热备寿命需要的时间,并开展电动阀门热备寿命加速试验,以有效地缩短试验时间,进而合理地评估电动阀门的热备寿命,为一回路系统中电动阀门的维护时间和更换周期进行指导。

16.其中,本发明针对一回路使用环境中最常见的振动应力和对电动阀门影响最大的环境温度应力进行试验设计,充分地考虑了电动阀门在使用过程中影响较大的应力类型。并且,本发明通过振动应力和环境温度应力进行加速试验,大大缩短了传统鉴定试验的时间,有效地降低了时间成本。

17.具体而言,步骤s20中,环境温度的加速模型为阿伦尼斯加速模型,计算公式为θ=ae

e/kt

,式中:

18.θ为产品寿命特征;

19.a为常数,且a>0;

20.e为激活能;

21.k为波尔兹曼常数,值为8.617

×

10-5

ev/k;

22.t为加速试验的绝对温度。

23.具体而言,所述激活能e为0.6ev/k。

24.具体而言,步骤s20中,振动强度的加速模型为逆幂律模型,计算公式为式中:

25.b为与激活能相关的常数;

26.s为振动应力。

27.具体而言,与激活能相关的常数b为根据对数模型,将加速度作为应力,循环次数作为特征寿命,进行线性拟合,拟合出的斜率的相反数。

28.具体而言,所述对数模型为lnθ=a+blns,式中:a=lna,b=-b。

29.具体而言,环境温度应力的加速因子计算模型为式中:

30.θz为环境温度应力加速试验状态下的特征寿命;

31.θ0为正常工况下的特征寿命;

32.tz为拟开展环境温度应力和振动应力加速试验的环境温度;

33.t0为正常工况下的环境温度。

34.具体而言,振动应力的加速因子计算模型为式中:

35.sz为拟开展环境温度应力和振动应力加速试验的振动强度;

36.s0为正常工况下的振动强度。

37.具体而言,加速条件下等效的热备寿命考核时间计算模型为式中:

38.t0为电动阀门需要考核的热备时间;

39.t1为加速条件下等效的热备寿命考核时间;

40.af为加速因子;

41.其中,加速因子的计算模型为式中:

42.a1为环境温度应力对应的加速因子;

43.a2为振动强度应力对应的加速因子。

44.在一可选的实施例中,在开展电动阀门热备寿命加速试验前,还包括步骤s51、建立检验模型,并对电动阀门热备时的动作进行检验;

45.其中,检验模型为式中:

46.c为首次检验时间;

47.y为检验间隔时间;

48.x为检验的次数。

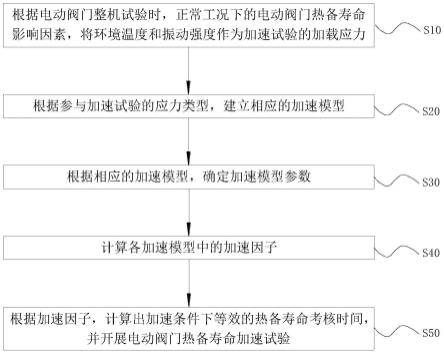

49.该检验方式避免了试验初期的一些不必要检验过程,以符合阀门实际寿命趋势,极大程度节约了时间成本和人力成本。

50.本发明具有如下的优点和有益效果:

51.1、本发明提供的电动阀门热备寿命加速试验方法,先界定电动阀门正常工况下的振动强度参数、环境温度参数,并建立加速模型、确定加速模型参数、计算加速因子,最后根据加速因子,计算出二应力条件下电动阀门热备寿命需要的时间,并开展电动阀门热备寿命加速试验,以有效地缩短试验时间,进而合理地评估电动阀门的热备寿命,为一回路系统中电动阀门的维护时间和更换周期进行指导。

52.2、本发明提供的电动阀门热备寿命加速试验方法,针对一回路使用环境中最常见的振动应力和对电动阀门影响最大的环境温度应力进行试验设计,充分地考虑了电动阀门在使用过程中影响较大的应力类型。

53.3、本发明提供的电动阀门热备寿命加速试验方法,通过振动应力和环境温度应力进行加速试验,大大缩短了传统鉴定试验的时间,有效地降低了时间成本。

附图说明

54.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定。

55.在附图中:

56.图1为本发明实施例反应堆流场可视化试验测速试验模型的流程示意图;

57.图2为本发明实施例检验次数与检验间隔时间的关系示意图。

具体实施方式

58.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

59.实施例

60.结合图1,本实施例提供了一种电动阀门热备寿命加速试验方法,包括以下步骤:

61.s10、根据电动阀门整机试验时,正常工况下的电动阀门热备寿命影响因素,将环境温度和振动强度作为加速试验的加载应力。

62.具体来说,核级电动阀门整机试验时,通常需要考虑的应力类型有环境温度及循环、湿度及循环、系统温度及循环、系统压力及循环、工作电源和振动这8种应力,而其中的环境温度和振动是电动阀门热备状态下的主要影响应力。因此,在设计电动阀门热备加速寿命试验时,需要考虑环境温度和振动两种环境应力。在本实施中,将正常工况下的环境温度设定为t0℃;振动强度设定为s

0 g,对应的振动频率为(h1~h2hz)。

63.s20、根据参与加速试验的应力类型,建立相应的加速模型。

64.具体而言,由于在屏蔽式电动闸阀强化试验过程中,其性能受环境温度影响较大,经发明人研究分析发现,电动阀门中的电桩部位受温度影响导致绕组退化是最为严重的。也就是说,电机绕组温度提升越高寿命越短,而绕组温度又主要受环境温度、冷却温度和工作负载三大因素影响,改变这三项都可以使绕组温升达到一定的温度,从而导致其失效。

65.可以理解的是,电机系统中几乎所有的零部件寿命加速系数最后都归结为温度的特性方程,即阿伦尼斯加速模型,如果能提高系统各部件的温度,就能提高加速系数。具体的,环境温度的加速模型为阿伦尼斯加速模型,计算公式为θ=ae

e/kt

,式中:

66.θ为产品寿命特征;

67.a为常数,且a>0;

68.e为激活能;

69.k为波尔兹曼常数,值为8.617

×

10-5

ev/k;

70.t为加速试验的绝对温度。

71.由环境温度的加速模型计算模型可知,寿命特征值随温度上升按指数下降。

72.同时,由于电动阀门在工作时减速器失效、减速器性能下降、减速器卡死、转子不转、转子卡死、滚珠丝杠失效、阀板无法运动、外密封泄露等故障均与环境振动相关,因此在加速试验中将把振动应力作为一个关键加速应力进行分析,而振动的疲劳寿命模型为sn曲

线,究其本质也为逆幂律模型,计算公式为式中:

73.b为与激活能相关的常数;

74.s为振动应力。

75.对此模型取对数,得到对数模型为lnθ=a+blns,式中:a=lna,b=-b,即:产品寿命特征量的对数是应力水平值函数的线性函数。

76.s30、根据相应的加速模型,确定加速模型参数。

77.能够理解的是,在工程试验中,试验目标往往是验证试验件正常工况下能够工作多长时间(在本实施例中为t0h),因此在试验方案设计阶段需要明确试验时间长短,以节约时间成本和人力成本。在明确试验时间长短时,需要明确的一个关键参数即为加速因子,而根据上述提出的加速模型如何确定加速因子,需得明确阿伦尼斯模型中的活化能参数e和幂律模型参数b。

78.其中温度应力主要影响电动阀门的电机部分,根据国家标准各绝缘等级对应的温升量级以及活化能如表1所示。

[0079][0080]

表1

[0081]

在本实施例中,为提高试验成功率,采用最为保守的参数值,即0.6ev/k进行计算。也就是说,所述激活能e为0.6ev/k。

[0082]

振动应力主要影响阀体部分,如:丝杠、轴承、密封面等,由于这些材料均由镍镉合金构成,可将阀体进行分解得到表2中的相关参数。

[0083][0084]

表2

[0085]

根据表2可知所有部件均为镍铬合金构成,现针对镍铬合金的疲劳寿命模型即sn曲线的相关参数进行论证作为电动阀振动应力加速模型逆幂律模型的参数,参考《asme锅炉及压力容器规范第iii卷-第i册附录2010英文版》中给出的压力与循环次数之间的关系可以做出相应推导,即将压力通过加速度公式转换为振动强度(加速度)与循环次数的关系。

[0086]

应当理解的是是,加速度公式为:f=p

·

s=m

·

a;式中:

[0087]

f为压力,p为压强,s为受力面积,m为相应部件的质量,a为对应部件的振动加速度。

[0088]

因此,将加速度a作为应力,循环次数n作为特征寿命,根据对数模型进行线性拟合,其拟合出来的斜率的相反数即为参数b,应力为0时的值即为参数a的对数。

[0089]

s40、计算各加速模型中的加速因子。

[0090]

需要说明的是,在计算加速因子时,需提前计划拟试验的环境温度值tz℃和振动强度szg,在设计时需保证试验设计的环境温度值tz℃和振动强度s

z g不能改变电动阀门的失效机理。基于电动阀门正常工况的环境温度t0℃、正常工况的振动强度s

0 g、加速试验时采用的环境温度tz℃和试验时采用的振动强度s

z g可计算拟开展试验的加速因子。

[0091]

具体的,环境温度应力的加速因子计算模型为式中:

[0092]

θz为环境温度应力加速试验状态下的特征寿命;

[0093]

θ0为正常工况下的特征寿命。

[0094]

相应的,振动应力的加速因子计算模型为

[0095]

由于环境温度应力和振动应力引起的失效机理不同。因此,此处加速因子的计算方式加速因子的计算模型为式中:

[0096]

a1为环境温度应力对应的加速因子;

[0097]

a2为振动强度应力对应的加速因子。

[0098]

s50、根据加速因子,计算出加速条件下等效的热备寿命考核时间,并开展电动阀门热备寿命加速试验。

[0099]

具体来讲,在电动阀门热备寿命考验试验中,往往需要验证阀门能否等效数十年的热备时间,若进行考验试验,所需要的人力成本和时间成本会大大增加,因此本实施例采用加速的方式对电动阀门的热备寿命进行考验。采用上述计算出的加速因子,则可计算出加速条件下等效的热备寿命考核时间加速条件下等效的热备寿命考核时间,其计算模型为式中:

[0100]

t0为电动阀门需要考核的热备时间;

[0101]

t1为加速条件下等效的热备寿命考核时间。

[0102]

另外,在试验过程中需要对电动阀门性能进行检验,以获取电动阀门的试验时间,用于计算电动阀门正常工况下的等效工作时间。因此,在热备状态下穿插电动阀门动作检验是必要的,若采用等间隔周期启闭阀门,若间隔周期过长,获取的试验时间偏差太大;若间隔周期过短,投入的人力成本和硬件成本太高。

[0103]

基于上述原因,在本实施例中,在开展电动阀门热备寿命加速试验前,还包括步骤s51、建立检验模型,并对电动阀门热备时的动作进行检验。

[0104]

具体的,检验模型为式中:c为首次检验时间;y为检验间隔时间;x为检验的次数。

[0105]

从检验模型可以看出随着检验次数的增加,检验的间隔时间越来越短,首次检验时间可以根据电动阀门类型决定,如:某型电动阀门需要首次检验的间隔时间为1000小时,则将取为1000,符合阀门寿命趋势,具体如图2所示。

[0106]

从图2可以看出随着检验次数的增加,检验间隔时间逐渐缩短,该方式满足电动阀门加速寿命试验的实际情况:在寿命末期,电动阀门出现退化失效或故障的概率更大,因此需要检验的次数也相对增加;此外,该检验方式避免了也试验初期的一些不必要检验过程,极大程度节约了时间成本和人力成本。

[0107]

综上,提供的电动阀门热备寿命加速试验方法,先界定电动阀门正常工况下的振动强度参数、环境温度参数,并建立加速模型、确定加速模型参数、计算加速因子,最后根据加速因子,计算出二应力条件下电动阀门热备寿命需要的时间,并开展电动阀门热备寿命加速试验,以有效地缩短试验时间,进而合理地评估电动阀门的热备寿命。

[0108]

其中,本实施例针对一回路使用环境中最常见的振动应力和对电动阀门影响最大的环境温度应力进行试验设计,充分地考虑了电动阀门在使用过程中影响较大的应力类型。并且,本实施例通过振动应力和环境温度应力进行加速试验,大大缩短了传统鉴定试验

的时间,有效地降低了时间成本。

[0109]

需要说明的是,本实施例提供的电动阀门热备寿命加速试验方法,同样适用于风电、火电、化工、石油等领域中的电动阀门的性能测试。

[0110]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1