桁式加劲连续钢箱梁主梁预拱度设置的测量方法与流程

1.本技术涉及桥梁工程的领域,尤其是涉及桁式加劲连续钢箱梁主梁预拱度设置的测量方法。

背景技术:

2.为保证列车过桥时桥上线路转角应尽可能小,使列车能比较平顺地通过桥梁,因此需要设置预拱度。对于大跨度高速铁路桥梁,预拱度的设置尤其重要。对于整体节点钢桁梁结构,一般是通过调整弦杆杆件长度来达到结构起拱的目的。

3.相关技术中公开号为cn101915553a的中国专利,提出了一种钢箱梁施工中预拱度的测量方法。钢箱梁施工简易预拱度测量方法,其特征在于它包括如下步骤:1)在钢箱梁的道路中心线和第一桥墩的中心线交点处安装预拱度测量装置;2)将预拱度测量装置的红外线激光笔安装高度固定;3)在与第一桥墩相邻的第二桥墩的中心线位置处的钢箱梁上设置刻度尺,开启预拱度测量装置的红外线激光笔,红外线激光笔产生的红外线激光指示到刻度尺上,读出指示的刻度尺数值h1;4)将刻度尺移至跨中或设计图纸中指定预拱度值位置,读出红外线激光指示的刻度尺数值h2,h2与h1的差值,即为钢箱梁的预拱度值。该方法简单、易实现。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:在对钢箱梁预拱度进行测量过程中,仅仅通过将刻度尺安装在不同位置对预拱度进行测量,存在测量精度不精准的缺陷。

技术实现要素:

5.为了改善预拱度测量不精准的问题,本技术提供桁式加劲连续钢箱梁主梁预拱度设置的测量方法。

6.本技术提供的桁式加劲连续钢箱梁主梁预拱度设置的测量方法采用如下的技术方案:桁式加劲连续钢箱梁主梁预拱度设置的测量方法,包括如下步骤,s1、准备工作,将测量装置放置在钢箱梁预拱度初始的位置;其中测量装置包括移动于钢箱梁上的平台、用于测量预拱度的触发机构以及用于记录预拱度数值的标识机构,所述触发机构包括用于给标识机构提供测量数值的触发杆以及滚动连接于所述触发杆底端的触发轮,所述触发杆与所述平台弹性设置;s2、安装测量装置,将平台放置在预拱度开始的位置,保证触发轮与钢箱梁上表面抵接;s3、测量且记录预拱度,利用标识机构进行记录预拱度数值,所述标识机构包括与所述触发杆顶端固定连接的标记筒、两个不同色彩的标记笔、用于切换两个所述标记笔的传动组件、便于所述标记笔记录的展示组件。

7.通过采用上述技术方案,将触发杆以及触发轮放置在钢箱梁上,平台在运动过程

中,通过触发杆以及触发轮的运动,带动标记笔在展示组件记录测量数值,当触发杆运动至钢箱梁最高点时,此时通过对标记笔进行更换且控制画布朝向反方向运动,即可实现对钢箱梁下一半段预拱度的测量效果,通过在画布上设置对应刻度,即可对整个钢箱梁的预拱度进行检测,且还可得出对应预拱度曲线,进一步保证预拱度测量的精度。

8.可选的,所述平台设置有用于所述触发杆穿过的穿孔,所述触发杆于所述穿孔上方固定连接有安装环,所述安装环与所述平台之间设置有弹性件,所述平台位于所述预拱度起始位置时所述弹性件处于原形。

9.通过采用上述技术方案,当触发杆在钢箱梁上运动时,触发杆跟随在竖直方向运动,在弹性件的作用下,确保触发杆以及触发轮一直与钢箱梁上表面抵接。

10.可选的,所述传动组件包括两个齿条、齿轮、以及用于驱动任一个所述齿条运动的传动件,所述齿轮与标记筒转动连接,两个所述齿条均与所述齿轮啮合连接,且两个所述齿条分别位于所述齿轮对称面的两侧,两个所述标记笔分别与两个所述齿条的端部固定连接。

11.通过采用上述技术方案,传动件控制对应齿条朝向标记筒内运动,此时在齿轮的作用下,另一个齿条被驱动朝向标记筒外运动,进而实现更换标记笔的效果。

12.可选的,所述展示组件包括两个转动辊、画布以及两个同频转动的动力件,所述转动辊与所述平台转动连接,所述画布的两端分别与两个所述转动辊外壁固定连接,所述动力件可驱动所述转动辊朝向两个方向转动。

13.通过采用上述技术方案,动力件控制转动辊转动,画布被驱动发生运动,且动力件可控制画布朝向反方向运动,即可实现对钢箱梁两段预拱度进行测量的效果。

14.可选的,所述平台固定连接有触发筒,所述触发筒内滑动连接有滑动盘,所述触发筒底端开设有用于所述触发杆插入的通孔,所述触发杆穿过所述通孔后与所述滑动盘固定连接,所述触发筒内设置有用于触发所述动力件以及传动件工作的控制组件。

15.通过采用上述技术方案,随着触发杆朝上运动,滑动盘在触发筒内朝上运动,即可触发控制组件切换标记笔以及画布朝向反方向运动的效果。

16.可选的,所述控制组件包括隔板、红外线发射器、红外线接收器以及隔档件,所述隔板安装于所述触发筒内且位于所述滑动盘上方,所述隔档件与所述隔板连接,所述隔档件可膨胀至所述红外线发射器以及红外线接收器之间,所述红外接收器与所述传动件以及所述动力件均电性连接。

17.通过采用上述技术方案,随着滑动板在触发筒内运动,使得隔档件膨胀至红外线发射器与红外线接收器之间的位置,此时红外线接收器实现切换标记笔以及控制画布朝向不同方向运动的效果。

18.可选的,所述隔档件设置为充气皮囊,所述隔板设置有进气口,所述充气皮囊的入口与所述隔板上的进气口通过管箍连接,所述隔板于所述进气口处设置有气动单向阀,所述触发杆与所述滑动盘之间设置有用于自动拆卸的固定件。

19.通过采用上述技术方案,当滑动盘朝上运动时,此时滑动盘对充气皮囊进行充气,充气皮囊发生膨胀,且气动单向阀用于实现触发筒内的空气只能朝向充气皮囊内流动,不能回流,当触发杆需要朝下运动过程中,在固定件的作用使得触发杆与滑动盘脱离,确保触发杆朝下运动。

20.可选的,所述固定件设置为电磁铁,所述磁铁安装于所述滑动盘上且与所述触发杆磁性连接,所述电磁铁也与所述红外线接收器电性连接。

21.通过采用上述技术方案,当红外线接收器接收到信号后,电磁铁断电后,触发杆与滑动盘脱离,进而保证触发杆能够朝下运动。

22.综上所述,本技术包括以下至少一种有益技术效果:1.将触发杆以及触发轮放置在钢箱梁上,平台在运动过程中,通过触发杆以及触发轮的运动,带动标记笔在展示组件记录测量数值,当触发杆运动至钢箱梁最高点时,此时通过对标记笔进行更换且控制画布朝向反方向运动,即可实现对钢箱梁下一半段预拱度的测量效果;2.动力件控制转动辊转动,画布被驱动发生运动,且动力件可控制画布朝向反方向运动,即可实现对钢箱梁两段预拱度进行测量的效果;3.随着滑动板在触发筒内运动,使得隔档件膨胀至红外线发射器与红外线接收器之间的位置,此时红外线接收器实现切换标记笔以及控制画布朝向不同方向运动的效果。

附图说明

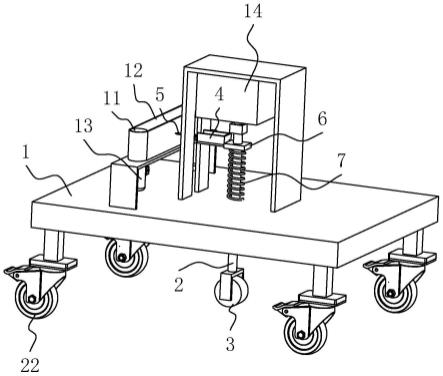

23.图1是本技术实施例的整体结构示意图。

24.图2是本技术实施例中标识机构的示意图。

25.图3是本技术实施例中触发筒、滑动盘以及控制组件的示意图。

26.附图标记:1、平台;2、触发杆;3、触发轮;4、标记筒;5、标记笔;6、安装环;7、弹性件;8、齿条;9、齿轮;10、传动件;11、转动辊;12、画布;13、动力件;14、触发筒;15、滑动盘;16、隔板;17、红外线发射器;18、红外线接收器;19、充气皮囊;20、进气口;21、电磁铁;22、滚轮。

具体实施方式

27.以下结合附图1-3对本技术作进一步详细说明。

28.本技术实施例公开桁式加劲连续钢箱梁主梁预拱度设置的测量方法。参照图1,桁式加劲连续钢箱梁主梁预拱度设置的测量方法包括如下步骤,s1、准备工作,将测量装置放置在钢箱梁预拱度初始的位置;其中测量装置包括移动于钢箱梁上的平台1、用于测量预拱度的触发机构以及用于记录预拱度数值的标识机构,触发机构用于对预拱度进行感应,即为随着预拱度在竖直方向位置发生变化,从而利用标识机构记录对应位置的数值,即可对预拱度进行测量。

29.所述触发机构包括用于给标识机构提供测量数值的触发杆2以及滚动连接于所述触发杆2底端的触发轮3,所述触发杆2与所述平台1弹性设置;平台1设置有穿孔,触发杆2滑动于穿孔内,触发轮3与触发杆2的底端转动连接,触发杆2于穿孔上方固定连接有安装环6,安装环6与平台1之间设置有弹性件7,弹性件7设置为弹簧,弹簧的两端分别与安装环6底端以及平台1的上表面固定连接,弹簧套设于触发杆2外;平台1底部转动连接有四个滚轮22,四个滚轮22分别设置为两组,任一组滚轮22的驱动在本实施例中选用电机驱动。

30.s2、安装测量装置,将平台1放置在预拱度开始的位置,保证触发轮3与钢箱梁上表面抵接;在放置平台1过程中,将平台1放置在钢箱梁预拱度起始的位置,且保证平台1放置

在钢箱梁对称面上,且需要保证平台1处于水平状态,且此时,触发轮3与钢箱梁上表面抵接,弹簧处于原形状态,随着平台1在运动过程中,此时触发轮3以及触发杆2位置发生变化,当朝上运动时,此时弹簧被拉伸,当触发杆2朝下运动时,此时在弹簧以及自身重力的作用下,确保触发轮3与钢箱梁上表面处于抵接的状态。

31.参照图1和图2,s3、测量且记录预拱度,利用标识机构进行记录预拱度数值,标识机构包括与触发杆2顶端固定连接的标记筒4、两个不同色彩的标记笔5、用于切换两个标记笔5的传动组件、便于标记笔5记录的展示组件;标记筒4的放置方向为水平设置,两个不同社彩的标记笔5滑动于标记桶内,两个标记笔5的色彩只需选用两个不同色彩即可,本实施例中优选为两个色彩差异大的红色与黄色,展示组件包括两个转动辊11、画布12以及两个同频转动的动力件13,转动辊11与平台1转动连接,转动辊11的中心轴线为竖直设置,画布12的两端分别与两个转动辊11的外壁固定连接,可采用粘接或者夹子进行固定,位于两个转动辊11之间的画布12处于绷直状态,动力件13可驱动转动辊11朝向两个方向转动,动力件13可采用伺服电机,且两个动力件13为同频且同向转动。

32.画布12上零点的位置即为触发杆2处于预拱度起始位置的位置,当平台1在钢箱梁上表面运动时,此时触发杆2在竖直方向运动,且带动标记笔5同时运动,在这个过程中,平台1的运动速度为匀速且保证平台1的运动速度与转动辊11的转动速度相同,标记笔5跟随触发杆2一起运动时,此时标记笔5在画布12上记录钢箱梁不同位置拱度的数值,最终实现在画布12上绘制钢箱梁的拱度曲线,实现对钢箱梁预拱度的测量效果。

33.参照图1和图2,传动组件包括两个齿条8、齿轮9以及用于驱动任一个齿条8运动的传动件10,传动件10设置为电缸,传动件10用于驱动任一个齿条8往复运动,齿条8与标记筒4滑动连接,两个齿条8的端部分别与两个标记笔5端部固定连接,可采用螺栓进行连接,两个齿条8均与齿轮9啮合连接,两个齿条8分别位于齿轮9对称面的两侧;当传动件10控制齿条8朝向标记筒4内运动时,此时另一个齿条8朝向标记筒4外运动,进而实现对两个标记笔5的更换效果。

34.当平台1运动至钢箱梁预拱度最高点的时候,此时为了便于对钢箱梁下一段拱度的测量,平台1固定连接有触发筒14,触发筒14内滑动连接有滑动盘15,触发筒14底端开设有欧用于触发杆2滑入的通孔,触发杆2穿过通孔后与滑动盘15固定连接,触发筒14内设置有用于触发动力件13以及传动件10工作的控制组件。

35.参照图2和图3,控制组件包括隔板16、红外线发射器17、红外线接收器18以及隔档件,隔板16滑动于触发筒14内且位于滑动盘15上方,隔档件与隔板16连接,隔档件可膨胀至红外线发射器17以及红外线接收器18之间,隔档件设置为充气皮囊19,隔板16设置有进气口20,充气皮囊19的入口与隔板16上的进气口20通过管箍进行连接,隔板16于进气口20处设置有气动单向阀;当滑动盘15被驱动朝上运动时,此时滑动盘15朝向充气皮囊19内进行吹气,此时充气皮囊19内充气膨胀,当触发杆2运动至钢箱梁预拱度最高的位置时,此时充气皮囊19刚好膨胀至将红外线发射器17于红外线接收器18遮挡的位置。同时,触发筒14顶端为可拆设置,便于对充气皮囊19进行拆卸更换。

36.红外线接收器18与传动件10以及动力件13均电性连接,红外线接收器18分别连接有控制器,控制器分别与传动件10或者动力件13控制连接,即为,传动件10控制齿条8滑动,另一个齿条8实现更换标记笔5的操作,与此同时,转动辊11沿着朝向反方向转动,画布12也

被驱动朝向反向运动。

37.参照图2和图3,触发杆2与滑动盘15之间设置有用于自动拆卸的固定件,固定件设置为电磁铁21,电磁铁21安装于滑动盘15上且与触发杆2磁性连接,电磁铁21也控制连接有控制器,而控制器也与红外线接收器18电性连接,即为当切换标记笔5以及转动辊11朝向反方向转动时,此时红外线接收器18控制电磁铁21断电,电磁体断电后,此时触发杆2与滑动盘15脱离,便于实现触发杆2对钢箱梁下半段拱度的测量,保证触发杆2在弹性件7的配合作用朝下运动。

38.本技术实施例桁式加劲连续钢箱梁主梁预拱度设置的测量方法的实施原理为:将触发杆2以及触发轮3放置在钢箱梁上,平台1在运动过程中,动力件13控制转动辊11转动,画布12与平台1运动同步,随着画布12在运动过程中,标记笔5在画布12上标记预拱度曲线,当触发杆2运动至钢箱梁最顶点时,此时触发筒14内的充气皮囊19膨胀至红外线发射器17与红外线接收器18之间的位置,此时红外线接收器18控制动力件13朝向反向转动,传动件10控制齿条8朝向标记筒4内运动,另一个齿条8运动至标记筒4外,实现切换标记笔5效果,同时电磁铁21断电消磁,触发杆2与滑动盘15断电,便于触发杆2朝下运动,且通过两段曲线进行对比,既能够得出钢箱梁预拱度的测量数值,也能够检测钢箱梁两段预拱度是否对称,保证对钢箱梁预拱度进行测量的效果。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1