风洞中带桨水下航行模型尾部脉动压力测试装置及方法与流程

1.本发明涉及风洞模型试验技术领域,尤其是一种风洞中带桨水下航行模型尾部脉动压力测试装置及方法。

背景技术:

2.在带桨水下航行体模型尾部脉动压力测试试验中,螺旋桨普遍通过布置于模型尾部的调速电机实现控制,由于同等功率下,交流电机比直流电机的体积更小,所以目前调速电机多采用交流电机。

3.目前存在的问题有:交流电机调速系统会产生高次谐波,对布置于模型尾部的脉动压力测试传感器及其线路构成电磁干扰,从而增大测试误差;由于模型尾部流场较复杂,需要布置较多数量脉动压力测试传感器,才能详细测量模型尾部脉动压力。但是因功率需求较大至使所选交流电机体积比较大,占用了较多模型尾部腔体空间,使得模型尾部腔体内脉动压力测试传感器及其线缆的布置难度较大。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的风洞中带桨水下航行模型尾部脉动压力测试装置及方法,将待测试结构设置在风洞内,并根据风洞内的特殊结构简化测试装置的布置结构,从而得到简单可靠的脉动压力测试装置。

5.本发明所采用的技术方案如下:

6.一种风洞中带桨水下航行模型尾部脉动压力测试装置,包括风洞、测试模型,所述测试模型包括设置在风洞内的从动组件、设置在风洞外的动力源组件,所述从动组件带动位于风洞外的螺旋桨,

7.所述动力源组件包括气动马达,气动马达的输出轴延伸入风洞中,与从动组件相连,

8.所述从动组件包括:

9.齿轮箱,被气动马达带动,

10.转轴,被齿轮箱带动,螺旋桨安装在转轴端部;

11.风洞内模拟形成模型表面的航行流场,测试模型内安装测压组件。

12.作为上述技术方案的进一步改进:

13.所述气动马达的输出轴上通过万向轴连接传动轴,传动轴与从动组件之间亦通过万向轴连接。

14.所述气动马达侧边安装有激光测试传感器,在传动轴上靠近激光测试传感器处安装有激光反射贴。

15.所述螺旋桨配备有调速系统,调速系统具体为:

16.气体稳压输出装置,连接至气动马达上,

17.直流电动调节阀,位于气体稳压输出装置和气动马达之间,

18.控制装置,连接直流电动调节阀和激光测试传感器。

19.所述测压组件包括:

20.光导纤维,从光纤传声器上引出,

21.光电转换器,与光导纤维相连,

22.接线盒,与光电转换器相连,

23.采集仪,与接线盒相连。

24.所述光纤传声器固定安装在测压模型内壁,靠近螺旋桨处。

25.所述转轴上套设有转盘轴承,测试模型内安装有用于支撑转盘轴承的传动支架。

26.风洞内安装有模型支架,测试模型位于模型支架上。

27.一种利用风洞中带桨水下航行模型尾部脉动压力测试装置的测试方法,包括如下步骤:

28.将测试模型安装在风洞中,调节风洞内的风速,启动气动马达驱动螺旋桨运行,并控制螺旋桨的转速在预期范围内;

29.风洞气流在测试模型表面形成流场,流场在测试模型表面产生脉动压力,光纤传声器测得脉动压力后传输至采集盒。

30.作为上述技术方案的进一步改进:

31.风洞内模拟模型表面的航行流场具体步骤为:

32.通过风洞自带的风速控制系统,控制风洞内的风速,

33.通过调速系统控制转速,调速系统通过气体稳压输出装置产生0-2mpa稳定压力的气流,通过控制装置为直流电动调节阀提供工作电源及控制信号,控制输出至气动马达的气体流量,实现对气动马达转速的调节。

34.本发明的有益效果如下:

35.本发明结构紧凑、合理,操作方便,克服了传统操作中,电磁信号干扰大、线路布置困难的技术问题。

36.本发明中,在风洞内进行测试,尤其适用于进行带桨水下航行体模型尾部脉动压力测试试验,将带桨水下航行体模型安装于风洞中,通过风洞风速的控制,以及基于气动马达的螺旋桨调速系统转速的控制,能够模拟带桨水下航行体航行状态下其表面流场;

37.布置于带桨水下航行体尾部腔体内的的光纤传声器可以测量其尾部表面的脉动压力。

38.本发明中,基于气动马达的螺旋桨调速系统的气动马达由气流驱动,且其布置于模型体以外,通过传动机构实现螺旋桨控制,所以该螺旋桨调速系统一方面无电磁干扰信号产生,另一方面调速系统在模型体内占用的空间较小,从而显著的改善了模型及其周边的电磁环境,并使得模型体内的可用空间明显增加,模型尾部腔体内脉动压力测试传感器及其线路的布置难度大幅度降低。

39.本发明还采用光导纤维作为光信号的传输介质,输入、输出光纤传声器的信号均为光信号,虽然光信号也是电磁波,但是其频率均达100thz以上,远高于目前常规机电设备所产生的电磁干扰频率,且其输出介质光纤采用玻璃纤维等非导电材质,所以光纤传声器及其传输介质具备极强的抗电磁干扰能力。由于模型腔体还需要布置其他可产生电磁干扰的电气电子设备,光纤传声器的使用可以确保脉动压力测量信号在模型腔体内不会受到电

磁干扰影响。

附图说明

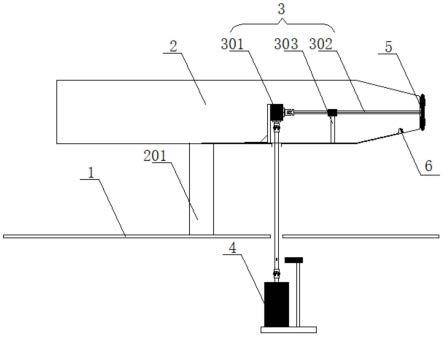

40.图1为本发明的整体结构示意图。

41.图2为本发明的动力源组件结构示意图。

42.图3为本发明的转调速系统结构示意图。

43.图4为本发明的光纤传声器安装结构示意图。

44.图5为本发明的测压组件原理示意图。

45.其中:1、风洞;2、测试模型;3、从动组件;4、动力源组件;5、螺旋桨;6、测压组件;7、万向轴;

46.201、模型支架;

47.301、齿轮箱;302、转轴;303、传动支架;

48.401、气动马达;402、激光测试传感器;403、激光反射贴;

49.601、光导纤维;602、光电转换器;603、接线盒;604、采集仪;605、光纤传声器;

50.801、气体稳压输出装置;802、直流电动调节阀;803、控制装置。

具体实施方式

51.下面结合附图,说明本发明的具体实施方式。

52.如图1-图5所示,本实施例的风洞中带桨水下航行模型尾部脉动压力测试装置,包括风洞1、测试模型2,测试模型2包括设置在风洞1内的从动组件3、设置在风洞1外的动力源组件4,从动组件3带动位于风洞1外的螺旋桨5,

53.动力源组件4包括气动马达401,气动马达401的输出轴延伸入风洞1中,与从动组件3相连,

54.从动组件3包括:

55.齿轮箱301,被气动马达401带动,

56.转轴302,被齿轮箱301带动,螺旋桨5安装在转轴302端部;

57.风洞1内模拟形成模型表面的航行流场,测试模型2内安装测压组件6。

58.气动马达401的输出轴上通过万向轴7连接传动轴,传动轴与从动组件3之间亦通过万向轴7连接。

59.气动马达401侧边安装有激光测试传感器402,在传动轴上靠近激光测试传感器402处安装有激光反射贴403。

60.螺旋桨5配备有调速系统,调速系统具体为:

61.气体稳压输出装置801,连接至气动马达401上,

62.直流电动调节阀802,位于气体稳压输出装置801和气动马达401之间,

63.控制装置803,连接直流电动调节阀802和激光测试传感器402。

64.测压组件6包括:

65.光导纤维601,从光纤传声器605上引出,

66.光电转换器602,与光导纤维601相连,

67.接线盒603,与光电转换器602相连,

68.采集仪604,与接线盒603相连。

69.光纤传声器605固定安装在测压模型内壁,靠近螺旋桨5处。

70.转轴302上套设有转盘轴承,测试模型2内安装有用于支撑转盘轴承的传动支架303。

71.风洞1内安装有模型支架201,测试模型2位于模型支架201上。

72.本实施例的利用风洞中带桨水下航行模型尾部脉动压力测试装置的测试方法,包括如下步骤:

73.将测试模型2安装在风洞1中,调节风洞1内的风速,启动气动马达401驱动螺旋桨5运行,并控制螺旋桨5的转速在预期范围内;

74.风洞1气流在测试模型2表面形成流场,流场在测试模型2表面产生脉动压力,光纤传声器605测得脉动压力后传输至采集盒。

75.风洞1内模拟模型表面的航行流场具体步骤为:

76.通过风洞1自带的风速控制系统,控制风洞1内的风速,

77.通过调速系统控制转速,调速系统通过气体稳压输出装置801产生0-2mpa稳定压力的气流,通过控制装置803为直流电动调节阀802提供工作电源及控制信号,控制输出至气动马达401的气体流量,实现对气动马达401转速的调节。

78.本发明的具体结构及工作原理如下:

79.本发明所述的测试方法实施时,测控系统在模型体及其周边布置示意图如图1所示,测试模型2通过模型支架201水平安装在风洞1中,通过风洞1中自带的风速控制系统,控制风洞1中的风速;并通过气动马达401带动从动组件3,从动组件3带动螺旋桨5运行。

80.在风洞1中具备气流、螺旋桨5旋转的过程中,综合模拟测试模型2的航行状态,此时,风洞1气流在测试模型2表面形成流场,该流场在测试模型2表面产生脉动压力;在测试模型2内安装若干个光纤传声器605,用于测量测试模型2尾部表面的脉动压力。

81.动力源组件4安装在风洞1外,气动马达401位于风洞1下表面水平安装板的下方,气动马达401的输出轴通过万向轴7连接有传动轴,传动轴伸入风洞1后,延伸至测试模型2内,通过万向轴7与从动组件3连接。

82.从动组件3包括与传动轴连接的齿轮箱301,本实施例中采用直角齿轮箱301,用于改变传动方向;直角齿轮箱301采用一处角钢进行固定安装,并在直角齿轮箱301的输出轴上通过转轴302连接螺旋桨5,在转轴302的中段采用传动支架303进行支撑。为了不妨碍转轴302转动,传动支架303上安装轴承。

83.在气动马达401侧边安装有激光测速传感器,在传动轴上对应设置激光反射贴403。如图2和图3所示,调速系统中,气体稳压输出装置801与直流电动调节阀802相连,直流电动调节阀802通过气体管路与气动马达401的进气口相连。气动马达401通过传动轴连接至齿轮箱301,再带动螺旋桨5转动。其中,激光测速传感器被固定安装在支架上,激光测速传感器与传动轴之间的水平距离保持在12-18mm之间,可采用端点值12mm、18mm、或中间值15mm。激光测速传感器通过引线连接至控制装置803,直流电动调节阀802通过引线连接至控制装置803。

84.测压组件6如图4和图5所示,在测试模型2尾部墙体内安装光纤传声器605,光纤传声器605的端部嵌入测试模型2外壳内,测压组件6处于运行状态时,光电转换器602通过光

导纤维601的输出光路,将光信号发送至光纤传声器605的振动薄膜上并反射,反射的光信号通过光导纤维601的输入光路传输至光电转换器602。当风洞1内气流流场在测试模型2尾部形成脉动压力时,引起光纤传声器605的振动薄膜振动,从而引起薄膜产生曲率、位移的变化,导致入射到振动薄膜上再反射的光信号发生变化,经光电转换器602转换为电压信号,由采集仪604进行采集分析,即得到测试模型2尾部的脉动压力信号。

85.调速系统通过气体稳压输出装置801产生0-2mpa稳定压力的气流,在此基础上,通过控制装置803为直流电动调节阀802提供工作电源及控制信号,控制其开度,控制输出至气动马达401的气体流量;实现对气动马达401转速的调节。

86.通过控制装置803为激光测速传感器提供工作电源,并实时接受激光测速传感器的测速信号,并实施显示在控制装置803上。控制装置803能够工作于开环、闭环状态,实现对气动马达401转速的控制。通过气动马达401传动机构实现螺旋桨5转速的控制。

87.本发明相较于常规测试的优势对比如下:

88.进行风洞1中水下航行体模型尾部脉动压力测量时,一方面,螺旋桨5调速系统中的气动马达401无电磁干扰产生;另一方面其通过传动机构实现螺旋桨5的控制,使得模型腔体内的可用空间大幅度的增加。

89.若使用交流电机调速系统,即使将交流电机如本方法所示进行布置,其所产生的高次谐波也会通过传动、辐射的方式对与其有电气连接的线路、周边的电气电子设备产生干扰;若采用直流电机调速系统,虽然在电机端电磁干扰会大幅度减少,但是由于其驱动器需要将交流市电进行整流,其整流电路依然会产生较多的高次谐波对与其有电气连接的线路、周边的电气电子设备产生干扰。

90.虽然本方法中所述的螺旋桨5调速系统可以极大的改善模型及其周边的电磁环境,但是由于模型试验的其他功能需求,模型内需要配置其他电气电子设备,这些设备可能产生电磁干扰信号从而影响脉动压力测量传感器及其线路,所以本测试方法中通过光纤传声器605测试脉动压力,从而使得脉动压力测试信号具备极强的电磁干扰能力。

91.其所建立的螺旋桨5调速系统可有利于模型内设备的布置安装,具备推广使用的价值。

92.本发明专利提供的应用于风洞1中水下航行体尾部脉动压力测试装置及方法,能够实现水下航行体尾部脉动压力的详细、精准测试,同时本发明中所述的螺旋桨5调速系统能够显著的改善水下航行模型及其周边的电磁环境,应用于其他带桨航行体模型试验中,其有利于提升其他带桨航行体模型试验测试的精准度,并大幅度的增加了模型尾部腔体内的可用空间;本发明对于测试模型2及其周边微小信号的可靠传输、模型内电气电子设备的配置非常有益。

93.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1