基于机器视觉的验布方法与流程

1.本发明涉及一种用于检测运行中织物疵点的方法,特别是涉及一种基于机器视觉的验布方法,属于织物疵点检测方法技术领域。

背景技术:

2.织物疵点的产生直接影响织物质量、外观和性能,并导致生产企业的利润受损。因此,按照织物检验国家标准,对织物外观质量逐匹检验,以检测布面的纱疵、织疵等缺陷,并对其做相应标记,是高品质织物生产过程中最为关键的检测工序,疵点检测是纺织企业产品质量控制中的重要一环。

3.目前国内纺织企业大都采用人工验布方法,通过裸眼依据经验判断布面上是否存在疵点,并对疵点进行分类,因受人眼生理结构所限及布面疵点细小等因素,导致检测速度慢,漏检率和误检率高,检验质量不稳定;而且人工验布无法实现连续、高速的检测,无法生成可用数据,并增加了企业用工成本,无法满足现代纺织生产的要求。

4.随着图像处理技术的发展,使用基于机器视觉与图像分析技术的自动验布机替代人工疵点检测是纺织行业自动化与信息化发展的必然趋势。

5.现有采用机器视觉与图像分析技术的自动验布方法,例如中国实用新型专利zl201920914133.8名称为集成于织机上的机器视觉验布系统、zl201921480443.x名称为一种用于服装生产的验布机、zl202120803793.6名称为一种紧凑型智能验布机,中国发明专利zl201110052541.5名称为基于机器视觉的织物疵点在线自动检测方法及其装置、中国发明专利申请202010218387.3名称为一种采用人工智能技术进行自动化验布的智能验布机、中国发明专利申请202010429520.x名称为一种定型机机尾在线式自动验布机及验布方法、中国发明专利申请201910322831.3名称为一种运用于验布机的图像采集系统等等,都公开了采用一个或数个工业相机,通过一个或数个光源对织物打光,工业相机拍摄待检验织物,获取实时图像,中央处理单元采用图像处理算法对实时图像进行分析处理,得出待检验织物的疵点类型、疵点位置、疵点面积和疵点等级。

6.但是,上述采用机器视觉与图像分析技术的自动验布方法,在实际工作过程中存在以下缺点:(1)织物疵点一般可分为纺纱疵点、织造疵点、印染疵点,其种类繁多、形式各异,疵点的形状、大小、方向及表现形式各不相同,在用于拍摄织物疵点的光源系统上,需保证相机所获取的图像有良好的清晰度和对比度,能清晰发现织物疵点,不同类别的织物疵点需采用能适合该疵点的视觉照明技术,例如采用正光源的正面照明技术,可拍摄织物正面成像的疵点,如飞花织入、粗结、褶皱、色点和污渍等;采用背光源的背光照明技术,可拍摄光线透射后成像的疵点,如断经、断纬、稀密路以及破洞等;采用暗场照明或与织物平面之间小入射角的掠射光照明技术,对于织造花型的织物表面图案,可以创造强烈的影子,能提升图像对比度,获得高清晰度图像,从而可拍摄到织造过程中的异径、异纬、花型失常、错花和局部组织错误等。因此,视觉照明方案直接影响拍摄的织物图像质量和应用效果,是织物

疵点检测的关键,也就是说,需要对各疵点分组归类,不同疵点需要采用不同的相机和/或光源,也即成像条件必须不相同。而上述验布方法,拍摄所有疵点都是采用同样的相机、同样的光源,例如,拍摄所有疵点都是采用一台相机、一个光源;又如,拍摄所有疵点采用数个相机、数个光源,但数个光源对织物的照射角度完全相同,等等,因此,采集的织物图像质量差,相机拍摄到的织物图像,仅能用于检测某种疵点,而其它种类的疵点无法检测到,而图像质量差引起的误差,是不能用软件纠正的,导致织物疵点漏检严重。

7.(2)在织物疵点图像处理算法上,通常可归纳为三个方向:基于频域变换的方法、基于统计方法和基于模型的方法。基于频域变换的gabor变换,综合频域和空域的特征,效果明显,但不适合高速检测系统;fft变换,检测速度较快,一定程度上削弱了疵点的信息;基于统计方法的灰度共生矩阵作为分类特征效果显著,但灰度共生矩阵维数很大,实时性难以保证;基于模型法的wold纹理模型对经、纬疵点检测效果明显,但对油污、斑点检测不佳。所以,图像处理算法都有各自的适用情形与局限性,对种类繁多形式各异的织物疵点都缺乏自适应性。

8.对于各种疵点图像,需要从图像处理算法的区分效果、计算量、灵敏度、有效性、识别种类以及工艺要求等诸方面综合,需要采用与该种疵点图像最适配对应的图像处理算法进行分析处理,才能准确得到该种疵点数据,且满足工艺要求。而上述验布方法,对所有疵点图像都是采用同样的图像处理算法,导致不能准确得到所有疵点数据,不能保证疵点检测的可操作性、准确性与检测精度。

9.另外,市场上某些国外织物疵点检测系统,如比利时barco公司的织机疵点在线检测系统、瑞士uster公司的fabriscan及以色列evs的自动验布系统。这些自动检测系统价格非常昂贵,然而使用状况并不理想,主要表现在检测系统对织物品种的适应性较差,部分组织结构的织物存在疵点漏检。

技术实现要素:

10.本发明要解决的技术问题是提供一种基于机器视觉的验布方法,该方法能更准确在线检测织物疵点,避免漏检,能更好监控织物品质,满足现代纺织生产要求。

11.为解决上述技术问题,本发明采用这样一种基于机器视觉的验布方法,沿织物运行路径设置至少两个织物疵点检测机构,所述至少两个织物疵点检测机构分别采集织物同一区域在不同成像条件下的图像,所述不同成像条件下的图像分别对应不同疵点特征,中央处理单元采用与所述不同疵点特征相对应的图像处理算法对所述不同成像条件下的图像对应分析处理,得到所述织物同一区域的疵点数据,中央处理单元连续得到织物其余区域的疵点数据,并得到织物所有疵点数据,所述至少两个织物疵点检测机构与中央处理单元连接。

12.作为本发明的一种优选实施方式,所述至少两个织物疵点检测机构包括五个织物疵点检测机构或者五个中的任意两个织物疵点检测机构的组合,所述五个织物疵点检测机构分别为第一织物疵点检测机构、第二织物疵点检测机构、第三织物疵点检测机构、第四织物疵点检测机构和第五织物疵点检测机构,所述第一~第五织物疵点检测机构沿织物运行路径间隔设置。

13.作为本发明的一种优选实施方式,所述第一织物疵点检测机构检测对象包括织物

的断经、断纬、稀密路以及破洞,所述第二织物疵点检测机构检测对象包括织物的飞花织入、粗结、褶皱、色点和污渍,所述第三织物疵点检测机构检测对象包括织物的擦伤、异径、异纬、花型失常、错花和局部组织错误,所述第四织物疵点检测机构检测对象包括织物的异质纤维,所述第五织物疵点检测机构检测对象包括织物的原样色差、前后色差和左中右色差。

14.作为本发明的一种优选实施方式,所述第一织物疵点检测机构包括第一工业相机和背光源,第一工业相机、背光源与中央处理单元连接,所述第一工业相机设置在织物的上方,所述背光源设置在织物的下方,中央处理单元采用包括基于hough变换和gabor滤波的图像处理算法或者基于深度学习的图像处理算法对第一工业相机采集的图像进行分析处理,得到所述运行织物同一区域的断经、断纬、稀密路以及破洞疵点数据,所述第一工业相机的测量分辨率≤0.2mm。

15.作为本发明的另一种优选实施方式,所述第一织物疵点检测机构包括3d相机,所述3d相机与中央处理单元连接,所述3d相机设置在织物的上方,所述3d相机采用结构光对织物进行扫描,中央处理单元采用包括双目图像恢复的图像处理算法或者基于深度学习的图像处理算法对3d相机采集的图像进行分析处理,得到所述运行织物同一区域的断经、断纬、稀密路以及破洞疵点数据。

16.作为本发明的一种优选实施方式,所述第二织物疵点检测机构包括第二工业相机和正光源,第二工业相机、正光源与中央处理单元连接,所述第二工业相机和正光源设置在织物的上方,中央处理单元采用包括基于频域筛状滤波器的图像处理算法或者基于深度学习的图像处理算法对第二工业相机采集的图像进行分析处理,得到所述运行织物同一区域的飞花织入、粗结、褶皱、色点和污渍疵点数据。

17.作为本发明的一种优选实施方式,所述第三织物疵点检测机构包括第三工业相机和掠射光源,第三工业相机、掠射光源与中央处理单元连接,所述第三工业相机、掠射光源设置在织物的上方,中央处理单元采用包括基于深度学习的图像处理算法对第三工业相机采集的图像进行分析处理,得到所述运行织物同一区域的擦伤、异径、异纬、花型失常、错花和局部组织错误疵点数据。

18.作为本发明的一种优选实施方式,所述第四织物疵点检测机构包括第四工业相机和偏振光源,第四工业相机、偏振光源与中央处理单元连接,所述第四工业相机镜头加装偏振镜,第四工业相机和偏振光源设置在织物的上方,中央处理单元采用包括基于灰度共生矩阵的图像处理算法或者基于深度学习的图像处理算法对第四工业相机采集的图像进行分析处理,得到所述运行织物同一区域的的异质纤维疵点。

19.作为本发明的一种优选实施方式,所述第五织物疵点检测机构包括彩色相机和d65照明光源,彩色相机、d65照明光源与中央处理单元连接,所述彩色相机和d65照明光源设置在织物的上方,中央处理单元采用包括基于hsi颜色空间的色差检测图像处理算法或者基于深度学习的图像处理算法对彩色相机采集的图像进行分析处理,得到所述运行织物同一区域的原样色差、前后色差和左中右色差疵点。

20.作为本发明的一种优选实施方式,所述中央处理单元为验布机的电控器,或者是独立设置的具有人机界面的数字控制器或者嵌入式控制系统或者工控机。

21.采用上述方法后,本发明具有以下有益效果:

为保证纺纱疵点、织造疵点、印染疵点检测的分类记录标出、疵点的评分考核,提高系统可操作性、准确性与检测精度,降低各种类疵点漏检率及误判率,本发明沿织物运行路径设置至少两个织物疵点检测机构,优选有五个,每个织物疵点检测机构的成像条件不同,也就是说,本发明针对不同的疵点特征,采用不同的相机和/或光源,例如针对断经、断纬、稀密路以及破洞疵点,采用第一工业相机和背光源,或者采用3d相机;而针对飞花织入、粗结、褶皱、色点和污渍疵点,本发明采用第二工业相机和正光源;针对擦伤、异径、异纬、花型失常、错花和局部组织错误疵点,本发明采用第三工业相机和掠射光源,等等,而且,本发明针对不同的疵点图像,分别采用与其相对应的图像处理算法进行分析处理,例如针对第一工业相机和背光源成像条件下采集的图像,采用对应断经、断纬、稀密路以及破洞疵点的图像处理算法进行分析处理,例如采用基于hough变换和gabor滤波的图像处理算法,等等。也就是说,本发明针对不同的疵点特征,采用不同成像条件疵点图像,并且采用与疵点特征对应的图像处理算法进行分析处理,从而能更准确在线检测织物疵点,避免漏检,提高检测效率,能更好监控织物品质,满足现代纺织生产要求。

22.本发明验布方法,能实现连续、高速的检测,检测质量稳定,对织物品种的适应性广。

附图说明

23.以下结合附图对本发明的具体实施方式作进一步的详细说明。

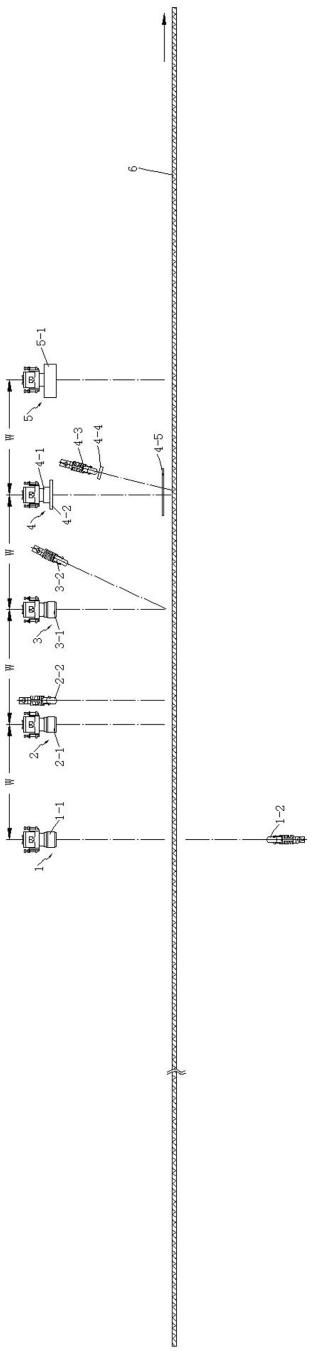

24.图1为本发明基于机器视觉的验布方法的一种检测结构示意图。

25.图2为图1的俯视示意图,图中未示织物疵点检测机构。

26.图3为本发明中3d相机标定部分流程图。

27.图4为本发明中织物三维骨架疵点识别部分流程图。

28.图5为本发明中频域筛状滤波器的图像处理算法部分流程图。

具体实施方式

29.参见图1、2,本发明提供了一种基于机器视觉的验布方法,沿织物6运行路径设置至少两个织物疵点检测机构,所述至少两个织物疵点检测机构与中央处理单元连接,所述至少两个织物疵点检测机构分别采集织物同一区域在不同成像条件下的图像,所述不同成像条件下的图像分别对应不同疵点特征,中央处理单元采用与所述不同疵点特征相对应的图像处理算法对所述不同成像条件下的图像对应分析处理,得到所述织物同一区域的疵点数据,中央处理单元连续得到织物其余区域的疵点数据,并得到织物所有疵点数据。在本发明中,所述至少两个织物疵点检测机构优选沿织物6运行路径间隔设置如图1所示,当然也可以沿织物6幅向间隔或上下设置图中未示,所述至少两个织物疵点检测机构通过有线或无线电信号与中央处理单元连接。参见图1,当所述至少两个织物疵点检测机构沿织物6运行路径间隔设置时,中央处理单元根据织物疵点检测机构相互间隔的距离以及织物运行的速度,即可计算出织物从一个织物疵点检测机构到达另一织物疵点检测机构的时间,从而通过控制各织物疵点检测机构开始采集图像的时间,即可采集到织物同一区域在不同成像条件下的图像,同理,通过所述至少两个织物疵点检测机构连续采集织物其余区域在不同成像条件下的图像,中央处理单元经上述处理即可连续得到织物其余区域的疵点数据,最

终得到织物所有疵点数据,所述疵点数据包括织物的疵点类型、疵点位置、疵点面积和疵点等级等。

30.作为本发明的一种优选实施方式,参见图1,所述至少两个织物疵点检测机构包括五个织物疵点检测机构或者五个中的任意两个织物疵点检测机构的组合,所述五个织物疵点检测机构分别为第一织物疵点检测机构1、第二织物疵点检测机构2、第三织物疵点检测机构3、第四织物疵点检测机构4和第五织物疵点检测机构5,所述第一~第五织物疵点检测机构1~5沿织物运行路径依次或任意间隔设置,所述五个中的任意两个织物疵点检测机构的组合是指可以是第一和第二织物疵点检测机构组合,也可以是第三和第五织物疵点检测机构组合,还可以是第二与第四织物疵点检测机构组合等等,在本发明中,所述第一~第五织物疵点检测机构1~5相互之间可以等间距设置,例如相互之间的距离w为一设定值,如w设定为1米、1.5米、2米、3米等,当然,也可以不等间距设置,即相互之间的距离w不相同;各织物疵点检测机构通过有线或无线电信号与中央处理单元连接。

31.作为本发明的一种优选实施方式,所述第一织物疵点检测机构1检测对象包括织物的断经、断纬、稀密路以及破洞,所述第二织物疵点检测机构2检测对象包括织物的飞花织入、粗结、褶皱、色点和污渍,所述第三织物疵点检测机构3检测对象包括织物的擦伤、异径、异纬、花型失常、错花和局部组织错误,所述第四织物疵点检测机构4检测对象包括织物的异质纤维,所述第五织物疵点检测机构5检测对象包括织物的原样色差、前后色差和左中右色差。

32.作为本发明的一种优选实施方式,参见图1、2,所述第一织物疵点检测机构1包括第一工业相机1-1和背光源1-2,第一工业相机1-1、背光源1-2通过有线或无线电信号与中央处理单元连接,所述第一工业相机1-1设置在织物6的上方,所述背光源1-2设置在织物6的下方,中央处理单元采用包括基于hough变换和gabor滤波的图像处理算法或者基于深度学习的图像处理算法对第一工业相机1-1采集的图像例如a区域的图像进行分析处理,得到所述织物同一区域例如a区域的断经、断纬、稀密路以及破洞疵点数据,所述第一工业相机1-1的测量分辨率≤0.2mm,第一工业相机1-1可采用线阵或面阵工业相机,背光源1-2可采用红外光。在本发明中,根据工业相机的拍摄范围,可将织物6分成若干个区域,如图2中所示的a~l个区域,另外,所述第一工业相机1-1可以是一个,即通过一个第一工业相机1-1拍摄一个区域例如a区域的图像,当然第一工业相机1-1也可以有数个,譬如,数个相机沿织物幅向排布,即通过数个第一工业相机1-1同时拍摄一个区域例如a区域的部分图像,然后中央处理单元将每一个第一工业相机1-1拍摄的部分图像进行拼接、融合处理,得到整个区域例如a区域覆盖织物幅宽的图像。所述背光源1-2可以是一个,也可以有数个。在本发明中,所述基于hough变换和gabor滤波的图像处理算法是一种公知算法,首先,可以利用hough变换来得到纹理特征的主方向,对图像进行灰度化后,完成骨架处理;对图像边界进行差分和hough变换处理;设置阈值来提取某个角度上叠加程度较高的点,这些点所在的角度就是图像纹理特征的向量角,其次,将gabor滤波g

f (x,y)和β(x,y)卷积,即β

f (x,y)=β(x,y)

⊕

gf(x,y)=β(x,y){exp{-}} 式中:(x0,y0)为gabor滤波的中心位置;(α,β)为gabor滤波中高斯函数的尺度因子;

分别为gabor滤波的方向和频率, ,根据织物的纹理疏密程度可确定的大小,对卷积结果取模,即得其输出图像,即b

f (x,y)=

┃bf (x,y)

┃

,最后,利用最大熵对图像bf(x,y)进行分割,获得图像tf(x,y);采用异或操作的方式,对纹理的两个方向所得到的图像进行融合,得到的图像为r(x,y)= t1(x,y)

ꢀ⊕

t2(x,y);因融合后的图像可能不连续,需通过形态学操作得到图像p(x,y)。然后进行孤立点消除操作,可以得到较好的疵点分割图像q(x,y),包含疵点详细信息。另外,中央处理单元也可采用基于深度学习的图像处理算法,包括采集或调用足量的断经、断纬、稀密路以及破洞疵点图像并建立疵点图像训练集;对疵点图像训练集进行滤波处理,然后对滤波处理后的疵点图像训练集中的每幅图像作傅里叶变换,得到疵点图像训练集的频谱图,并对所述频谱图进行二值化处理,得到疵点图像训练集的二值化频谱图;构建并训练深度卷积神经网络分类模型,深度卷积神经网络分类模型包括卷积层、全连接特征层、全连接分类层和分类器,深度卷积神经网络分类模型中的各个层之间通过神经元相互连接,利用所述二值化频谱图训练所述深度卷积神经网络分类模型,实现对疵点图像训练集中的图像正确分类识别;使用训练好的深度卷积神经网络分类模型对第一工业相机1-1采集的图像例如a区域的图像进行分析处理,得到所述织物同一区域例如a区域的断经、断纬、稀密路以及破洞疵点数据。

33.作为本发明的另一种优选实施方式,所述第一织物疵点检测机构1包括3d相机,3d相机通过有线或无线电信号与中央处理单元连接,图中未示,所述3d相机包括两台高速相机,也可以采用双目相机,设置在织物的上方,所述3d相机采用结构光优选mems编码光栅结构光对织物进行扫描,中央处理单元采用包括双目图像恢复的图像处理算方法或者基于深度学习的图像处理算法对相机采集的图像进行分析处理,得到所述织物同一区域的断经、断纬、稀密路以及破洞疵点数据。在本发明中,所述双目图像恢复的图像处理算法利用vc开发平台处理强大的数字运算解算和opencv强大的图像处理模块,完成相机的标定,以及三维空间环境的建立。该图像处理算法分两个过程,即相机标定部分以及织物三维骨架疵点识别部分,相机标定部分流程见图3,织物三维骨架疵点识别部分流程见图4。针对在线实时检测,采用投射一幅固定的编码彩色光栅,在识别光栅上采用rgb彩色空间,而后对其进行预处理、细化,为建立织物三维骨架打下基础,引用最小二乘法解算左右匹配图像坐标转换到三维坐标中,其中,相机的内外参数由标定过程得出,最后对三维骨架数据进行分类,识别疵点并相应分类。进一步的,为提高运算速度,应用两坐标分析数据法把三维织物骨架的三维坐标转换到二维空间坐标系对数据处理,能快速得到所述织物同一区域的断经、断纬、稀密路以及破洞疵点数据。

34.作为本发明的一种优选实施方式,参见图1、2,所述第二织物疵点检测机构2包括第二工业相机2-1和正光源2-2,第二工业相机2-1、正光源2-2通过有线或无线电信号与中央处理单元连接,所述第二工业相机2-1和正光源2-2设置在织物6的上方,中央处理单元采用包括基于频域筛状滤波器的图像处理算法或者基于深度学习的图像处理算法对第二工业相机2-1采集的图像例如a区域的图像进行分析处理,得到所述织物同一区域例如a区域的飞花织入、粗结、褶皱、色点和污渍疵点数据。同第一实施例,所述第二工业相机2-1、正光源2-2可以是一个,也可以有数个。第二工业相机2-1可采用线阵或面阵工业相机,正光源2-2采用可见光。在本发明中,所述基于频域筛状滤波器的图像处理算法是一种

公知算法,通常包括首先由傅里叶变换得到含有疵点的织物频谱图,再设计频域滤波器来去除正常的纹理背景并保留疵点信息,经过傅里叶逆变换进行重构,得到去除正常纹理的图像,最后通过高斯平滑后的二值化分割得出疵点图像,对获得的织物图像进行傅立叶变换,将高斯平滑后的频域图使用最大类间方差法完成二值化操作,然后通过分割出的粒子面积大小筛选进行粒子滤波,通过粒子参数确定频域滤波器所需参数,将滤波后的频域图进行傅立叶逆变换得到重构灰度图,在进行otsu分割、形态学处理得到疵点图像,参见图5。该算法检测速度快,可迅速得到所述织物同一区域例如a区域的飞花织入、粗结、褶皱、色点和污渍疵点数据。另外,中央处理单元也可采用基于深度学习的图像处理算法,包括采集或调用足量的飞花织入、粗结、褶皱、色点和污渍疵点图像并建立疵点图像训练集;对疵点图像训练集进行滤波处理,然后对滤波处理后的疵点图像训练集中的每幅图像作傅里叶变换,得到疵点图像训练集的频谱图,并对所述频谱图进行二值化处理,得到疵点图像训练集的二值化频谱图;构建并训练深度卷积神经网络分类模型,深度卷积神经网络分类模型包括卷积层、全连接特征层、全连接分类层和分类器,深度卷积神经网络分类模型中的各个层之间通过神经元相互连接,利用所述二值化频谱图训练所述深度卷积神经网络分类模型,实现对疵点图像训练集中的图像正确分类识别;使用训练好的深度卷积神经网络分类模型对第二工业相机2-1采集的图像例如a区域的图像进行分析处理,得到所述织物同一区域例如a区域的飞花织入、粗结、褶皱、色点和污渍疵点数据。

35.作为本发明的一种优选实施方式,参见图1、2,所述第三织物疵点检测机构3包括第三工业相机3-1和掠射光源3-2,第三工业相机3-1、掠射光源3-2通过有线或无线电信号与中央处理单元连接,所述第三工业相机3-1、掠射光源3-2设置在织物6的上方,中央处理单元采用包括基于深度学习的图像处理算法对第三工业相机3-1采集的图像例如a区域的图像进行分析处理,得到所述织物同一区域例如a区域的擦伤、异径、异纬、花型失常、错花和局部组织错误疵点数据。同第一实施例,所述第三工业相机3-1、掠射光源3-2可以是一个,也可以有数个。第三工业相机3-1可采用线阵或面阵工业相机。在本发明中,所述基于深度学习的图像处理算法是一种公知算法,包括采集或调用足量的擦伤、异径、异纬、花型失常、错花和局部组织错误疵点图像并建立疵点图像训练集;对疵点图像训练集进行滤波处理,然后对滤波处理后的疵点图像训练集中的每幅图像作傅里叶变换,得到疵点图像训练集的频谱图,并对所述频谱图进行二值化处理,得到疵点图像训练集的二值化频谱图;构建并训练深度卷积神经网络分类模型,深度卷积神经网络分类模型包括卷积层、全连接特征层、全连接分类层和分类器,深度卷积神经网络分类模型中的各个层之间通过神经元相互连接,利用所述二值化频谱图训练所述深度卷积神经网络分类模型,实现对疵点图像训练集中的图像正确分类识别;使用训练好的深度卷积神经网络分类模型对第三工业相机3-1采集的图像例如a区域的图像进行分析处理,得到所述织物同一区域例如a区域的擦伤、异径、异纬、花型失常、错花和局部组织错误疵点数据。

36.作为本发明的一种优选实施方式,参见图1、2,所述第四织物疵点检测机构4包括第四工业相机4-1和偏振光源,所述第四工业相机4-1镜头加装偏振镜4-2,所述偏振光源由三基色光源4-3加偏振片4-4构成,第四工业相机4-1和偏振光源设置在织物6的上方,第四工业相机4-1、偏振光源通过有线或无线电信号与中央处理单元连接。工作时,三基色光穿过偏振片,再由透明/半透明膜片4-5透射或漫反射后,投射到织物6表面,这样相

机成像会产生不同于织物纤维的颜色或亮度,轻松提取织物上异质纤维的特征信息。中央处理单元采用包括基于灰度共生矩阵的图像处理算法或者基于深度学习的图像处理算法对第四工业相机4-1采集的图像例如a区域的图像进行分析处理,得到所述织物同一区域例如a区域的的异质纤维疵点。同第一实施例,所述第四工业相机4-1和偏振光源可以是一个,也可以有数个。第四工业相机4-1可采用线阵或面阵工业相机。在本发明中,所述基于灰度共生矩阵的图像处理算法是一种公知算法,将采集到的图案灰度图像和标准图案灰度图像获得第一灰度分布序列和第二灰度分布序列;利用第一灰度分布序列和第二灰度分布序列对应元素差值对待检测图案灰度图像的像素点分类获得像素点类别图像;计算像素点类别图像中各像素点灰度共生矩阵获得该像素点为疵点的概率;将待检测图案灰度图像中每个像素点的灰度值转变为该像素点为疵点的概率获得疵点共生表示图像;对疵点共生表示图像进行阈值分割获得疵点区域,从而识别织物中的疵点。另外,中央处理单元也可采用基于深度学习的图像处理算法,包括采集或调用足量的异质纤维疵点图像并建立疵点图像训练集;对疵点图像训练集进行滤波处理,然后对滤波处理后的疵点图像训练集中的每幅图像作傅里叶变换,得到疵点图像训练集的频谱图,并对所述频谱图进行二值化处理,得到疵点图像训练集的二值化频谱图;构建并训练深度卷积神经网络分类模型,深度卷积神经网络分类模型包括卷积层、全连接特征层、全连接分类层和分类器,深度卷积神经网络分类模型中的各个层之间通过神经元相互连接,利用所述二值化频谱图训练所述深度卷积神经网络分类模型,实现对疵点图像训练集中的图像正确分类识别;使用训练好的深度卷积神经网络分类模型对第四工业相机4-1采集的图像例如a区域的图像进行分析处理,得到所述织物同一区域例如a区域的异质纤维疵点数据。

37.作为本发明的一种优选实施方式,参见图1、2,所述第五织物疵点检测机构5包括彩色相机5-1和d65照明光源,彩色相机5-1、d65照明光源通过有线或无线电信号与中央处理单元连接,所述d65照明光源为彩色相机5-1的内置光源,所述彩色相机5-1和d65照明光源设置在织物的上方,中央处理单元采用包括基于hsi颜色空间的色差检测图像处理算法或者基于深度学习的图像处理算法对彩色相机5-1采集的图像例如a区域的图像进行分析处理,得到所述织物同一区域例如a区域的原样色差、前后色差和左中右色差疵点。同第一实施例,所述彩色相机5-1和d65照明光源可以是一个,也可以有数个。在本发明中,所述基于hsi颜色空间的色差检测图像处理算法是一种公知算法,通常包括图像分割、图像预处理和颜色特征提取。采用一种设定阈值图像分割方法完成图像分割,针对图像颜色出现的色偏、噪声点及颜色信息点不连续等失真现象,对图像进行预处理操作,完成颜色信息的调整;采用一种自动迭代调整gamma色偏校正算法实现获取图像颜色信息的真实度还原,采用一种基于hsi颜色空间的彩色直方图均衡化来提高图像颜色的整体对比度,改进滤波处理算法完成多余噪声点和织物纹理特征的去除,最后用一种基于k-means聚类算法完成图像信息的颜色特征提取。在进行颜色评定时,运用cielab色彩空间分析颜色特征,将提取的颜色特征信息代入到常用的色差评价公式,计算色差结果,得到所述织物同一区域例如a区域的原样色差、前后色差和左中右色差疵点。色差评价公式可以是公知的cmc(l:c)或cie94色差公式或ciede2000色差公式等。另外,中央处理单元也可采用基于深度学习的图像处理算法,包括采集或调用足量的原样色差、前后色差和左中右色差疵点图像并建立疵点图像训练集;对疵点图像训练集进行滤波处理,然后对滤波处理后的疵点图像训练集中的每幅

图像作傅里叶变换,得到疵点图像训练集的频谱图,并对所述频谱图进行二值化处理,得到疵点图像训练集的二值化频谱图;构建并训练深度卷积神经网络分类模型,深度卷积神经网络分类模型包括卷积层、全连接特征层、全连接分类层和分类器,深度卷积神经网络分类模型中的各个层之间通过神经元相互连接,利用所述二值化频谱图训练所述深度卷积神经网络分类模型,实现对疵点图像训练集中的图像正确分类识别;使用训练好的深度卷积神经网络分类模型对彩色相机5-1采集的图像例如a区域的图像进行分析处理,得到所述织物同一区域例如a区域的原样色差、前后色差和左中右色差疵点数据。

38.作为本发明的一种优选实施方式,所述中央处理单元为验布机的电控器,或者是独立设置的具有人机界面的数字控制器例如ddc数字控制器或者嵌入式控制系统或者工控机等,图中未示。

39.作为本发明的一种优选工作过程,参见图1、2,沿织物6运行路径设置五个织物疵点检测机构,分别为第一织物疵点检测机构1、第二织物疵点检测机构2、第三织物疵点检测机构3、第四织物疵点检测机构4和第五织物疵点检测机构5,所述第一~第五织物疵点检测机构1~5沿织物6运行路径依次等间距设置,相互之间的距离w可设置为例如1米,所述第一~第五织物疵点检测机构1~5分别采集织物同一区域例如a区域在不同成像条件下的图像,具体是,首先第一工业相机1-1采用背光源拍摄a区域的断经、断纬、稀密路以及破洞疵点图像,根据织物6运行速度例如1米/1秒以及w为1米,在第一工业相机1-1拍摄后过1秒,中央处理单元启动第二工业相机2-1采用正光源拍摄a区域的飞花织入、粗结、褶皱、色点和污渍疵点图像,在第二工业相机2-1拍摄后过1秒,中央处理单元启动第三工业相机3-1采用掠射光源拍摄a区域的擦伤、异径、异纬、花型失常、错花和局部组织错误疵点图像,在第三工业相机3-1拍摄后过1秒,中央处理单元启动第四工业相机4-1采用偏振光源拍摄a区域的异质纤维疵点图像,在第四工业相机4-1拍摄后过1秒,中央处理单元启动彩色相机5-1采用d65光源拍摄a区域的原样色差、前后色差和左中右色差疵点图像,可见上述不同成像条件下的图像分别对应不同疵点特征,中央处理单元采用与所述不同疵点特征相对应的图像处理算法对所述不同成像条件下的图像对应分析处理,参见上述实施例,得到所述织物同一区域例如a区域的疵点数据,同理,织物6在连续运行过程中,中央处理单元可得到织物b区域的疵点数据以及c~l各个区域的疵点数据,中央处理单元根据织物6各区域a~l的疵点数据得到织物6所有疵点数据,所述疵点数据包括织物的疵点类型、疵点位置、疵点面积和疵点等级等。

40.经过测试,本发明能准确在线检测织物疵点,避免了漏检,能实现连续、高速的检测,检测质量稳定,取得了良好的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1