一种齿轮健康状态监测系统及其监测方法与流程

1.本发明属于机械设备健康监测技术领域,具体涉及一种齿轮健康状态监测系统及其监测方法。

背景技术:

2.驱动机构中齿轮的健康状态直接影响到桨轴的运行可靠性及安全性。齿轮因其形状为圆弧状难于安装传感器,无法在齿轮运行过程中进行健康状态检测,传统故障检测措施通常为在检修过程中对齿轮进行超声波探伤,检查齿轮是否存在内部缺陷,但该方式不能监测能够直观体现齿轮运行健康状态的重要参数,例如运行温度、振动加速度、应变等,评价不够全面、直观,严重影响到驱动机构的运行可靠性及安全性。

技术实现要素:

3.本发明的目的是克服现有技术存在的上述问题,提供一种能全面、直观反映齿轮健康状态的齿轮健康状态监测系统及其监测方法。

4.为实现以上目的,本发明提供了以下技术方案:一种齿轮健康状态监测系统,所述监测系统包括数据处理模块、与齿轮上的齿一一对应的多个监测模块,所述监测模块包括固定在齿轮齿根处的功能切换模块、贴合固定在齿轮齿身表面的柔性基材,所述柔性基材上靠近齿身顶端处、靠近齿身一侧的部位、靠近齿身另一侧的部位分别设置有振动加速度监测单元、温度监测单元、应变监测单元,所述同一监测模块中的功能切换模块与振动加速度监测单元、温度监测单元、应变监测单元信号连接,所述数据处理模块与每个监测模块中的功能切换模块信号连接;所述振动加速度监测单元、温度监测单元、应变监测单元分别用于监测齿轮上齿的振动加速度、温度、应变;所述功能切换模块用于切换同一监测模块中振动加速度监测单元、温度监测单元、应变监测单元中任意一个工作;所述数据处理模块用于根据监测到的齿的振动加速度、温度、应变判断齿的健康状态并发出报警提示。

5.所述柔性基材由纳米纤维薄膜材料制成。

6.所述温度传感器的采样频率为50hz,所述加速度传感器采样频率为1khz,所述应变传感器采样频率为10khz。

7.所述同一监测模块中的功能切换模块与振动加速度监测单元、温度监测单元、应变监测单元之间,以及数据处理模块与每个监测模块中的功能切换模块之间均通过无线信号通讯。

8.一种齿轮健康状态监测系统的监测方法,所述监测方法依次包括以下步骤:s1、在驱动机构驱动齿轮转动前,所述数据处理模块控制每个齿上的功能切换模块均切换温度监测单元开始工作,此时振动加速度监测单元、应变监测单元均不工作;

s2、所述温度监测单元实时采集齿轮转动时齿的温度,并将齿的实时温度通过对应的功能切换模块发送至数据处理模块;s3、所述数据处理模块将由步骤s2得到的每个齿的实时温度一一与环境温度进行比较,若齿的实时温度与环境温度的差值大于预设温度差值阈值,则判定该齿的温度存在异常,发出报警信息并进入步骤s4,否则返回步骤s2;s4、所述数据处理模块控制在步骤s3中温度存在异常的齿上的功能切换模块切换振动加速度监测单元开始工作,此时温度监测单元、应变监测单元均不工作;s5、所述振动加速度监测单元实时采集齿的振动加速度,并将齿的实时振动加速度通过对应的功能切换模块发送至数据处理模块;s6、所述数据处理模块将由步骤s5得到的实时振动加速度一一与预设振动加速度阈值进行比较,若齿的实时振动加速度大于预设振动加速度阈值,则判定该齿的振动过大,发出报警信息并进入步骤s7,否则返回步骤s5;s7、所述数据处理模块控制在步骤s6中存在振动过大的齿上的功能切换模块切换应变监测单元开始工作,此时温度监测单元、振动加速度监测单元均不工作;s8、所述应变监测单元实时采集齿的应变,并将齿的实际应变通过对应的功能切换模块发送至数据处理模块;s9、所述数据处理模块将由步骤s8得到的实际应变一一与预设应变阈值进行比较,若齿的实际应变大于预设应变阈值,则判定该齿的结构存在损伤,发出报警信息,否则返回步骤s8。

9.步骤s3中,所述设定温度差值阈值为5℃。

10.步骤s6中,所述预设振动加速度阈值为3g。

11.步骤s9中,所述预设应变阈值为50με。

12.与现有技术相比,本发明的有益效果为:本发明一种齿轮健康状态监测系统包括数据处理模块、与齿轮上的齿一一对应的多个监测模块,监测模块包括固定在齿轮齿根处的功能切换模块、贴合固定在齿轮齿身表面的柔性基材,柔性基材上靠近齿身顶端处、靠近齿身一侧的部位、靠近齿身另一侧的部位分别设置有振动加速度监测单元、温度监测单元、应变监测单元,同一监测模块中的功能切换模块与振动加速度监测单元、温度监测单元、应变监测单元信号连接,数据处理模块与每个监测模块中的功能切换模块信号连接,使用时,对齿轮上每个齿的温度、振动加速度、应变依次进行监测,根据监测到的实时温度判断每个齿的温度是否异常,根据监测到的实时振动加速度每个齿的振动是否过大,根据监测到的实时应变判断每个齿的结构是否有损伤,在温度异常、振动过大或结构有损伤时发出报警提示,该设计一方面,通过特制的监测模块将齿的温度、振动加速度、应变均纳入监测范围,使最终的健康状态监测结果更直观、全面,另一方面,通过功能切换模块切换监测模块的监测对象,同一时间段内仅监测齿轮一种故障,大大降低了数据采集量和运算量,提高了系统运行效率,另外,由于监测模块与齿轮上的齿一一对应设置,使齿轮故障定位能精准到齿上,定位精准。因此,本发明不仅在保证健康状态监测直观、全面的同时提高了系统运行效率,而且对齿轮故障定位精准到齿,精准率好。

附图说明

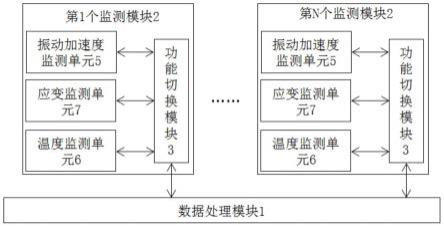

13.图1为本发明中监测系统的结构示意图。

14.图2为本发明中监测系统的控制原理图。

15.图3为本发明中监测方法的流程图。

16.图中,数据处理模块1、监测模块2、功能切换模块3、柔性基材4、振动加速度监测单元5、温度监测单元6、应变监测单元7。

具体实施方式

17.下面结合说明书附图和具体实施方式对本发明作进一步的说明。

18.参见图1至图3,一种齿轮健康状态监测系统,包括数据处理模块1、与齿轮上的齿一一对应的多个监测模块2,所述监测模块2包括固定在齿轮齿根处的功能切换模块3、贴合固定在齿轮齿身表面的柔性基材4,所述柔性基材4由纳米纤维薄膜材料制成,柔性基材4上靠近齿身顶端处、靠近齿身一侧的部位、靠近齿身另一侧的部位分别设置有振动加速度监测单元5、温度监测单元6、应变监测单元7,所述同一监测模块2中的功能切换模块3与振动加速度监测单元5、温度监测单元6、应变监测单元7通过无线信号通讯,所述温度传感器的采样频率为50hz,所述加速度传感器采样频率为1khz,所述应变传感器采样频率为10khz,所述数据处理模块1与每个监测模块2中的功能切换模块3通过无线信号通讯;上述齿轮健康状态监测系统的监测方法,依次按以下步骤进行:s1、在驱动机构驱动齿轮转动前,所述数据处理模块1控制每个齿上的功能切换模块3均切换温度监测单元6开始工作,此时振动加速度监测单元5、应变监测单元7均不工作;s2、所述温度监测单元6实时采集齿轮转动时齿的温度,并将齿的实时温度通过对应的功能切换模块3发送至数据处理模块1;s3、所述数据处理模块1将由步骤s2得到的每个齿的实时温度一一与环境温度进行比较,若每个齿的实时温度与环境温度的差值均小于或等于预设温度差值阈值,则返回步骤s2,若齿的实时温度与环境温度的差值大于预设温度差值阈值,则判定该齿的温度存在异常,发出报警信息,操作人员在收到该报警信息后可通过启动风扇的方式对温度存在异常的齿进行降温10min,若经降温后齿的实时温度与环境温度的差值仍然大于预设温度差值阈值,则进入步骤s4,否则返回步骤s2,其中,所述设定温度差值阈值为5℃;s4、所述数据处理模块1控制在步骤s3中温度存在异常的齿上的功能切换模块3切换振动加速度监测单元5开始工作,此时温度监测单元6、应变监测单元7均不工作;s5、所述振动加速度监测单元5实时采集齿的振动加速度,并将齿的实时振动加速度通过对应的功能切换模块3发送至数据处理模块1;s6、所述数据处理模块1将由步骤s5得到的实时振动加速度一一与预设振动加速度阈值进行比较,若每个齿的实时振动加速度均小于或等于预设振动加速度阈值,则返回步骤s5,若齿的实时振动加速度大于预设振动加速度阈值,则判定该齿的振动过大,发出报警信息,操作人员在收到该报警信息后可对安装螺钉紧固性进行检查,若检查后齿的实时振动加速度仍然大于预设振动加速度阈值,则进入步骤s7,否则返回步骤s5,其中,所述预设振动加速度阈值为3g;s7、所述数据处理模块1控制在步骤s6中存在振动过大的齿上的功能切换模块3切

换应变监测单元7开始工作,此时温度监测单元6、振动加速度监测单元5均不工作;s8、所述应变监测单元7实时采集齿的应变,并将齿的实际应变通过对应的功能切换模块3发送至数据处理模块1;s9、所述数据处理模块1将由步骤s8得到的实际应变一一与预设应变阈值进行比较,若每个齿的实际应变均小于或等于预设应变阈值,则返回步骤s8,若齿的实际应变大于预设应变阈值,则判定该齿的结构存在损伤,发出报警信息,操作人员可在收到该报警信息后对驱动机构停机检查,人工确认齿的损伤程度后更换齿轮,随后返回步骤s8,其中,所述预设应变阈值为50με。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1