表面缺陷检测系统及表面检测产线的制作方法

1.本发明大致涉及工件表面检测技术领域,尤其是一种表面缺陷检测系统及表面检测产线。

背景技术:

2.对于具有高精度加工要求的工件来说,在后续加工或出厂交付前需要对工件的表面进行检测,以判断工件表面是否存在斑点、凸起、凹坑、划痕、色差等缺陷,是判断工件合格与否的必要过程。

3.对于工件中的侧面、转角等小尺寸平面,或不平整的弧形平面等表面进行缺陷检测难度较大,通常情况下采用人工检测或直接放弃检测,不仅成本较高,而且标准难以统一,检测的准确率无法保证。现有的应用于大平面缺陷检测的设备和工位无法应用于侧面或不规则小平面的检测,不仅检测精度难以满足要求,而且检测的覆盖范围同样受到硬件设备的限制,无法保证覆盖全部被检测表面,而且现有的表面缺陷检测方法需要设置平行光源或无限远点光源,在对具有一定弧度的表面进行表面缺陷检测时,光源和相机设置难度极大,因此需要提供一种新型的表面缺陷检测系统。

4.背景技术部分的内容仅仅是发明人所知晓的技术,并不当然代表本领域的现有技术。

技术实现要素:

5.针对现有技术中的一个或多个缺陷,本发明提供一种表面缺陷检测系统,根据本发明的方案1,表面缺陷检测系统包括:

6.支撑结构,所述支撑结构用于固定被检测物体,所述被检测物体具有第一特征面,所述第一特征面为外凸或内凹,且具有一定弧度的表面;和

7.第一检测子系统,所述第一检测子系统包括:

8.第一图像获取装置,所述第一图像获取装置的光轴大致垂直于所述第一特征面的切向,所述第一特征面位于所述第一图像获取装置的视野范围内,并能够相对于所述第一图像获取装置以预设路径运动;所述第一图像获取装置配置成能够获取所述被检测物体的第一特征面的像素矩阵图像;以及

9.至少两个第一光源,至少两个所述第一光源以不同的入射角照射向所述第一特征面,形成条状的照射范围,且至少两个第一光源形成的条状照射范围重合,并与所述第一图像获取装置的光轴方向相交。

10.方案2,根据本发明的方案1,其中所述第一光源包括两个条形光源,两个条形光源分别设置于所述第一图像获取装置的两侧。

11.方案3,根据本发明的方案2,其中两个条形光源分别发射红色光束和蓝色光束。

12.方案4,根据本发明的方案2,其中设置于所述第一图像获取装置两侧的条形光源以所述第一图像获取装置的光轴为对称轴对称设置。

13.方案5,根据本发明的方案1,其中所述第一图像获取装置与所述第一特征面在其光轴方向上的距离能够在

±

10毫米的范围内调整,以改变像距;所述第一图像获取装置与所述第一特征面在其光轴方向上的距离取值范围为97-123毫米。

14.方案6,根据本发明的方案1,其中所述第一光源相对于所述第一特征面的切向的入射角度可调,入射角度的调节范围为10-50

°

。

15.方案7,根据本发明的方案1,其中所述第一光源相对于所述第一特征面的切向的距离为110-150毫米。

16.方案8,根据本发明的方案1,所述表面缺陷检测系统还包括第二检测子系统,所述被检测物体包括第二特征面,所述第二特征面为长条状平面;

17.所述第二检测子系统包括:

18.第二图像获取装置,所述第二图像获取装置配置成能够获取所述第二特征面的图像;所述第二特征面能够相对于所述第二图像获取装置平移,并大致保持与第二图像获取装置的距离不变;和

19.多个第二光源,多个所述第二光源以不同的入射角照射向所述第二特征面,形成条状的照射范围,并且多个第二光源形成的条状照射范围部分重合,并与第二图像获取装置的光轴相交。

20.方案9,根据本发明的方案8,其中多个所述第二光源根据照射方向分为横向光源组和纵向光源组,所述横向光源组在所述第二特征面上形成的条状照射范围的长边和所述纵向光源组在所述第二特征面上形成的条状照射范围的长边大致垂直。

21.方案10,根据本发明的方案9,其中所述横向光源组在所述第二特征面上形成的条状照射范围的长边方向与所述第二特征面长条状的延伸方向相同。

22.方案11,根据本发明的方案8,其中所述被检测物体包括多个第一特征面,相邻第一特征面经由所述第二特征面连接,并围成封闭或半封闭范围;

23.所述被检测物体以预设路径平移和旋转,在平移过程中保持所述第二特征面与所述第二图像获取装置的光轴方向夹角固定;在旋转过程中保持所述第一特征面的切向与所述第一图像获取装置的光轴大致垂直。

24.方案12,根据本发明的方案11,包括两组独立控制的第一检测子系统,两组所述第一检测子系统分别设置于所述第二检测子系统的两侧。

25.方案13,根据本发明的方案11,其中所述第二图像获取装置的光轴与所述纵向光源组在所述第二特征面上形成的条状照射范围的长边方向大致垂直;所述横向光源组包括至少两个条形光源,并分别设置于所述第二图像获取装置在所述纵向光源组在所述第二特征面上形成的条状照射范围长边方向的两侧。

26.方案14,根据本发明的方案13,其中所述纵向光源组包括至少两个条形光源,并设置于所述第二图像获取装置在所述第二特征面长边方向的同一侧。

27.方案15,根据本发明的方案13,其中所述第二图像获取装置的光轴与所述第二特征面的法向的夹角取值范围为0-50

°

,并在该角度范围内可调。

28.方案16,根据本发明的方案13,其中所述第二图像获取装置与所述第二特征面在其光轴方向上的距离能够在

±

10毫米的范围内调整,以改变像距;所述第二图像获取装置与所述第二特征面在其光轴方向上的距离取值范围为97-123毫米。

29.方案17,根据本发明的方案13,其中所述横向光源组中条形光源在所述第二特征面法线两侧的入射角度为35-75

°

,并在该角度范围内可调。

30.方案18,根据本发明的方案13,其中所述横向光源组中条形光源与所述第二特征面沿其入射方向上的距离取值范围为100-180毫米。

31.方案19,根据本发明的方案14,其中所述纵向光源组中条形光源的入射角度为35-75

°

,并在该范围内可调。

32.方案20,根据本发明的方案14,其中所述纵向光源组中条形光源与所述第二特征面沿其入射方向上的距离取值范围为100-180毫米。

33.方案21,根据本发明的方案9,其中所述横向光源组中的条形光源和所述纵向光源组中的条形光源分别发射红色光束和蓝色光束。

34.方案22,根据本发明的方案8,所述表面缺陷检测系统还包括第三检测子系统,所述被检测物体包括第三特征面,所述第三特征面为长条状弧面;

35.所述第三检测子系统包括:

36.第三图像获取装置,所述第三图像获取装置配置成能够获取所述第三特征面的图像;所述第三特征面能够相对于所述第三图像获取装置平移,并大致保持与第三图像获取装置的距离不变;和

37.多个第三光源,多个所述第三光源以不同的入射角照射向所述第三特征面,形成条状的照射范围,并且多个第二光源形成的条状照射范围部分重合,并与第三图像获取装置的光轴相交。

38.方案23,根据本发明的方案22,其中所述第三图像获取装置的光轴与所述第三特征面的弧顶连线相交。

39.方案24,根据本发明的方案23,其中多个所述第三光源根据照射方向分为平行光源组和垂直光源组,所述平行光源组在所述第三特征面上形成的条状照射范围的长边方向与所述第三特征面的弧顶连线平行;所述垂直光源组在所述第三特征面上形成的条状照射范围的长边方向与所述第三特征面的弧顶连线大致垂直。

40.方案25,根据本发明的方案24,其中所述第三特征面的长边与所述第二特征面的长边连接,所述被检测物体以预设路径平移,以使所述第三特征面相对于所述第三图像获取装置平移,且第三特征面弧顶连线与所述第三图像获取装置的光轴的夹角固定。

41.方案26,根据本发明的方案24,其中所述第三图像获取装置的光轴与所述垂直光源组在所述第三特征面上形成的条状照射范围的长边方向大致垂直。

42.方案27,根据本发明的方案24,其中所述平行光源组包括一个或多个条形光源,并设置于所述第三特征面弧顶连线的一侧或两侧。

43.方案28,根据本发明的方案22,其中所述第三图像获取装置的光轴与所述第三特征面弧顶连线的夹角取值范围为40-90

°

,并在该角度范围内可调。

44.方案29,根据本发明的方案22,其中所述第三图像获取装置与所述第三特征面在其光轴方向上的距离能够在

±

10毫米的范围内调整,以改变像距;所述第三图像获取装置与所述第三特征面在其光轴方向上的距离取值范围为97-123毫米。

45.方案30,根据本发明的方案24,其中所述平行光源组中条形光源的光束与所述第三特征面的切向夹角范围为70-90

°

,并在该角度范围内可调。

46.方案31,根据本发明的方案24,其中所述平行光源组中条形光源与所述第三特征面沿其入射方向上的距离取值范围为100-180毫米。

47.方案32,根据本发明的方案24,其中所述垂直光源组中条形光源的光束与所述第三特征面的弧顶连线的夹角范围为40-80

°

,并在该角度范围内可调。

48.方案33,根据本发明的方案24,其中所述垂直光源组中条形光源与所述第三特征面沿其入射方向上的距离取值范围为100-180毫米。

49.方案34,根据本发明的方案22,其中所述第三图像获取装置配置成能够改变与所述第二图像获取装置之间的相对距离,以使当所述被检测物体旋转时,所述第三图像获取装置与所述第三特征面的距离固定。

50.方案35,根据本发明的方案24,其中所述垂直光源组中的条形光源和所述平行光源组中的条形光源分别发射红色光束和蓝色光束。

51.方案36,根据本发明的方案22,其中所述表面缺陷检测系统还包括控制单元,所述控制单元与所述第二光源和所述第三光源信号连接;多个所述第二光源能够单独控制开启或关闭,多个所述第三光源能够单独控制开启或关闭;所述控制单元控制所述第二光源和所述第三光源以预设的时序开启和关闭。

52.方案37,本发明还包括一种表面缺陷检测方法,应用如前所述的表面缺陷检测系统,所述表面缺陷检测方法包括:

53.分别获取多个光源的入射角度,以及图像获取装置的光轴相对于对应的被检测表面的角度;

54.获取对应的被检测表面在不同光源照射下的图像,并根据不同光源对应的图像获得被检测表面中被照射部分与光源对应的灰度值;

55.根据灰度值,对应光源的入射角度,以及图像获取装置的光轴相对于被检测表面的角度,计算表面法向量和/或被检测表面中被照射部分的光泽度;

56.根据表面法向量,计算被检测表面中被照射部分的曲率;

57.根据被检测表面中被照射部分的曲率和/或光泽度,判断被检测表面的表面缺陷。

58.方案38,根据本发明的方案37,其中多个光源的入射角度,以及图像获取装置的光轴相对于被检测表面的角度通过表面缺陷检测系统标定获得。

59.方案39,本发明还包括一种表面检测产线,所述表面检测产线包括如前所述的表面缺陷检测系统。

60.与现有技术相比,本发明的实施例提供了一种表面缺陷检测系统,其中第一检测子系统通过第一图像获取装置获取第一特征面的像素矩阵图像,能够应用于外凸或内凹,且具有一定弧度的表面缺陷检测,提高了被检测物体中特殊形状表面缺陷检测的自动化程度和智能程度,能够保证表面缺陷检测的准确性,克服了对于小尺寸或异形面的表面缺陷检测过程中硬件设备设置困难的问题,是对被检测物体中大平面表面缺陷检测的有效补充。本发明还包括一种表面缺陷检测方法的实施例,应用前述的表面缺陷检测系统,能够对小尺寸面或异形面进行表面缺陷检测,并且引入光源入射角度和图像获取装置的光轴角度,计算被检测表面的曲率和光泽度,提高了表面缺陷检测的准确度。本发明还包括一种表面检测产线的实施例,应用前述的表面缺陷检测系统。

附图说明

61.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

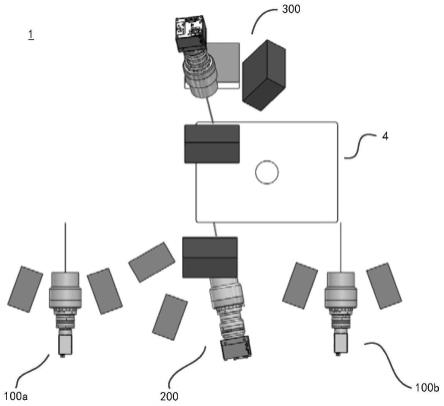

62.图1a和图1b是本发明的一个实施例中表面缺陷检测系统的俯视图;

63.图2a是本发明的一个实施例中第一检测子系统的示意图;

64.图2b是本发明的一个实施例中第一检测子系统的俯视图;

65.图3a是本发明的一个实施例中第二检测子系统的示意图;

66.图3b是本发明的一个实施例中第二检测子系统的俯视图;

67.图3c是本发明的一个实施例中第二检测子系统的侧面视图;

68.图4a是本发明的一个实施例中第三检测子系统的示意图;

69.图4b是本发明的一个实施例中第三检测子系统的侧面视图;

70.图4c是本发明的一个实施例中第三检测子系统的侧面45

°

视图;

71.图5a-图5h依次是本发明的一个实施例中被检测物体的运动路径示意图;

72.图6是本发明的一个实施例中表面缺陷检测系统的结构框图;

73.图7a是本发明的一个实施例中被检测物体中第一特征面的示意图;

74.图7b是本发明的一个实施例中被检测物体中第二特征面的示意图;

75.图7c是本发明的一个实施例中被检测物体中第三特征面的示意图;

76.图7d是本发明的一个实施例中被检测物体中一个拐角的结构示意图;

77.图8是本发明的一个实施例中第二光源和第三光源的时序示意图;

78.图9是本发明的一个实施例中表面缺陷检测方法的流程示意图。

具体实施方式

79.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

80.在本发明的描述中,需要理解的是,术语"中心"、"纵向"、"横向"、"长度"、"宽度"、"厚度"、"上"、"下"、"前"、"后"、"左"、"右"、"竖直"、"水平"、"顶"、"底"、"内"、"外"、"顺时针"、"逆时针"等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语"第一"、"第二"仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有"第一"、"第二"的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,"多个"的含义是两个或两个以上,除非另有明确具体的限定。

81.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语"安装"、"相连"、"连接"应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接:可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

82.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之"上"或之"下"

可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征"之上"、"上方"和"上面"包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征"之下"、"下方"和"下面"包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

83.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

84.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

85.图1a和图1b示出了根据本发明的一个实施例中表面缺陷检测系统1的具体布置形式,图2a和图2b示出了本发明的一个实施例中第一检测子系统100的具体布置形式,下面结合图1a-图2b详细描述。

86.在本实施例中,表面缺陷检测系统1包括支撑结构(图中未示出)和第一检测子系统100,其中支撑结构用于固定被检测物体4,其中固定方式可以通过夹持固定、吸附固定等借助固定机构实现,也可以仅通过被检测物体4的重力和摩擦力实现,将被检测物体4放置在支撑结构上,例如支撑结构为传送带。本实施例中的被检测物体4与第一检测子系统100之间发生相对运动,以使第一检测子系统100能够全面覆盖需要利用第一检测子系统100检测的表面。

87.被检测物体4包括第一特征面401,第一特征面401为外凸或者内凹,且具有一定弧度的表面,例如图7a所示。在常规的表面缺陷检测中,检测表面通常是大尺寸的平面,例如板材的表面检测一般指板材的正面或背面(面积最大的平面)进行检测,而对板材的侧面(狭长的矩形面)、拐角(尖角或做倒角处理的弧形面)等位置的检测难以顾及。本实施例中的第一检测子系统100能够用于对符合第一特征面401特征的表面进行检测,例如板材的拐角位置、具有弧形侧边的板材的侧面、被检测物体中凸出或内凹的特征结构的表面等。本实施例以球面或类似球面的倒角为例对第一检测子系统100进行说明。

88.第一检测子系统100包括第一图像获取装置110和至少两个第一光源120,其中第一图像获取装置110例如是工业相机,的光轴大致垂直于第一特征面401的切向,例如考第一图像获取装置110的光轴与光轴的延长线和第一特征面401的交点所在位置的切平面之间的夹角为90

°

,偏差不大于

±5°

。为保证第一检测子系统100能够覆盖第一特征面401的全部范围,需要控制第一特征面401和第一检测子系统100发生相对运动,优选的,第一检测子系统100中的第一图像获取装置110和第一光源120固定设置,通过支撑结构带动被检测物体4运动。在第一特征面401相对于第一图像获取装置110运动的过程中,由于第一特征面401具有一定弧度,第一特征面401的切向也会随之改变,在设定被检测物体4的运动路径时,可以控制被检测物体4旋转,以保证第一图像获取装置110的光轴与第一特征面401的切向保持大致垂直,如图2a中,第一图像获取装置110和第一光源120的位置保持固定,以使第

一图像获取装置110的光轴方向与其在第一特征面401上的对应位置处的切向大致垂直。

89.对于不同方向上对应的圆心角不同的球面,可以以较大的圆心角方向为转动方向,而较小的圆心角方向保持平移,以降低被检测物体4的运动复杂程度。例如对于厚度较薄,且边缘进行倒角处理的板材,如图2a中所示,可以控制板材在平面内转动,保证第一特征面401的位置在第一图像获取装置110的视野范围内即可。

90.第一图像获取装置110能够获取被检测物体4的第一特征面401的像素矩阵图像,例如选择面阵相机作为第一图像获取装置110,以尽量减少图像边缘畸变对检测结果的影响。在本发明的一个具体实施例中,第一检测子系统100用于检测拐角位置处的弧形倒角,其中第一图像获取装置110可以选择海康品牌mv-ca050-10uc型号的5m面阵相机,并配合灿锐品牌xf-ptl03711-c-vi型号的远心镜头。

91.第一检测子系统100中的第一光源120以不同的入射角照射向第一特征面401,并在第一特征面401上形成条状的照射范围,同时多个第一光源120形成的条状照射范围重合,即多个第一光源120以不同的入射角照射在第一特征面401的同一位置。由于第一特征面401具有一定的弧度,同时第一光源120与第一图像获取装置110相对位置固定,在第一特征面401相对于第一图像获取装置110运动的过程中,第一光源120的入射角也会发生变化,为防止出现部分第一光源120的照射方向与第一特征面401的切向平行的情况,本实施例中的第一检测子系统100中设置有多个第一光源120。

92.优选的,第一光源120包括两个条形光源,并且两个条形光源分别设置在第一图像获取装置110的两侧,例如图2b所示。进一步的,根据本发明的优选实施例,设置在第一图像获取装置110两侧的条形光源以第一图像获取装置110的光轴为对称轴对称设置。

93.条形光源例如是内部封装多枚激光器,并经过匀光后发出能够形成条状照射范围的光源,在本发明的一个具体实施例中,第一光源120中的两个条形光源可以分别选择嘉励品牌jl-xs-100b型号和jl-xs-100r型号光源,两种不同型号的条形光源能够分别发射红色光束和蓝色光束,由第一图像获取装置110获取不同颜色光源下的第一特征面401的图像,能够在后台将彩色图像根据颜色拆分,以获得更为准确的表面特征信息,例如发射红色光束的第一光源120和发射蓝色光束的第一光源120同时照射第一特征面401的同一位置,并通过第一图像获取装置110获取第一特征面401该位置的图像,在后续处理过程中,能够根据颜色对图像进行rgb拆分,获得第一特征面401在红色光束照射下的图像和在蓝色光束照射下的图像,进一步的,发射红色光束的第一光源120和发射蓝色光束的第一光源120照射范围的方向不同,在后续计算过程中能够分别计算两个不同方向上的曲率,本发明的优选实施例将第一光源120设置成分别发射红色光束和蓝色光束能够提高表面缺陷检测的效率,两个条形光源能够同时开启,拆分过程在后续图像处理过程中进行。例如表面缺陷检测系统1中还可以设置检测模块,如工业计算机,能够接收第一图像获取装置130获取的图像,并按照预设的处理过程和计算方法计算表面缺陷检测结果,获得表面缺陷点的类型、范围以及位置。

94.同时本实施例中,第一光源120在第一特征面401上形成的条状照射范围还与第一图像获取装置110的光轴方向相交,即第一图像获取装置110的光轴正对第一光源120形成的条状照射范围。以避免出现条状照射范围偏离第一图像获取装置110的中心,导致图像精确度下降的问题。

95.在实际应用中,被检测物体4转动时难以保证第一特征面401与第一图像获取装置110的距离适中保持固定,即像距不变,容易出现失焦的情况,导致图像的清晰度下降。针对这一问题,可以选择能够在一定范围内自动调节的镜头与第一图像获取装置110相配合,进一步的,在本发明的优选实施例中,第一图像获取装置110与第一特征面401在其光轴方向上的距离设置成能够在

±

10毫米的范围内调整,用于改变像距,以获取尽量清晰的图像。结合本发明的具体实施例,第一图像获取装置110与第一特征面401在其光轴方向上的距离取值范围为97-123毫米,例如是110毫米,具体可以根据第一图像获取装置110的成像特征,第一特征面401的表面特征以及对于第一特征面401的检测精度要求选择,并提供

±

10毫米的调整范围,例如设置电机,根据第一特征面401和第一图像获取装置110的距离带动第一图像获取装置110在调整范围内移动。

96.如图2b所示,第一光源120相对于第一特征面401的切向的入射角度针对不同第一特征面401的表面特征可调,例如第一特征面的漫反射系数越大,第一光源120入射角的选择范围越大,具体的,入射角度的调节范围为10-50

°

。进一步的,第一光源120相对于第一特征面的切向的距离为110-150毫米,优选为130毫米,并尽量避开第一图像获取装置110的位置,以避免相互干扰。

97.如图1a和图1b所示,根据本发明的优选实施例,表面缺陷检测系统1还包括第二检测子系统200,用于对被检测物体4的第二特征面402进行检测,第二特征面402为长条形的平面,其中长边的长度远大于短边的长度,例如图7b中所示,第二特征面402是平面上凸起的侧壁,或第二特征面402为板材的侧平面,大致为矩形,并且矩形长边的长度远大于短边的长度,形成长条形的平面,当然,在本发明的部分实施例中,第二特征面402也可以是其他形状,例如具有厚度变化的板材,其侧面的边缘可能是折线或曲线,同样属于长条形的平面。针对第二特征面402一类的细长平面,现有的表面缺陷检测系统难以自动化检测,通常由人工配合手持式设备进行检测,效率低下,准确度不足。而直接将针对大平面的表面缺陷检测系统应用在第二特征面402及类似的平面上时,表面缺陷检测系统结构复杂。而本实施例中提供的第二检测子系统200能够用于对第二特征面402进行表面缺陷检测。

98.第二检测子系统200可以与第一检测子系统100可以设置在不同位置,第一特征面401和第二特征面402在不同的工位处依次进行检测。优选的,第二检测子系统200与第一检测子系统100固定设置在同一工位,例如图1a和图1b中所示,在被检测物体4运动的过程中,第一特征面401和第二特征面402同时进行检测,或随被检测物体4的运动过程,分别进行检测。

99.如图3a-图3c所示,第二检测子系统200包括第二图像获取装置210和多个第二光源220。第二图像获取装置210能够获取第二特征面402的图像,第二特征面402能够相对于第二图像获取装置210平移,并大致保持于第二图像获取装置210的距离不变,进一步的,调整第二特征面402和第二图像获取装置210的距离,以获得第二特征面402的清晰成像。根据本发明的优选实施例,第二特征面402由支撑结构带动运动,第二图像获取装置210固定设置。

100.如图3a所示,多个第二光源220以不同的入射角照射向第二特征面402,并在第二特征面402上形成条状的照射范围,同时多个第二光源220形成的条状的照射范围部分重合。进一步的,第二图像获取装置210的光轴与第二光源220形成的条状的照射范围相交。第

二光源220同样可以选择条形光源,以获得条状的照射范围,例如通过一维阵列排列的多个激光器和匀光片封装组成条形光源。在本发明的具体实施例中,第二图像获取装置210可以选择dalsa品牌的la-gc-02k05b型号的2k线扫相机,并配合灿锐品牌的xf-ptl03716-c-vi型号的远心镜头使用。第二光源220可以选择cst品牌的cst-2lpg100-r-ts型号的线扫条光,和cst-2lpg100-b-ts型号的线扫条光,两种型号的线扫条光分别能够发射红色光束和蓝色光束,通过第二图像获取装置210获得不同颜色光源照射下的图像,经过拆分后能够提高表面特征精度。

101.本实施例通过第二光源220照射第二特征面402的部分区域,同时利用第二图像获取装置210获取第二特征面402的图像,根据图像分析第二特征面402的表面情况。随着被检测物体4的平移,第二光源220照射在第二特征面402上的位置同样发生变化,直至对第二特征面402的全部位置完成检测。

102.根据本发明的优选实施例,第二光源220可以根据照射方向不同分为横向光源组221和纵向光源组222,其中横向光源组221在第二特征面402上形成的条状照射范围的长边与纵向光源组222在第二特征面402上形成的条状照射范围的长边大致垂直,以提高表面检测的精度,偏差不大于

±5°

,以形成两个方向的照射范围,分别用于计算第二特征面402在两个方向上的曲率,简化被检测物体4的运动过程,控制第二特征面402相对于第二检测子系统200平移即可。进一步的,在本发明的优选实施例中,横向光源组221在第二特征面402上形成的条状照射范围的长边方向与第二特征面402的延伸方向相同,相应的,纵向光源组222在第二特征面402上形成的条状照射范围的长边方向与第二特征面402的延伸方向大致垂直,例如图3a中所示,其中第二特征面402的延伸方向可以用长边方向表示。在本发明的优选实施例中,横向光源组221能够发射蓝色光束,纵向光源组222能够发射红色光束,或二者相反。本实施例中将第二光源220设置成发射不同颜色的光,同样能够提高第二特征面402的表面检测效率,两种颜色的第二光源220同时开启照射第二特征面402。

103.在表面缺陷检测中,平面板材是常见的被检测物体4,如图7d所示,平面板材的拐角位置可能会进行倒角处理,即形成符合第一特征面401特征的弧形面,被检测物体4包括多个第一特征面401,即拐角位置,和多个第二特征面402,即侧边位置,相邻的第一特征面401经由第二特征面402连接,并围成封闭的或半封闭的范围。以圆角矩形板材为例,包括4个第一特征面401和4个第二特征面402,共同围成圆角矩形。对于部分拐角位置不进行倒角处理的板材,例如矩形板材中的4个拐角位置中2个拐角不进行倒角处理,即被检测物体4包括2个第一特征面,4个第二特征面402,其中第二特征面402可以直接连接,形成直角的拐角位置。

104.在本发明的优选实施例中,被检测物体4以预设的路径平移和旋转,在平移的过程中,保持其中一个第二特征面402与第二图像获取装置210的光轴方向成一个固定的夹角,进一步的,保持第二特征面402与第二图像获取装置210在第二图像获取装置210的光轴方向上的距离大致相等,即在平移过程中保持像距固定。在被检测物体4旋转的过程中,保持第一特征面401的切向始终与第一图像获取装置110的光轴大致垂直,确保第一特征面401的表面检测精度,同样的,通过控制被检测物体4旋转时的旋转轴的位置,保持第一特征面401与第一图像获取装置110的距离固定。

105.如图1a和图1b所示,表面缺陷检测系统1包括两组独立控制的第一检测子系统

100,两组第一检测子系统100分别设置在第二检测子系统200的两侧,用于针对第二特征面402两端均具有第一特征面401的被检测物体4,以提高表面缺陷检测系统1的效率,被检测物体4的平移和旋转过程在后续实施例中展开说明。

106.如图3c所示,第二图像获取装置210的光轴与纵向光源222在第二特征面402上形成的条状照射范围的长边方向大致垂直。以图3c的视角为例,纵向光源组222的长边方向为左右方向,第二图像获取装置210的光轴在第二特征面402上的投影为垂直于图3c中视角的方向,即第二图像获取装置210的光轴位于垂直于纵向光源组222形成的条状照射范围的长边的平面内,以减少获取的图像在边缘位置发生的畸变,偏差不大于

±5°

,对于因加工精度或装配误差导致的角度偏差,可以在获取图像后,通过后续的算法优化,对较小的倾斜量进行补偿,对第二图像获取装置210获取的图像进行校正,但当第二图像获取装置210的倾斜量较大时,即使通过算法优化进行校正,同样会导致图像精度大幅下降,进而影响表面缺陷检测结果。

107.如图3a和图3c所示,根据本发明的优选实施例,横向光源组221至少包括两个条形光源221-1,并且两个条形光源221-1分别设置在第二图像获取装置210在纵向光源组222在第二特征面402上形成的条状照射范围长边方向的两侧,例如纵向光源组222在第二特征面402上形成的条状照射范围的长边方向为图3c中视角下的左右方向,横向光源组221中的两个条形光源221-1分别设置在第二图像获取装置210的左右两侧,从不同的方向照射向第二特征面402。

108.在本发明的具体实施例中,如图3b所示,第二图像获取装置210的光轴与第二特征面402的法向的夹角取值范围为0-50

°

,并在该角度范围内可调,第二图像获取装置210的光轴与第二特征面402的法向的夹角可以根据第二特征面402的材质以及第二光源220的入射角度选择,例如对于接近镜面反射的材质,为获得足够多的进光,第二图像获取装置210的光轴需接近入射光的反射角方向。

109.进一步的,第二图像获取装置210与第二特征面402在其光轴方向上的距离能够在

±

10毫米的范围内调整,以改变像距,获取清晰度更高的图像,避免出现失焦情况。在本发明的一个具体实施例中,第二图像获取装置210与第二特征面402在其光轴方向上的距离取值范围为97-123毫米,优选为110毫米。

110.如图3c所示,在本发明的优选实施例中,横向光源组221中的条形光源221-1在第二特征面402法线两侧的入射角度为35-75

°

,并在该角度范围内可调。本实施例中的第二检测子系统200用于对第二特征面402进行检测,在实际应用中,第二特征面402尺寸较小,并且通常位于被检测物体4的侧面,因此第二特征面402上沾染灰尘杂物的可能性较低,为简化第二检测子系统200的结构,本实施例不设置具有大入射角度的第二光源220。进一步的,纵向光源组222中条形光源222-1的入射角度为35-75

°

,并在该范围内可调。其中第二光源220的入射角度同样根据第二特征面402的反射提醒选特性设计。在本发明的具体实施例中,横向光源组221和纵向光源组222中的条形光源与第二特征面402沿其入射方向上的距离取值范围为100-180毫米,例如是100毫米、120毫米、140毫米等。第二光源220中的条形光源的入射距离可以相同,也可以不同,优选均为140毫米。

111.如图3a和图3b所示,在第二检测子系统200中,纵向光源组222包括至少两个条形光源222-1,并且两个第二条形光源222-1设置在第二图像获取装置210在第二特征面402的

长边方向的同一侧,例如在图3b的视角中,第二特征面402的长边方向为左右方向,纵向光源组222中的两个条形光源222-1设置在第二图像获取装置210的左侧或右侧。

112.图5a-图5h依次示出了根据本发明的一个实施例中被检测物体4的运动路径,下面结合图5a-图5h对被检测物体4的运动路径进行说明。

113.以圆角矩形板材为例,其中包括4个第一特征面401和4个第二特征面402,并且第一特征面401和第二特征面402间隔设置。为便于描述,将4个第一特征面401分别命名为401a、401b、401c和401d,4个第二特征面402根据其位置分别命名为402ab、402bc、402cd和402da。本实施例中的表面缺陷检测系统1包括两组第一检测子系统100,如图5所示,分别命名为100a和100b,被检测物体4在支撑结构的带动下运动,运动过程包括平移和旋转,平移和旋转交替进行共分为8个运动阶段。

114.如图5a所示,在第一个运动阶段,被检测物体4平移,平移经过第二检测子系统200的检测范围,对第二特征面402ab进行检测。被检测物体4平移至第二特征面402ab与第一特征面401b的连接位置进入第一检测子系统100b的检测范围后,进入第二个运动阶段,如图5b所示,被检测物体4旋转,利用第一检测子系统100b对第一特征面401b进行检测。在被检测物体4旋转90

°

后,进入第三个运动阶段,如图5c所示,被检测物体4以与第一个运动阶段相反的平移方向平移,再次经过第二检测子系统200的检测范围,对第二特征面402bc进行检测。在第二特征面402bc和第一特征面401c的连接位置进入第一检测子系统100a的检测范围后,进入第四个运动阶段,如图5d所示,被检测物体4旋转,利用第一检测子系统100a对第一特征面401c进行检测。在被检测物体4旋转90

°

后,进入第五个运动阶段,如图5e所示,被检测物体4以与第一个运动阶段相同的平移方向平移,再次经过第二检测子系统200的检测范围,对第二特征面402cd进行检测。在第二特征面402cd和第一特征面401d的连接位置进入第一检测子系统100b的检测范围后,进入第六个运动阶段,如图5f所示,被检测物体4旋转,利用第一检测子系统100b对第一特征面401d进行检测。在被检测物体4旋转90

°

后,进入第七个运动阶段,如图5g所示,被检测物体4以与第一个运动阶段相反的平移方向平移,再次经过第二检测子系统200的检测范围,对第二特征面402da进行检测。在第二特征面402da和第一特征面401a的连接位置进入第一检测子系统100a的检测范围后,进入第八个运动阶段,如图5h所示,被检测物体4旋转,利用第一检测子系统100a对第一特征面401a进行检测,在旋转90

°

后完成对被检测物体4一周侧边的表面缺陷检测。

115.图5仅表示本发明的一个实施例用于对圆角矩形板材的侧边进行表面缺陷检测的过程,对于其他形状的被检测物体4的表面缺陷检测,可以根据具体的形状和第一特征面401与第二特征面402的位置关系,调整被检测物体4的运动过程,和第一检测子系统100和第二检测子系统200的位置和数量即可。

116.如图1a和图1b所示,在本发明的优选实施例中,表面缺陷检测系统1还包括第三检测子系统300,用于对被检测物体4中的第三特征面403进行检测,第三特征面403为长条形的弧面,其中长条形的弧面指第三特征面403的长边长度远大于弧线的长度,例如弧形凸起的棱边、圆弧处理的包边等,例如图7c所示。

117.第三检测子系统300包括第三图像获取装置310和多个第三光源320,其中第三图像获取装置310能够获取第三特征面403的图像。其中第三特征面403能够相对于第三图像获取装置310平移,并大致保持与第三图像获取装置310的距离固定不变,同样的,优选由支

撑结构带动被检测物体4运动,以使第三特征面403能够相对于第三图像获取装置310平移运动,在对第一特征面401或第二特征面402检测的同时,可以利用第三检测子系统300对第三特征面403进行检测,以提高表面缺陷检测系统1的工作效率。优选的,本实施例中的第三图像获取装置310选择线扫相机。

118.多个第三光源320以不同的入射角照射向第三特征面403,并在第三特征面403上形成条状的照射范围。同时多个第三光源320在第三特征面403上形成的条状照射范围至少有部分重合,并且第三图像获取装置310的光轴也与第三光源320形成的条状照射范围相交。第三光源320可以选择与第二光源220规格相同的线扫条光,例如同样选择cst品牌的cst-2lpg100-r-ts型号的线扫条光,和cst-2lpg100-b-ts型号的线扫条光,优选的,第三检测子系统300与第二检测子系统200之间具有一定距离,以避免光源对不同的图像获取装置产生干扰,影响获取的图像的准确度,例如图1a和图1b所示,第二检测子系统200和第三检测子系统300分别设置两侧,被检测物体4在第二检测子系统200和第三检测子系统300的中间运动。

119.同样的,第三图像获取装置310可以选择线扫相机,在第三光源320选择彩色光源的情况下,第三图像获取装置310选择彩色线扫相机,例如dalsa品牌的la-gc-02k05b型号的2k线扫相机,并配合灿锐品牌的xf-ptl03716-c-vi型号的远心镜头使用,以提高获取图像的精确程度。

120.本实施例中的第三检测子系统300用于对第三特征面403进行表面缺陷检测,第三特征面403是长条形的弧面,例如图7c和图7d中所示,第三特征面403在其延长方向上的长度较大,而侧边的弧线长度较小。相对于第二特征面402,第三特征面403具有一定的弧度,因此第三检测子系统300中第三图像获取装置310和第三光源320在位置和角度上存在区别。

121.在本发明的优选实施例中,第三图像获取装置310的光轴与第三特征面403的弧顶连线相交,第三特征面403的弧顶连线表示在连续的轴向截面上弧线顶点的连线,对于弧度较小并且弧线长度较小的弧形面,第三图像获取装置310的光轴与第三特征面403的弧顶连线相交能够保证第三特征面403在正对光轴位置的弧线全部能够被第三图像获取装置310的视野范围覆盖,简化第三特征面403相对于第三图像获取装置310的相对运动,仅通过平移即可获得第三特征面403完整范围的图像。第三图像获取装置310的光轴与第三特征面403的弧顶连线相交,第三图像获取装置310能够照射到弧顶连线两侧的弧形面,由于第三特征面403的弧线长度较小,可以简化第三特征面403与第三图像获取装置310的相对运动形式,通过控制第三特征面403平移即可完成对第三特征面403全部范围的检测。

122.如图4a和图4b所示,多个第三光源320按照照射方向分为平行光源组321和垂直光源组322,其中平行光远组321在第三特征面403上形成的条状照射范围的长边方向与第三特征面403的弧顶连线平行,例如平行光源组321中设置有多个条形光源321-1,并且条形光源321-1沿平行于第三特征面403的延伸方向设置。垂直光源组322在第三特征面403上形成的条状的照射范围的长边方向与第三特征面403的弧顶连线大致垂直,偏差不大于

±5°

,平行光远组321和垂直光源组322形成的条状的照射范围大致垂直。进一步的,平行光源组321和垂直光源组322发射的光束颜色不同,例如平行光源组321发射红色光束,垂直光源组322发射蓝色光束,以提高第三特征面403的表面检测效率。

123.在本发明的具体实施例中,第三特征面403的长边与第二特征面402的长边连接,当被检测物体4以预设路径平移时,第三特征面403相对于第三图像获取装置310平移,并且保持第三特征面403的弧顶连线与第三图像获取装置310的光轴的夹角固定。如图7c和图7d所示,本实施例中的第三特征面403是平面板材侧边的平滑处理面,第三特征面403可以设置在第二特征面402的两侧,也可以仅设置在一侧,例如图7d中所示,第三特征面403的长度与第二特征面402的长度,或小于第二特征面402的长度,具体设置形式根据被检测物体4的使用要求选择。

124.如图1a和图1b所示,在本发明的优选实施例中,第三检测子系统300与第二检测子系统200相对设置。图5提供了对于圆角矩形形状的被检测物体4的运动过程,在对一种一个第二特征面402进行检测时,可以同时利用第三检测子系统300对该第二特征面402对边的第二特征面402相连接的第三特征面403进行检测。第三检测子系统300也可以设置在与第二检测子系统200成90

°

的方向,对于不同形状的被检测物体4,可以根据具体形状调整第二检测子系统200和第三检测子系统300的位置。对于第二特征面402的长边两侧均连接有第三特征面403的被检测物体4,即平面板材的侧边两侧均进行平滑处理,可以设置两组第三检测子系统300,同时对两侧的第三特征面403进行检测,优选的,两组第三检测子系统300之间存在一定的距离,以避免相互影响。

125.如图5所示,被检测物体4为圆角矩形平面板材,长边长度与短边长度距离不相等,因此在被检测物体4旋转过程中,第二检测子系统200和第三检测子系统300之间的距离也会发生变化,例如在对第二特征面402ab进行检测时,第三检测子系统300同时对与第二特征面402cd相连的第三特征面403进行检测,此时第二检测子系统200和第三检测子系统300之间的距离为被检测物体4的短边长度以及第二图像获取装置210的像距和第三图像获取装置310的像距之和。而在对第二特征面402bc进行检测时,第三检测子系统300同时对与第二特征面402da相连的第三特征面403进行检测,此时第二检测子系统200和第三检测子系统300之间的距离为被检测物体4的长边长度以及第二图像获取装置210的像距和第三图像获取装置310的像距之和。为实现第二检测子系统200和第三检测子系统300之间间距的变化,在本发明的优选实施例中,第三图像获取装置310能够相对于第二图像获取装置210平移,以改变两者之间的距离,当被检测物体4旋转时,保持第三图像获取装置310与第三特征面403的距离(像距)固定。优选的,第三光源320随第三图像获取装置310同步运动,以保证能够在第三特征面403上形成条状的照射范围,同时避免阻碍被检测物体4运动。

126.根据本发明的优选实施例,第三图像获取装置310的光轴与垂直光源组322在第三特征面403上形成的条状照射范围的长边方向大致垂直。同时由于第三图像获取装置310的光轴与第三特征面403弧顶连线相交,第三图像获取装置310的光轴与第三特征面403弧顶连线限定的平面,与垂直光源组322在第三特征面403上形成的条状的照射范围的长边大致垂直,例如图4c所示,第三图像获取装置310的光轴能够在该平面内以一定的角度范围调整。平行光源组321包括一个或多个条形光源321-1,并且条形光源321-1设置在第三特征面403的弧顶连线的一侧或两侧,优选为两侧,例如图4a和图4b所示,其中一个条形光源321-1可以作为补偿光源使用,同时照射向第三特征面403,避免设置在单侧的第三光源320发射的光束被弧顶遮挡,或相对于越过弧顶后的弧面的入射角过大,导致图像的亮度下降,例如当第三特征面403的弧面弧度较大或弧线长度较大时,可能存在一个条形光源321-1照射范

围无法照射到弧顶连线另一侧的情况,可以在弧顶连线的另一侧设置第二个条形光源321-1。

127.如图4b所示,在本发明的具体实施例中,第三图像获取装置310的光轴与第三特征面403的弧顶连线的夹角取值范围为40-90

°

,并在该角度范围内可调。第三图像获取装置310的光轴与第三特征面403的弧顶连线的夹角可以根据第三特征面403的材质以及第三光源320的入射角度选择,例如当对不同的被检测物体4进行检测时,可以调节第三图像获取装置310的光轴与第三特征面403的弧顶连线的夹角,以获取更为清晰的图像。

128.进一步的,第三图像获取装置310与第三特征面403在其光轴方向上的距离能够在

±

10毫米的范围内调整,以改变像距,例如如图5中所示的被检测物体,检测过程中第三图像获取装置310的位置会随被检测物体4的位置发生改变,为避免出现失焦的情况,本实施例中的第三图像获取装置310能够对像距进行微调,以获取清晰的图像。在本发明的优选实施例中,第三图像获取装置310与第三特征面403在其光轴方向上的距离取值范围为97-123毫米,优选为110毫米。

129.根据本发明的优选实施例,如图4b和图4c所示,平行光源组321和垂直光源组322中的条形光源的入射角度同样在一定角度范围内可调,具体根据第三特征面403的表面反射特性调整,例如平行光源组321中的条形光源321-1发射的光束与第三特征面403的切向的夹角范围为70-90

°

,垂直光源组322中的条形光源322-1发射的光束与第三特征面403的弧顶连线的夹角范围为40-80

°

。

130.平行光源组321和垂直光源组322中的条形光源与第三特征面403的入射方向上的取值范围为100-180毫米,优选为140毫米,具体根据第三特征面403的尺寸、条形光源发射的光束的特征等因素进行调整,例如是100毫米、120毫米、160毫米等。

131.如图6所示,根据本发明的优选实施例,表面缺陷检测系统1还包括控制单元10,控制单元10与第一检测子系统100、第二检测子系统200和第三检测子系统300信号连接,具体的,控制单元10能够控制第一检测子系统100、第二检测子系统200和第三检测子系统300的工作时序,并与支撑结构带动被检测物体4的运动过程相配合,可以预先存储有被检测物体4的运动速度、第一特征面401、第二特征面402和第三特征面403的位置和尺寸关系等。

132.进一步的,第二检测子系统200中的多个第二光源220和第三检测子系统300中的多个第三光源330能够单独控制开启和关闭。控制单元10分别与第二光源220和第三光源330信号连接,并控制第二光源220和第三光源330以预设的时序开启和关闭,以使第二图像获取装置210和第三图像获取装置310能够获得在对应的光源下的图像,用于后续计算。在本发明的一个具体实施例中,第二光源220和第三光源320的时序如图8所示,进一步的,第二图像获取装置210和第三图像获取装置310也可以以预设时序开启和关闭。具体的,可以由工控机作为统一的控制开关,例如通过使能信号控制第二光源220和第三光源220的开启和关闭,输出低电平信号时,第三光源220和第三光源320开启,输出高电平信号时,第二光源220和第三光源320关闭,并在全部检测过程中,持续以预设频率输出电压信号,以控制第二光源220和第三光源320的时序。

133.本发明还包括一种表面缺陷检测方法s100的实施例,能够利用前述实施例中所述的表面缺陷检测系统对被检测表面进行表面缺陷检测。如图9所示,在步骤s101,分别获取多个光源的入射角度,以及图像获取装置的光轴相对于被检测表面的角度,具体的,这一步

骤可以在设置表面缺陷检测系统时获得。根据本发明的优选实施例,光源的入射角度以及图像获取装置的光轴相对于被检测表面的角度可以在一定的范围内调整,以适应具有不同漫反射系数的被检测表面,本发明的实施例中不限制被检测表面为漫反射表面,对于镜面反射或半镜面反射的表面同样适用,例如各类金属板面、玻璃板面、有机高分子材料板面等。

134.在步骤s102,获取被检测表面在不同光源照射下的图像,并根据不同的光源对应的图像,获得被检测表面中被照射部分与光源相对应的灰度值。通过图像获取装置获得被检测表面的图像,具体的,图像获取装置,例如是工业相机,与多个光源的相对位置固定,并且能够拍摄到光源照射在被检测表面上的位置。在本发明的不同实施例中,可以直接获得被检测表面的灰度图,并读取灰度值,或在获得图像后,对图像进行预处理,获取灰度值。不同光源照射下的图像可以通过控制多个光源以预设的时序分别开启和关闭,也可以根据将不同的光源设置成能够发出不同颜色的光束,并同时开启,在获取图像后,根据光束颜色进行拆分,获得不同光源照射下的图像。

135.在步骤s103,根据灰度值,对应光源的入射角度,以及图像获取装置的光轴相对于被检测表面的角度,计算表面法向量和/或被检测表面中被照射部分的光泽度,其中被检测表面的光泽度可以通过镜面反射系数表示。

136.在现有的表面缺陷检测方法中,由于光源是平行光源或无限远点光源,且图像获取装置的光轴与被检测表面保持垂直,因此在计算表面法向量的过程中,并不会引入入射角度以及光轴角度的数值,具体的,以现有的利用机器视觉进行表面缺陷检测的方法中应用最广泛的halcon算法库为例,其中对于硬件设置的诸多相对位置关系的限制,以及仅能够应用于漫反射表面的表面缺陷检测的缺陷均由其计算原理导致的。

137.本实施例中提供的表面缺陷检测方法s100可以根据被检测表面的漫反射系数对光源的入射角度和图像获取装置的光轴角度进行调整,并根据光源的入射角度和图像获取装置的光轴角度计算表面法向量,能够应用于镜面反射表面和半镜面反射表面的表面缺陷检测,减少了对硬件相对位置关系的限制,并且适用范围更广。

138.在步骤s104,根据表面法向量,计算被检测表面中被照射部分的曲率。根据本发明的优选实施例,可以通过控制光源的方向,计算被检测表面中被光源照射到的部分在该方向上的曲率变化。进一步的,计算同一位置,例如同一像素坐标,在不同方向上的曲率变化,在完成被检测表面全部范围的检测后,即可输出被检测表面中曲率变化超出阈值(例如设置为超出阈值为不合格)的缺陷点,以及缺陷点在被检测表面中的位置坐标。优选的,还可以将缺陷点位置的图像进行放大显示,以便于对缺陷点进行复核,提高表面缺陷检测的可视化程度和准确程度。

139.在步骤s105,根据被检测表面中被照射部分的曲率和/或光泽度,判断被检测表面的表面缺陷,例如对于平面来说,曲率超过一定的阈值,判定为表面缺陷。当被检测表面中需要进行表面检测的范围均完成表面检测后,整个被检测表面在当前工位上的表面检测过程完成。

140.进一步的,根据本发明的优选实施例,表面缺陷检测方法还包括获取被检测表面的表面粗糙度,例如是被检测表面的实测值,被检测表面在不同光源照射下呈现的灰度值,同时也与被检测表面的表面粗糙度相关,在被检测表面确定后,表面粗糙度可以作为计算

表面法向量过程中的常数。

141.本发明的实施例将朗伯(lambert)光照数学模型改进为双向反射分布函数(bidirectional reflectance distribution function brdf),根据双向反射分布函数的理论,不同的视角下表面的亮度不同,因此在设定图像获取装置的光轴相对于被检测表面的角度后,例如对图像获取装置进行标定,可基于微表面理论(microfacet theory)的cook-torrance模型建立的brdf模型,具体的:

[0142][0143]

其中f(h,l)是菲涅尔方程(fresnel equations),g(1,v)是集合衰减因子(geometrical attenuation factor),d(h,n)是法线分布函数(normal distribution function),在本发明的优选实施例中,为简化计算过程,适应工业生产,以上三者分别可以简化为与被检测表面的表面粗糙度相关的固定常量,分别可以通过提前标定计算获得,具体的:

[0144]

菲涅尔方程表达为:

[0145]

f(h,l)=f0+(1-f0)(1-(h

·

l))5[0146]

几何衰减因子表达为:

[0147][0148][0149][0150]

k=0.5α

[0151]

法线分布函数表达为:

[0152][0153]

其中α为被检测表面的表面粗糙度,取值范围为[0,1],可以通过实际测量被检测表面,或根据被检测表面的加工过程直接获得。l为光源的入射角度,v为图像获取装置的光轴相对于被检测表面的角度,可以通过对表面缺陷检测系统中的光源和图像获取装置标定获得,根据以上表达式,被检测表面中被一个光源照射位置的图像的灰度值可以简化表述为:

[0154]

s1g1=ka+kd(n

·

l1)+ks(v

·

l1)

[0155]

式中g为获取图像的灰度值,在通过图像获取装置获取对应光源照射下的图像后,即可读取对应的灰度值,s表示对应光源的光照系数,在设置表面缺陷检测系统时直接获得。

[0156]

ka表示环境光,在具体应用中,能够控制被检测表面的检测环境,以降低应用场景中的环境光影响,使ka趋近于零,忽略环境光的影响。kd为现有的光度立体法中被检测表面的反照率,ks为被检测表面的镜面反射系数,其中ks近似等于kd的倒数,上式中,kd(n

·

l)表示被检测表面的图像中漫反射所贡献的灰度值,ks(v

·

l)表示被检测表面的图像中镜面反

射所贡献的灰度值。

[0157]

进一步的,对于分别在多个光源照射下的被检测表面的图像的灰度值可以表述为:

[0158][0159]

根据以上方程组,可以精确地计算被检测表面中在光源照射范围内的表面法向量n=(z

x

,zy,1),进而根据表面法向量n计算被检测表面中光源照射部分的曲率。

[0160]

相比于现有的表面缺陷检测计算方法,本实施例中提供的表面缺陷检测方法体现了不同光源的入射角度,以及图像获取装置的视角对被检测表面图像的灰度值的影响,在设置光源和图像获取装置的位置时更为灵活,也能够对镜面反射表面和半镜面反射表面进行表面缺陷检测,扩大了表面缺陷检测的适用范围。相较于人工目视检测,工业相机的极限分辨率优于人眼,应用本实施例中的表面缺陷检测方法,检测标准统一,精度更高,代替人工检测能够提高效率和准确率,并降低人工成本。

[0161]

其中被检测表面的镜面反射系数ks能够反映被检测表面的光泽度,可在计算表面法向量n时获得。被检测表面的光泽度,以及光泽度和曲率的结合同样用于表现被检测表面的缺陷。在实际应用中,被检测表面中存在多种不同类型的表面缺陷,对于其中只存在凸起或凹陷等形状缺陷的被检测表面,可以仅通过被检测表面的曲率,或通过被检测表面的曲率和光泽度的结合反映。对于只存在颜色异常的被检测表面,可以仅通过被检测表面的光泽度判断表面缺陷。当然,在大部分情况下,被检测表面中通常存在多种表面缺陷,可以利用曲率和光泽度分别判断不同类型的表面缺陷,或利用曲率和光泽度的结合判断表面缺陷。

[0162]

具体的,被检测表面为阳极氧化铝板的平板面,在阳极氧化铝板的加工生产过程中,被检测表面中可能存在的表面缺陷主要包括下表中的12种,其中每种表面缺陷均可以通过曲率、光泽度或曲率与光泽度的结合识别,表面缺陷与曲率和光泽度的对应关系如下表。

[0163][0164]

对于其他类型的被检测表面,同样能够通过曲率和/或光泽度获取绝大部分表面缺陷。

[0165]

本发明还包括一种表面检测产线的实施例,其中包括了前述实施例中所述的表面缺陷检测系统1,用于对被检测物体4中的异形面进行表面缺陷检测。

[0166]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1