一种透光物体缺陷检测方法与流程

1.本发明涉及透光物体缺陷检测技术领域,具体涉及一种透光物体缺陷检测 方法。

背景技术:

2.无论是天然矿物(如各种宝石等),还是人造物体(如玻璃、透镜、透明雕 刻工艺品等),透光(透明、半透明)物体在生产生活中有广泛的使用,具有光 学、商业乃至美学的价值。在大多数使用场合中,物体的缺陷(裂痕、气泡等) 被认为是一类有害的存在。例如,宝石内部的缺陷直接降低了美学和商业价值, 光学玻璃的气泡对光学性能造成了破坏,强激光造成的损伤可能使得光学元件 的功能性质产生变化。因此,对透光物体的缺陷检测就是一项有重要意义的工 作。另外,由于透光这一特性,可以方便地采用光学的方法进行检测,相比于 不透光物体,这有助于实现无损检测。

3.一个最传统的办法就是人工检测,通过裸眼或借助放大镜等辅助工具直接 去观察寻找缺陷,这在很多场景如某些玻璃生产、宝石鉴定等仍在使用。这个 方法的优势在于可以借助人的主观判断和经验,适应各类不同样品、不同缺陷 的检测;但是相应地,存在效率低、标准不统一、数据化困难、成本高等缺点。 对物体表面的缺陷进行检测或二维的缺陷检测是相对容易的,相应的方法非常 多不再赘述;而三维的缺陷检测(确定数量、位置、形状等信息)则不太容易, 现在已有很多自动化的检测方法,如专利cn207779930u的多通道面镜成像方 法、待授权专利cn112824881a的光场相机三维成像方法等都可以实现透明物 体的三维缺陷检测。但是根据其方法描述,均只能对平板或类平板(表面粗糙、 凹凸不平)样品进行检测,不能胜任对复杂三维形状透明物体(如大曲率的透 镜、复杂的玻璃工艺品等)的精确检测,究其原因,是光路不能受到显著的偏 折导致的;另外,由于这些方法本质上只获取了光强度和颜色信息,识别能力 和准确度有限。

技术实现要素:

4.针对不规则的透光物体的三维缺陷检测的问题,本技术提供一种透光物体 缺陷检测方法,旨在解决不规则的透光物体的三维缺陷检测。

5.本发明的技术方案如下:

6.本发明提供一种透光物体缺陷检测方法,包括步骤:

7.判断待测透光物体的形状是否规则,若否,配置匹配液,并将不规则的待 测透光物体完全浸没于匹配液中,将不规则的待测透光物体和匹配液配合后的 整体作为待测件;

8.将待测件置入双折射测量装置的检测台中;

9.选取n个测量方向分别对待测件进行双折射分布测量,获取n个测量方向 所对应视图的双折射分布图;

10.根据各个双折射分布图识别待测透光物体在对应视图下存在的缺陷,及识 别所述缺陷的数量、位置和形状。

11.进一步优选的,所述n大于等于3,还包括步骤:至少基于三个不同方向 视图下识

别出的缺陷的位置和形状,获得待测透光物体的三维缺陷分布。

12.进一步优选的,所述根据各个双折射分布图识别待测透光物体在对应视图 下存在的缺陷,具体包括步骤:

13.识别双折射分布图中的非透光区域和/或识别双折射分布图中的双折射异常 区域;所述非透光区域和双折射异常区域均为待测透光物体所在存的缺陷。

14.进一步优选的,所述识别所述缺陷的位置和形状,具体包括:

15.将所述非透光区域的整体作为一个缺陷,所述非透光区域的几何中心坐标 为所述缺陷的位置坐标,所述非透光区域的形状为所述缺陷的形状;

16.在所述双折射异常区域中将灰度值相同或相似的区域相连形成一个闭环区 域,将所述闭环区域作为一个缺陷,所述闭环区域的几何中心坐标为所述缺陷 的位置坐标,所述闭环区域的形状为所述缺陷的形状。

17.进一步优选的,所述待测透光物体为各向同性透光物体,所述匹配液的折 射率与所述待测透光物体的折射率相同。

18.进一步优选的,所述待测透光物体为各向异性透光物体,所述匹配液的折 射率为所述待测透光物体所存在的多个折射率所构成的折射率区间内的任意折 射率。

19.进一步优选的,若判断待测透光物体的形状为规则形状,则将待测透光物 体直接作为待测件。

20.进一步优选的,若判断待测透光物体的形状为规则形状,配置匹配液,并 将规则的待测透光物体完全浸没于匹配液中,将规则的待测透光物体和匹配液 配合后的整体作为待测件。

21.依据上述实施例的透光物体缺陷检测方法,针对不规则的透光物体,通过 配置匹配液,将不规则的待测透光物体完全浸没于匹配液中,使匹配液与不规 则的透光物体一起在任意检测方向都相当于一个厚平板,使检测光路经过待测 件时不会发生偏折,对待测透光物体的形状没有要求,可以为任意形状;进一 步,通过双折射分布图中的应力双折射异常区域及不透光区域来识别缺陷的数 量、位置和形状,即使在普通成像中与材料混为一体的特殊缺陷也可以识别。

附图说明

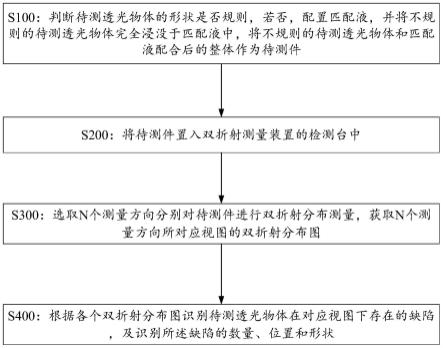

22.图1为透光物体缺陷检测方法流程图;

23.图2为获取3个测量方向视图下的双折射分布示意图;

24.图3为基于双折射分布图中双折射异常区域识别缺陷示意图;

25.图4为普通成像法识别缺陷示意图。

具体实施方式

26.下面通过具体实施方式结合附图对本发明作进一步详细说明。

27.现有透光(或透明)物体的三维缺陷检测,只获取光强度和颜色信息,对 缺陷的识别能力和准确度有限;且检测光路不能受到显著偏折,因而不能胜任 对复杂三维形状透光物体(如大曲率的透镜、复杂的玻璃工艺品等)的精确检 测。基于此,本技术提供一种透光物体缺陷检测方法,可以检测任意不规则形 状的透光物体的缺陷。

28.实施例一:

29.本实施例提供一种透光物体缺陷检测方法,如图1所示,具体包括以下步 骤。

30.s100:判断待测透光物体的形状是否规则,若否,配置匹配液,并将不规 则的待测透光物体完全浸没于匹配液中,将不规则的待测透光物体和匹配液配 合后的整体作为待测件。

31.s200:将待测件置入双折射测量装置的检测台中。

32.s300:选取n个测量方向分别对待测件进行双折射分布测量,获取n个测 量方向所对应视图的双折射分布图。

33.s400:根据各个双折射分布图识别待测透光物体在对应视图下存在的缺陷, 及识别所述缺陷的数量、位置和形状。

34.通过上述步骤s100-s400,针对不规则的透光物体,通过配置匹配液,将不 规则的待测透光物体完全浸没于匹配液中,使匹配液与不规则的透光物体一起 在任意检测方向都相当于一个厚平板,使检测光路经过待测件时不会发生偏折, 对待测透光物体的形状没有要求,可以检测任意形状的透光物体的缺陷;通过 双折射分布图中的应力双折射异常区域及不透光区域来识别缺陷的数量、位置 和形状,即使在普通成像中与材料混为一体的特殊缺陷也可以识别。下面对上 述各步骤进行详细说明。

35.在步骤s100中,判断待测透光物体的形状是否规则,若否,配置匹配液, 并将不规则的待测透光物体完全浸没于匹配液中,将不规则的待透光物体和匹 配液配合后的整体作为待测件。由于不规则的透光物体,检测光路易受偏折, 不能实现缺陷的精确检测,基于此,本技术创造性地提出针对不规则透光物体 的缺陷检测,并使用折射率匹配液校正由于透光物体形状不规则带来的光路偏 折,以适用于任意形状的透明物体的三维缺陷检测,具体的:配置相应的匹配 液,将不规则透光物体完全浸没于匹配液中,使匹配液与不规则透光物体一起 相当于一个厚平板,使任意方向的检测光路经过待测件时都不会发生偏折,可 以检测任意形状的透光物体的缺陷,从而达到对待测透光物体的形状没有要求 的效果。

36.本实施例涉及的透光物体指的是具有一定透光率的物体,对透光率的大小 不作具体限定,如,透光物体可以是透明物体,也可以是半透明物体,根据透 光物体的光学性质,在步骤s100中,匹配液的折射率选择有如下限定:

37.当待测透光物体为各向同性透光物体(如玻璃)时,则匹配液的折射率与 待测透光物体的折射率相同,进一步可以实现任意形状的三维缺陷精确检测。

38.当待测透光物体为各向异性透光物体(如晶体)时,由于各向异性材料存 在固有双折射,即,无法使得匹配液与材料的折射率完全一致(材料存在多个 略有偏差的折射率),因此匹配液不能完全校正测量光路(根据固有双折射水平 和形状复杂度存在不同程度的偏差)。在本实施例中,各向异性透光物体的匹配 液的折射率取其中某一折射率或多个折射率构成的折射率区间内任意折射率 值,来制备相应的匹配液,以此实现任意形状的三维缺陷检测,相较各向同性 透光物体对缺陷的位置和形状的检测精度略有下降。

39.在步骤s100中,若判断待测透光物体的形状为规则形状,可以采用以下两 种方式解决:

40.第一种方式:不需要配置匹配液,将待测透光物体直接作为待测件;

41.第二种方式:和不规则形状一样,配置相应的匹配液,并将规则的待测透 光物体

完全浸没于匹配液中,将规则的待测透光物体和匹配液融合后的整体作 为待测件。

42.规则形状指的是在检测中使得检测光路可以正常工作的形状,如玻璃平板; 造成不规则的原因可以是几何形状不规则,也可以是表面凹凸不平、磨砂等。

43.在步骤s200中,将待测件置入双折射测量装置的检测台中进行相应的双折 射测量,其中,双折射测量装置可以是双折射测量仪。所述的双折射测量仪可 能有多种名称或类型,如双折射测量仪、应力仪、斯托克斯相机等,故,本实 施例中的双折射测量装置指的是能够完成双折射分布测量的各类仪器。

44.在步骤s300中,选取n个测量方向分别对待测件进行双折射分布测量,获 取n个测量方向所对应视图的双折射分布图;其中,可以根据实际应用选取适 应数量的测量方向,例如,当仅需要进行二维缺陷检测时,则只需要1个测量 方向即可,此时,n为1,当需要进行三维缺陷检测时,则至少需要3个自由度 的测量方向;在本实施例中,为了实现透光物体的三维缺陷检测,优选的,n 大于等于3,进一步,待步骤s400之后,基于识别的缺陷的位置和形状,还可 以至少基于三个不同方向视图下识别出的缺陷的位置和形状,获得待测透光物 体的三维缺陷分布。

45.以3个测量方向为例,则3个测量方向所对应视图的双折射分布图如图2 所示。其中,将透光物体1置入匹配液2中,3个测量方向分别为左视探测光3、 俯视探测光4、主视探测光5;进而得到相应的左视图、俯视图和主视图,及相 应视图下的双折射分布图和缺陷区域10。

46.在步骤s400中,根据各个双折射分布图识别待测透光物体在对应视图下存 在的缺陷,及识别缺陷的数量、位置和形状;由于透光物体的双折射性质包括 固有双折射和应力双折射,固有双折射仅在各向异性介质中存在,一般呈规则 分布,应力双折射则广泛存在于几乎所有透光物体中,分布呈现从受力区域扩 散的形式(直接受力区域双折射较大,向周围梯度减弱),两者在形式上都可以 提前根据材料特性和夹持方式预知。当透光物体存在缺陷时,严重的情况直接 导致缺陷处不透明,从而容易分辨;即使透明度良好,也会造成与缺陷形状一 致的高应力双折射区域,从而表现为在整体的双折射分布中出现局部异常。因 此,在本实施例中,创造性地利用缺陷造成的不透明及应力双折射异常作为检 测缺陷的依据,基于此,在步骤s400中,根据各个双折射分布图识别待测透光 物体在对应视图下存在的缺陷,具体包括步骤:识别双折射分布图中的非透光 区域和/或识别双折射分布图中的双折射异常区域;该非透光区域和双折射异常 区域均为待测透光物体所在存的缺陷。

47.进一步,本实施例涉及的双折射异常区域具体指的是双折射梯度明显高于 周边区域的区域(包含不透明导致的突变)。

48.进一步,识别缺陷的位置和形状,具体包括:

49.将非透光区域的整体作为一个缺陷,非透光区域的几何中心坐标为缺陷的 位置坐标,非透光区域的形状为缺陷的形状;

50.在双折射异常区域中将灰度值相同或相似的区域相连形成一个闭环区域, 将闭环区域作为一个缺陷,闭环区域的几何中心坐标为缺陷的位置坐标,闭环 区域的形状为缺陷的形状。

51.如图3所示,在双折射分布图中,将双折射异常区域中灰度值相同或相似 的区域

相连形成一个闭环区域,每一个闭环区域为一个缺陷,则共识别出4个 缺陷(缺陷31、缺陷32、缺陷33和缺陷34)。

52.基于本实施例提供的透光物体缺陷检测方法,针对不规则的透光物体,通 过配置匹配液,将不规则的待测透光物体完全浸没于匹配液中,使匹配液与不 规则的透光物体一起在任意检测方向都相当于一个厚平板,使检测光路经过待 测件时不会发生偏折,对待测透光物体的形状没有要求,可以为任意形状;进 一步,通过双折射分布图中的应力双折射异常区域及不透光区域来识别缺陷的 数量、位置和形状,即使在普通成像中与材料混为一体的特殊缺陷也可以识别。

53.实施例二:

54.基于实施例一,本实施例通过检测一透明雕刻像的缺陷,对透光物体缺陷 检测方法的应用进行举例说明。

55.对于雕刻而言,外形和表面的刻痕属于艺术加工范畴,材料本身的气泡杂 质、加工时不慎在内部产生的裂痕等都属于缺陷。由于雕刻形状复杂,且根据 艺术需要在表面具有大量的雕刻痕迹,从外观上这些艺术刻痕与内部缺陷不易 区分。但是,根据缺陷位置可以判断出属于艺术刻痕(表面)还是缺陷(内部)。 进一步地,有些工艺品内部也存在艺术加工,或表面也可能由于摔碰产生缺陷, 可以根据检测出的“缺陷”的位置和形状判断究竟是否属于缺陷。

56.透明雕刻像的缺陷检测过程如下:

57.步骤1.根据样品材料的折射率选择折射率匹配液。

58.如,针对石英玻璃样品(各向同性),在常温、检测光波长为600nm左右时, 调整甘油水溶液的浓度一般可以实现与样品基本相同的折射率(甘油水溶液折 射率可调范围为1.333~1.475)。对其他材料也可以相应选取折射率匹配液。

59.步骤2.将待测样品浸没在匹配液中,使用双折射分布测量装置进行双折射 分布测量。

60.如,使用ilis公司的strainmatic m4/150.10应力仪进行检测,检测波长为 589nm,对应甘油浓度为85%。使用其他支持双折射分布测量功能的偏振检测装 置也具有同样的效果。

61.步骤3.选取主视图、俯视图、左视图三个方向测量双折射分布。

62.由于样品材料浸没在匹配液中,三个测量方向的检测光都不会发生偏折, 可以精确完成双折射分布测量。在每个视图中,识别缺陷区域,识别特征为不 透明区域或双折射异常区域(机械夹持区域以外的高应力双折射区,机械夹持 区域属于已知信息,可以在识别结果中剔除),更一般地,为双折射梯度明显高 于周边区域的区域(包含不透明导致的突变)。对于不透明区域,区域整体为一 个缺陷,几何中心坐标即缺陷的位置坐标,区域形状即缺陷的形状;对于双折 射异常区域,由区域相连形成一个闭环区线为一个缺陷,闭环的几何中心坐标 即缺陷的位置坐标,闭环的形状即缺陷的形状。如图2所示,球形缺陷在三个 方向的双折射分布图中都呈现圆形,并且可以得到空间位置坐标。

63.步骤4.将各个视图识别出的缺陷对应,得到三维缺陷分布情况(数量、位 置和形状),排除艺术加工应有的痕迹,得到缺陷信息。

64.实施例三:

65.基于实施例二,本实施例通过检测一光学透镜的缺陷,对透光物体缺陷检 测方法的应用进行举例说明。

66.由于光学透镜应用中只关心光轴方向上缺陷的影响,因而只进行二维缺陷 检测,检测流程与实施例一类似,不同在于步骤3和步骤4合并为一步:直接 测量正入射方向的双折射分布,由于光学透镜浸没在匹配液中,检测光不会发 生偏折,可以精确完成双折射分布测量。本例中待测样品为熔石英透镜(各向 同性),采取三点夹持方式,浸没在甘油水溶液中,使用应力仪获得双折射分布。 如图3所示,从图中可以看到,除了三个已知的夹持点外,还存在多个双折射 异常区域,分别对应多个缺陷。与图4的照片对比可以发现,有多个缺陷在普 通的成像方法(照相机)中无法识别,而在双折射分布图(偏振成像)中可以 识别。

67.以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不 用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想, 还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1