一种轴向柱塞泵配流副摩擦磨损试验机及其工作方法

1.本发明属于测试技术领域,尤其适用于摩擦副材料的摩擦磨损技术领域的一种轴向柱塞泵配流盘摩擦磨损试验机测试装置及测试方法。

背景技术:

2.轴向柱塞泵在航空、船舶、车辆等高压、高速工作条件等领域常作为核心动力元件,并同时拥有体积小、效率高、较高的工作可靠性、寿命长以及噪声低等优势。轴向柱塞泵主要由传动轴、柱塞、缸体、配流盘和斜盘等组成,采用液压静力平衡的最佳油膜厚度设计,使缸体与配流盘、滑靴与柱塞头之间处于纯液体摩擦下运转。

3.摩擦磨损试验机同时是通过模拟摩擦副工作状态检测试件摩擦系数以及磨损情况。轴向柱塞泵由于其独特工作特点,配流盘的吸油口和压油口压力不同,同时在配流盘和缸体中间有一层液膜用于减少摩擦。目前摩擦磨损试验机多为通用摩擦磨损试验机,如国内生产的mmu-5型流体润滑摩擦磨损试验机,可以实现对两平面间的液膜控制,但是仅能对环状试样进行试验,且只能用于测量两平面之间的摩擦系数,无法达到对摩擦面振动、温度、泄漏量等多参数的测量。

4.轴向柱塞泵在工作时,配流盘和缸体衬板组成一对配流副,配流盘作为轴向柱塞泵最为关键的部件将决定轴向柱塞泵的工作效率,但由于配流盘的出液口和进液口将导致液膜在两处的压力不等,这将导致配流盘和缸体衬板之间在配合时将导致偏磨,即压力较小的出液口处磨损会比入口处更大,这也是配流盘在正常工作状态下最常见的磨损形式,但常规的试验机通常只能制造液膜均质等压状态,同时无法模拟配流副进油口和出油口压力不等的情况,控制试件之间的液膜厚度的功能。

技术实现要素:

5.本发明的目的在于针对上述不足,提供一个可以控制流体介质压力,实现配流盘进油口和出油口压力分别控制,同时模拟配流副进油口和出油口压力不等的情况形成压力差模仿轴向柱塞泵真实工作状态,建立摩擦副界面中的流体润滑膜,研究载荷大小、试样结构表面形态、介质压力以及粘度和不同种类的材料对摩擦副中流体液膜影响的轴向柱塞泵配流副摩擦磨损试验机及其工作方法。

6.一种轴向柱塞泵配流副摩擦磨损试验机,包括机架、下压组件、旋转组件和偏压调节组件。下压组件和旋转组件均安装在机架,分别用于安装上试样和下试样。上试样的形状和材质与被测的配流盘对应;下试样的形状和材质与被测的缸体衬板对应。

7.所述试验盒的底部开设有出油口。所述的下压组件包括液压缸、第一液压站、第一液压管、第一压力调节阀、主轴、振动传感器和温度传感器。液压缸固定在机架上,且活塞杆朝下设置;液压的活塞杆底端与主轴固定。主轴的底端设置有上安装盘。振动传感器和温度传感器均能安装在上安装盘上。上安装盘上开设有两个安装盘通液孔。工作过程中,上试样与上安装盘的底部固定;上安装盘上的两个安装盘通液孔与上试样上的两个月牙槽分别连

通。第一液压站的输出口与液压缸通过第一液压管和第一压力调节阀连接。

8.所述的旋转组件包括电机、转速转矩仪和下安装盘。所述的电机固定在机架的底部,且输出轴竖直设置。电机的输出轴与下安装盘通过转速转矩仪连接。工作过程中,下试样与下安装盘的顶部固定;上试样与下试样沿着液压缸的滑动方向对齐。

9.所述的偏压调节组件包括第二液压站、第三液压站、第二液压管、第三液压管、第二压力调节阀和第三压力调节阀。第二液压站的输出口与上安装盘的其中一个安装盘通液孔通过第二液压管和第二压力调节阀连接。第三液压站的输出口与上安装盘的另一个安装盘通液孔通过第三液压管和第三压力调节阀连接。工作过程中,第二压力调节阀和第三压力调节阀向上试样上的两个月牙槽第二压力调节阀和第三压力调节阀向上试样的两个月牙腔输入不同的压力,调整上试样与下试样两侧摩擦力,模拟偏磨现象。

10.作为优选,所述的机架安装有显示屏和控制台。控制台采用pc端。显示屏与控制台连接,用于显示试验过程中的参数。

11.作为优选,所述的机架上安装有试验盒和流量传感器。所述的试验盒设置在下压组件与旋转组件之间。工作过程中,安装在下压组件的上试样和安装在旋转组件的下试样均位于试验盒内;流量传感器的输入口与试验盒的出油口连接,流量传感器的输出口与油箱连接。

12.作为优选,所述的主轴设置在试验盒的正上方。试验盒的顶部开放设置。

13.作为优选,液压的活塞杆底端与主轴的顶端通过第一联轴器同轴固定。第一联轴器中设置有压力传感器。

14.作为优选,第一液压站、第二液压站和第三液压站均安装在机架的底部。

15.该轴向柱塞泵配流副摩擦磨损试验机的工作方法如下:

16.步骤一、根据配流盘摩擦副实验要求制备光滑平面缸体衬板的下试样和表面有为凹坑不光滑表面配流盘的上试样;使用螺栓将上试样固定在上安装盘的底部,将下试样固定在下安装盘的顶部。

17.步骤二、液压缸推出,使得上试样抵住下试样;向上试样的两个月牙槽通入被测试的轴向柱塞泵的输送液体。调整第二压力调节阀和第三压力调节阀的输出压力,使得上试样与下试样的两侧的摩擦力不同。

18.步骤三、电机驱动下试样旋转,使得上试样和下试样根据预设的转速进行旋转摩擦磨损实验;实验过程中,流量传感器记录流体介质的体积,获得摩擦磨损实验过程中流体介质的泄漏量。

19.本发明的有益效果为:

20.1.本发明通过向配流盘的两侧输入不同压力,使得配流盘试样与缸体衬板试样之间两侧的摩擦力不一致,模拟轴向柱塞泵的真实工作状态,弥补了传统试验机无法实现模拟柱塞泵配流盘进油口出油口压力不等的注压状态。

21.2.本发明能够实现传统摩擦磨损试验机干摩擦和液膜润滑摩擦实验,不仅可以实现对于试样摩擦系数的测量,同时也能实现对于摩擦面包括振动、温度和压力的测量,并在液膜润滑摩擦试验时摩擦面泄漏量的测量,结构简单操作方便,对配流副设计和摩擦磨损性能评估和验证提供了试验条件,也可以通过试验中测量的数据作为支撑对柱塞泵进行改进。

附图说明

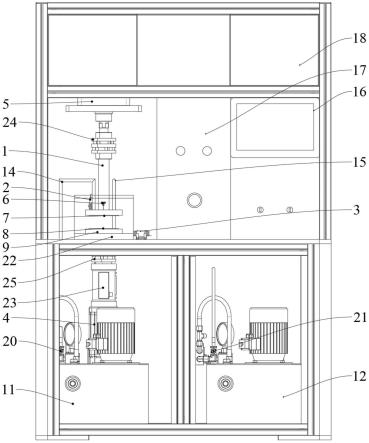

22.图1为本发明的正面整体结构示意图;

23.图2为本发明的背面整体结构示意图;

24.图3本发明中主轴和上安装盘的示意图;

25.图4本发明中上试样的示意图;

26.图5本发明中下安装盘的示意图;

27.图6本发明中下试样的示意图。

28.附图标记:1、主轴,1-1、安装盘通液孔,1-2、上安装盘螺栓孔,2、振动传感器,3、流量传感器,4、电机,5、液压缸,6、温度传感器,7、上试样,7-1、上试样通液孔,7-2、上试样螺栓孔,8、下试样,8-1、下试样螺栓孔,9、下安装盘,9-1、下安装盘螺栓孔,10、第一液压站,11、第二液压站,12、第三液压站,13、第一液压管,14、第二液压管,15、第三液压管,16、显示屏,17、控制台,18、机架,19、第一压力调节阀,20、第二压力调节阀,21、第三压力调节阀,22、试验盒,23、转速转矩仪,24、第一联轴器,25、第二联轴器。

具体实施方式

29.下面结合附图对本发明做更进一步的说明。

30.实施例1

31.如图1和2所示,一种轴向柱塞泵配流副摩擦磨损试验机,包括机架18、下压组件、旋转组件、流量传感器3、偏压调节组件、显示屏16、控制台17和试验盒22。下压组件、旋转组件、显示屏16、控制台17和试验盒22均安装在机架18。下压组件、旋转组件分别用于安装配流盘和缸体衬板。控制台17采用计算机或plc。显示屏16与控制台17连接,用于显示试验过程中的参数;试验盒22设置在下压组件与旋转组件之间。工作过程中,安装在下压组件的上试样7和安装在旋转组件的下试样8均位于试验盒22内;试验盒22的底部开设有出油口。流量传感器3的输入口与试验盒的出油口连接,流量传感器3的输出口与油箱连接。试验盒用于收集上试样与下试样之间漏出的油液,并通过流量传感器3对漏出的油液进行计量,从而评价上试样与下试样之间的运动密封性。上试样7的形状和材质与被测的配流盘一致;下试样8的形状和材质与被测的缸体衬板一致。

32.如图1、3和4所示,下压组件包括液压缸5、第一联轴器4、第一液压站10、第一液压管13、第一压力调节阀19、主轴1、振动传感器2和温度传感器6。液压缸5固定在机架18上,且活塞杆朝下设置;液压缸5采用自动向上复位的液压缸。液压的活塞杆底端与主轴1的顶端通过第一联轴器4同轴固定。第一联轴器4中设置有压力传感器。主轴1的底端一体成型有上安装盘。振动传感器2和温度传感器6均能安装在上安装盘上。上安装盘上开设有两个安装盘通液孔1-1和两个上安装盘螺栓孔1-2。上试样7上开设有两个上试样通液孔7-1和两个上试样螺栓孔7-2。上安装盘的底部与上试样7通过两个上安装盘螺栓孔1-2、两个上试样螺栓孔7-2和两个螺栓同轴固定。两个上试样通液孔7-1与两个安装盘通液孔1-1分别对接;两个上试样通液孔与配流盘上的两个月牙槽分别连通。上安装盘上的两个安装盘通液孔1-1与上试样7上的两个上试样通液孔7-1分别对齐。主轴设置在试验盒22的正上方。试验盒22的顶部开放设置,使得上试样7能够便捷地进入试验盒中。第一液压站10安装在机架18的底部;第一液压站10的输出口与液压缸5通过第一液压管13和第一压力调节阀19连接。

33.如图1、5和6所示,旋转组件包括电机4、转速转矩仪23、第二联轴器25和下安装盘9。电机4固定在机架18的底部,且输出轴竖直设置。电机4的输出轴与下安装盘9底部的中心轴通过转速转矩仪23和第二联轴器25同轴连接。下安装盘9上开设有四个下安装盘螺栓孔9-1。下安装盘9的顶面与下试样8通过下试样螺栓孔8-1和螺栓固定。上试样7与下试样8沿着液压缸的滑动方向对齐。上试样7用于模拟缸体衬板。

34.偏压调节组件包括第二液压站11、第三液压站12、第二液压管14、第三液压管15、第二压力调节阀20、第三压力调节阀21。第二液压站11的输出口与上安装盘的其中一个安装盘通液孔1-1通过第二液压管14和第二压力调节阀20连接。第三液压站12的输出口与上安装盘的另一个安装盘通液孔1-1通过第三液压管15和第三压力调节阀21连接。

35.工作过程中,第二压力调节阀20和第三压力调节阀21向上试样的两个月牙腔输入不同的压力,改变上试样与下试样接触面上两侧的直接挤压力。通过调节第二压力调节阀20与第三压力调节阀21的输出压力的差异,能够模拟配流盘与缸体衬板之间的偏磨现象。第二压力调节阀20或第三压力调节阀21输出的压力越大,则配流盘与缸体衬板对应侧之间的摩擦力越小。

36.该轴向柱塞泵配流副摩擦磨损试验机的工作方法如下:

37.步骤一、根据配流盘摩擦副实验要求制备光滑平面缸体衬板的下试样8和表面有为凹坑不光滑表面配流盘的上试样7;使用螺栓将上试样固定在上安装盘的底部,将下试样固定在下安装盘9的顶部。

38.步骤二、启动控制台计算机,向压力传感器、振动传感器4、温度传感器6供电,开始工作,采集数据发送到计算机22上开始记录信号;

39.步骤三、液压缸5推出,使得上试样7抵住下试样8;根据实验要求选择海水作为润滑液体,调整第二压力调节阀20和第三压力调节阀21的输出压力,使得上试样7与下试样8的两侧的摩擦力不同。

40.步骤四、启动电机4,并根据实验要求设定不同转速,使得上试样7和下试样8根据预设的转速进行旋转摩擦磨损实验;

41.步骤五、流量传感器3记录流体介质的体积,获得摩擦磨损实验过程中流体介质的泄漏量,压力传感器测量摩擦磨损过程中上试样7所受到的压力进行测量,振动传感器2采集上试样的振动情况;温度传感器6测得摩擦面附近的温度,对上试样7和下试样8的摩擦磨损实验结果进行分析和评估。

42.实施例2

43.一种轴向柱塞泵配流副摩擦磨损试验方法,使用实施例1中记载的轴向柱塞泵配流副摩擦磨损试验机,该方法包括以下步骤

44.步骤一、制备材料为不锈钢且表面光滑的上试样7和下试样8,并将上试样7和下试样8分别安装在上安装盘和下安装盘9上。上试样7和下试样8的材质均为不锈钢材料。

45.步骤二、启动控制台计算机,向压力传感器、振动传感器4、温度传感器6供电,开始工作,采集数据发送到计算机22上开始记录信号;

46.步骤三、液压缸5推出,使得上试样7抵住下试样8;根据实验要求选择液压油作为润滑介质,调整第二压力调节阀20和第三压力调节阀21的输出压力,使得上试样7与下试样8的两侧的摩擦力不同。

47.步骤四、启动电机4,并根据实验要求设定不同转速,使得上试样7和下试样8根据预设的转速进行旋转摩擦磨损实验;

48.步骤五、流量传感器3记录流体介质的体积,获得摩擦磨损实验过程中流体介质的泄漏量,压力传感器测量摩擦磨损过程中上试样7所受到的压力进行测量,振动传感器2采集上试样的振动情况;温度传感器6测得摩擦面附近的温度,对上试样7和下试样8的摩擦磨损实验结果进行分析和评估。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1