一种适用于含孔薄壁环形结构件的热疲劳试验装置

1.本发明涉及材料热疲劳试验领域,具体为一种适用于含孔薄壁环形结构件的热疲劳试验装置。

背景技术:

2.燃烧室火焰筒是航空发动机的热端耐久性关键结构件,是一种含孔的薄壁环形结构,其工作在极为复杂的气动和热环境中,结构不断受到燃气和冷却空气的热冲击作用,一旦发生故障,将引起涡轮进口温度及压力场发生畸变,造成发动机结构破坏。快速循环变化的温度载荷是导致火焰筒破坏的重要载荷形式,故火焰筒在发动机循环工作过程中主要受到热疲劳损伤,严重时会导致发动机故障。

3.热疲劳是指材料处于交变温度条件下,由于材料的热膨胀和收缩反复进行引起了循环应力,导致材料出现裂纹的现象。火焰筒热疲劳的主要特点为温度的变化十分剧烈,且燃烧室火焰筒结构可简化为含孔薄壁环形结构件,对该简化结构进行温度快速循环变化的热疲劳试验进而得到的热疲劳寿命预测模型,可用于实际火焰筒结构热疲劳寿命预测,但目前相关工作还比较缺少。

技术实现要素:

4.本发明的目的在于提供一种适用于含孔薄壁环形结构件的热疲劳试验装置,可实现对燃烧室火焰筒简化结构件的热疲劳试验,并具有快速控制温度变化和自动控制温度循环功能,成本合理,操作简便。

5.为达到上述目的,根据本发明的一个方面,本发明提供如下技术方案:一种适用于含孔薄壁环形结构件的热疲劳试验装置,用于对加热端轴向分布若干个第二通孔的含孔薄壁环形结构件进行热疲劳试验,其特征在于,包括:固定夹具,可夹持含孔薄壁环形结构件;冷却气体管路,含有圆环形管道,所述圆环形管道内环直径大于含孔薄壁环形结构件的外环直径,其两侧的终端向外延伸形成连接管道;感应加热线圈,含有呈圆环状结构的加热部,所述加热部内环直径大于圆环形管道外环直径;感应加热线主机,与感应加热线圈电连接,控制感应加热线圈加热;红外测温传感器,其测温端面向含孔薄壁环形结构件,测量含孔薄壁环形结构件的外壁温度;空压机,与冷却气体管路一端的连接管道相连,为冷却气体管路供气;控制端,分别与红外测温传感器、感应加热线主机和空压机信号连接,其接受红外测温传感器的温度信号并传输信号控制信号给感应加热线主机和空压机信号;所述冷却气体管路的圆环形管道、感应加热线圈的加热部以及含孔薄壁环形结构件在试验时保持同轴,且所述圆环形管道和加热部位于同一平面。

6.作为本发明所述的一种适用于含孔薄壁环形结构件的热疲劳试验装置的一种优选方案,其中,所述冷却气体管路的圆环形管道内圈开设有若干个第一通孔,且圆环形管道与含孔薄壁环形结构件的径向距离为10mm-15mm。

7.作为本发明所述的一种适用于含孔薄壁环形结构件的热疲劳试验装置的一种优选方案,其中,所述感应加热线圈的加热部与冷却气体管路的圆环形管道的径向距离为5mm-10mm。

8.作为本发明所述的一种适用于含孔薄壁环形结构件的热疲劳试验装置的一种优选方案,其中,所述圆环形管道上开设的第一通孔与含孔薄壁环形结构件上的第二通孔对应布置,且圆环形管道上第一通孔孔径大于孔薄壁环形结构件第二通孔孔径。

9.作为本发明所述的一种适用于含孔薄壁环形结构件的热疲劳试验装置的一种优选方案,其中,所述冷却气体管路的材质为非导磁材料。

10.作为本发明所述的一种适用于含孔薄壁环形结构件的热疲劳试验装置的一种优选方案,其中,感应加热线主机最大输出功率大于等于20kw,并配备有冷却水箱。

11.作为本发明所述的一种适用于含孔薄壁环形结构件的热疲劳试验装置的一种优选方案,其中,所示红外测温传感器的灵敏度范围覆盖试验过程中温度变程,且其温度采集频率大于等于10次/s。

12.作为本发明所述的一种适用于含孔薄壁环形结构件的热疲劳试验装置的一种优选方案,其中,所述空压机的气罐容量大于等于30l,排气量大于等于40l/min。

13.作为本发明所述的一种适用于含孔薄壁环形结构件的热疲劳试验装置的一种优选方案,其中,所述固定夹具为三点式固定夹具。

14.作为本发明所述的一种适用于含孔薄壁环形结构件的热疲劳试验装置的一种优选方案,其中,所述固定夹具包括底座,固定架和旋转螺栓,所述底座上端面开设有固定卡槽,所述固定架呈拱形,两侧与底座相连,其上侧开设有旋转通槽,所述旋转螺栓旋转设置于旋转通槽内。

15.与现有技术相比,本发明具有的有益之处是:可实现对燃烧室火焰筒简化结构件的热疲劳试验,并具有快速控制温度变化和自动控制温度循环功能,成本合理,操作简便。

附图说明

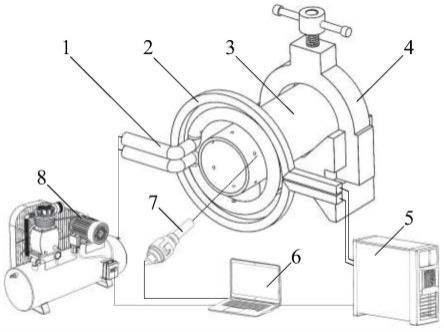

16.图1为本发明提供的热疲劳试验装置的总体结构示意图;图2为冷却气体管路的结构示意图;图3为含孔薄壁环形结构件的结构示意图;图4为固定夹具的结构示意图。

17.图5为工作流程图。

18.图中:1-冷却气体管路,11-第一通孔,2-感应加热线圈,3-含孔薄壁环形结构件,31-第二通孔,4-固定夹具,41-螺栓,42-固定架,43-底座,5-感应加热线主机,6-控制端,7-红外测温传感器,8-空压机。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明提供了一种适用于含孔薄壁环形结构件的热疲劳试验装置,可实现对燃烧室火焰筒简化结构件的热疲劳试验,并具有快速控制温度变化和自动控制温度循环功能,成本合理,操作简便。

21.图1-图5示出的是本发明一种适用于含孔薄壁环形结构件的热疲劳试验装置的一种实施方式,请参阅图1-图5,本实施方式的一种适用于含孔薄壁环形结构件的热疲劳试验装置,用于对加热端轴向分布若干个第二通孔的含孔薄壁环形结构件进行热疲劳试验,其主体包括:固定夹具4,所述固定夹具4包括底座43,固定架42和旋转螺栓41,所述底座43上端面开设有两侧为斜面的固定卡槽,所述固定架42呈拱形,两侧与底座43相连,其上侧开设有旋转通槽,所述旋转螺栓41旋转设置于旋转通槽内。旋转螺栓41向下旋转时,含孔薄壁环形结构件3被固定卡槽两侧斜面和旋转螺栓41底端夹持。

22.冷却气体管路1,材质为非导磁材料,其含有圆环形管道,所述圆环形管道内环直径大于含孔薄壁环形结构件3的外环直径,其两侧的终端向外延伸形成连接管道,冷却气体管路1的圆环形管道内圈开设有与含孔薄壁环形结构件3上的第二通孔31对应布置的若干个第一通孔11,且圆环形管道上第一通孔11孔径大于孔薄壁环形结构件第二通孔31孔径,所述圆环形管道与含孔薄壁环形结构件3的径向距离为10mm-15mm。

23.感应加热线圈2,含有呈圆环状结构的加热部,所述加热部内环直径大于圆环形管道外环直径。

24.感应加热线主机5,与感应加热线圈2电连接,控制感应加热线圈2加热,所述感应加热线主机5最大输出功率大于等于20kw,并配备有冷却水箱。

25.红外测温传感器7,其测温端面向含孔薄壁环形结构件3,测量含孔薄壁环形结构件3的外壁温度,所示红外测温传感器7的灵敏度范围覆盖试验过程中温度变程,且其温度采集频率大于等于10次/s。

26.空压机8,与冷却气体管路1一端的连接管道相连,为冷却气体管路1供气,其气罐容量大于等于30l,排气量大于等于40l/min;控制端6,分别与红外测温传感器7、感应加热线主机5和空压机8信号连接,其接受红外测温传感器7的温度信号并传输信号控制信号,后通过控制继电器开启或关闭感应加热主机5和空压机8的阀门;所述冷却气体管路1的圆环形管道、感应加热线圈2的加热部以及含孔薄壁环形结构件3在试验时保持同轴,且所述圆环形管道和加热部位于同一平面。

27.结合图1-图5,本实施方式的一种适用于含孔薄壁环形结构件的热疲劳试验装置,其具体实施过程如下:含孔薄壁环形结构件3加热端分别被感应加热线圈2和冷却气体管路1所环绕,外圈为感应加热线圈2,内圈为冷却气体管路1,二者分别用于感应加热和强迫对流冷却;感应加热线圈2通过感应加热主机5输入电流,冷却气体管路1通过空压机8进行供气;含孔薄壁环形结构件3的固定端通过固定夹具4固定;含孔薄壁环形结构件3外壁的温度通过红外测温传感器7进行测量,测量到的温度信号作为输入信号传输到控制端6,然后输

出相应的操作指令,当温度到达设定的峰值时,关闭感应加热主机5并打开空压机8的阀门,当温度到达设定的谷值时,开启感应加热主机5并关闭空压机8的阀门,当达到预设循环次数时试验结束,且首次加热过程为温度预加载,首次冷却过程开始时计数,当温度再次达到峰值时记录当前循环次数。

28.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

29.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1