拉挤型纤维增强复合材料II型断裂韧性的测试方法

拉挤型纤维增强复合材料ii型断裂韧性的测试方法

技术领域

1.本发明涉及一种拉挤型纤维增强复合材料ii型断裂韧性测试方法,适用于轻量化结构领域广泛应用的拉挤型纤维增强树脂基复合材料ii型断裂韧性的测试和表征。

背景技术:

2.拉挤型纤维增强树脂基复合材料(frp)作为一种新型结构材料,具有比强度高、密度小、力学性能一致性好等优良特性,在轻量化承载结构领域得到广泛应用。在结构中使用时,材料的损伤和断裂尤其受到关注,特别是,拉挤型纤维增强复合材料连接困难,接头部位由于内部微裂纹、加工孔洞等因素而容易发生剪切断裂,导致结构承载力不足而提前发生倒塌破坏。因此,对拉挤型复合材料剪切破坏的研究具有非常重要的意义。并且,复合材料结构损伤容限设计要求对复合材料的剪切性能进行深入分析,对剪切断裂行为进行深入了解。

3.由于各向异性和纤维增强效应,复合材料断裂理论较为复杂。目前,复合材料剪切性能研究工作大多集中于单向纤维增强复合材料层合结构层间剪切破坏的数值模拟和实验研究,并建立了一些相应的断裂韧性测试标准,如:

4.适用于复合材料单向层合板i型断裂韧性测试的astm d5528-13;

5.适用于复合材料单向层合板ii型断裂韧性测试的astm d7905/d7905m-14,以及复合材料单向层合板i/ii混合型断裂韧性测试的astm d6671/d6671m-13。

6.然而,对于一体化成型的拉挤型复合材料,其断裂行为研究的报道并不多见,尤其是涉及剪切断裂的研究几乎没有。其主要原因在于:将拉挤型复合材料应用于承载结构尚处于起步阶段,目前的研究工作主要侧重于结构设计和结构件强度分析。此外,不同于复合材料层合结构,拉挤型复合材料具有完整的截面而不存在明显的剪切分层界面;并且,在拉挤型复合材料断裂面之间观察到大量的纤维桥接。纤维桥接的存在可能对试件的断裂性能产生影响。因此,现有的标准方法不能用于拉挤型复合材料断裂韧性的测试。

7.因此,有必要研究拉挤型复合材料剪切断裂的裂纹扩展问题,建立拉挤型复合材料ii型剪切断裂韧性测试的标准方法。考虑纤维桥接、断裂过程区等复杂失效机理的影响,确保断裂韧性测试的准确性。

技术实现要素:

8.针对拉挤型复合材料缺乏有效的断裂韧性测试方法问题,本发明提供了一种适用于拉挤型纤维增强复合材料ii型断裂韧性测试的标准方法,包括试件的设计和数据处理方法。

9.为了实现上述技术目的,本发明采用如下技术手段:

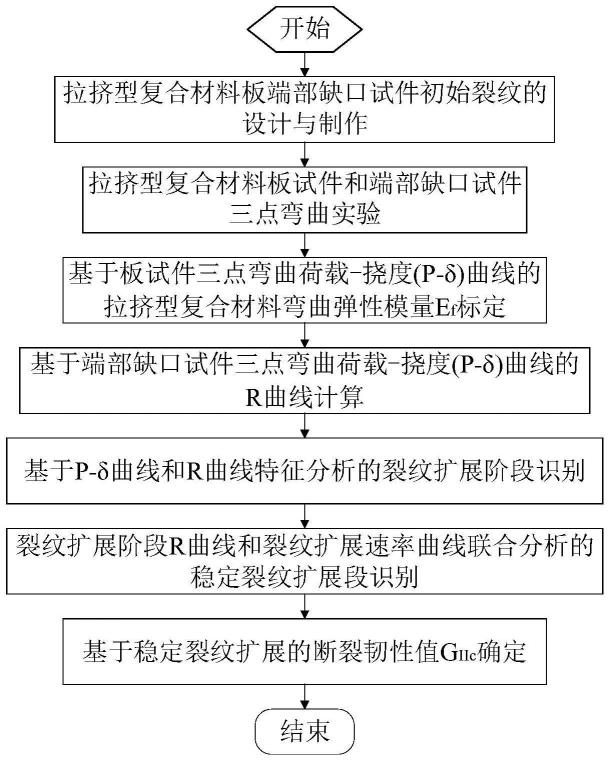

10.一种拉挤型纤维增强复合材料ii型断裂韧性测试方法,该方法基于端部缺口试件三点弯曲实验展开,包括以下步骤:

11.(1)加工端部缺口试件;

12.(2)按照gb/t 1449-2005开展拉挤型纤维增强复合材料的弯曲性能实验,对测试拉挤型纤维增强复合材料的弯曲弹性模量ef进行标定,以备后续数据处理时所需,然后,参照gb/t 1449-2005对端部缺口试件进行加载,得到加载历史曲线,即时间-荷载-位移曲线(p-δ-t);

13.(3)对荷载-挠度(p-δ)曲线上的初始线性上升段进行线性拟合,得到试件的初始柔度c0,并对其按下式进行修正:

[0014][0015]

然后根据荷载-挠度(p-δ)数据,计算试件跨中位置的柔度变化,并按下式进行修正:

[0016][0017]

式中:

[0018]

h为裂缝端上悬臂的厚度,h=(d-t)/2;

[0019]g13

为拉挤型纤维增强复合材料1-3方向上的剪切模量;

[0020]

b为试件的宽度;

[0021]

l为三点弯曲端部缺口试件净跨径的一半;

[0022]

p为荷载-挠度曲线上的荷载点,单位为牛顿(n);

[0023]

δ为与荷载点p对应的加载挠度,单位为毫米(mm);

[0024]

c为试件跨中位置的柔度;

[0025]

之后,根据修正跨中柔度变化曲线,按下式计算加载过程中的等效裂纹扩展长度曲线:

[0026][0027]

式中:

[0028]aeq

为等效裂纹扩展长度;

[0029]

a为真实裂纹扩展长度;

[0030]

δa

fpz

为裂纹扩展过程中断裂过程区的长度;

[0031]

为跨中位置初始柔度c0的修正值;

[0032]ccorr

为跨中位置柔度c的修正值;

[0033]

根据数据采样频率计算相对时间或试验机记录的真实时间,将等效裂纹扩展长度a

eq

对时间t取导数,得到裂纹扩展速率曲线,绘制裂纹扩展速率在等效裂纹扩展长度a

eq

上的曲线,表示裂纹扩展到某一长度时的速率;

[0034]

最后,基于等效裂纹扩展长度计算ii型断裂应变能释放率g

ii

,并绘制应变能释放率g

ii

随等效裂纹扩展长度a

eq

变化的r曲线:

[0035][0036]

式中:

[0037]gii

为裂纹扩展应变能释放率,单位n/mm;

[0038]

为端部缺口试件真实裂纹扩展长度变化对应的柔度变化;

[0039]ef

为材料的弯曲弹性模量,单位mpa;

[0040]

(4)根据荷载-挠度曲线(p-δ)和r曲线的特征分析,对裂纹扩展阶段进行识别,拉挤型复合材料端部缺口试件三点弯曲变形过程中,p-δ曲线和r曲线包含一致的四个阶段,分别用oa、ab、bc、cd表示,其中,

[0041]

oa为初始线性上升段,r曲线上应变能释放率增大而等效裂纹扩展长度基本不变;

[0042]

ab段为断裂过程区发育阶段,p-δ曲线开始非线性上升,r曲线上考虑断裂过程区的等效裂纹扩展长度开始发展;

[0043]

bc段为裂纹扩展阶段,p-δ曲线突然下降,r曲线上等效裂纹扩展长度迅速发展而应变能释放率基本保持不变;

[0044]

cd段为后承载阶段,于是:

[0045]

a点为r曲线上等效裂纹扩张长度开始变化的点;

[0046]

b点为p-δ曲线上的荷载峰值点;

[0047]

c点为p-δ曲线上荷载下降后的极小值点,同时为r曲线上的一个拐点;

[0048]

(5)根据裂纹扩展阶段的r曲线和扩展长度上的速率曲线,综合分析两条曲线的斜率,对裂纹扩展行为进行分析:

[0049]

当两条曲线的斜率均为正时,裂纹扩展不稳定;

[0050]

当两条曲线的斜率均为负时,裂纹扩展稳定;

[0051]

当r曲线斜率的为正,裂纹扩展速率曲线斜率为负,新裂纹产生所需的应变能趋于增加,而新裂纹形成的速率趋于降低,表明裂纹扩展受到附加应力的阻碍;

[0052]

当r曲线的斜率为负,而裂纹扩展速率曲线斜率为正,新裂纹产生所需的应变能趋于减少,而裂纹扩展速率趋于增加,裂纹扩展变得相对“容易”,表示裂纹扩展是相对前一段的不稳定,基于此,对裂纹扩展长度上的扩展行为进行了解,绘制扩展长度上的裂纹扩展行为条形图;

[0053]

(6)最后,根据扩展长度上的裂纹扩展行为分析,取稳定裂纹扩展段的应变能释放率为测试拉挤型复合材料的真实临界应变能释放率g

iic

。

[0054]

作为本发明的进一步改进,所述端部缺口试件的尺寸满足:a0=(0.5~0.6)l,且其中,

[0055]

a0为除去悬臂端长度的端部缺口初始裂纹长度;

[0056]

d为复合材料板的总厚度;

[0057]

l为三点弯曲试件净跨径的一半;

[0058]

t为厚度方向上端部缺口初始裂纹的高度。

[0059]

作为本发明的进一步改进,所述端部缺口试件由拉挤型纤维增强复合材料板经金刚石线切割加工而成,复合材料板的外观尺寸参照gb/t 1449-2005设计,采用金刚石线切割从复合材料板一端的中间位置,垂直复合材料板厚度方向并沿着复合材料板长度方向切割端部缺口形成端部缺口初始裂纹。

[0060]

作为本发明的进一步改进,所述复合材料板试件的总长度为l,除去悬臂端长度,

端部缺口试件的净跨径为2l。

[0061]

有益效果:

[0062]

本发明提供的一种拉挤型纤维增强复合材料ii型断裂韧性测试方法具有操作简单、测试结果准确等特点,填补了拉挤型复合材料ii型断裂韧性标准测试方法研究领域的空白,具体而言,有如下优点:

[0063]

第一.本发明提供的一种拉挤型纤维增强复合材料ii型断裂韧性测试方法基于端部缺口试件三点弯曲实验展开,不需要监测实际裂纹扩展长度而基于等效裂纹扩展长度进行计算,实验简单、易于实施。

[0064]

第二.本发明实验所要求的试件外观尺寸参照gb/t 1449-2005纤维增强塑料弯曲性能实验标准设计,然后采用金刚石线切割加工端部缺口,并明确给出了端部缺口的尺寸范围,保证ii型断裂的发生和断裂韧性的准确测量,对于其他复合材料ii型断裂韧性测试具有借鉴意义。

[0065]

第三.本发明提供的一种拉挤型纤维增强复合材料ii型断裂韧性测试方法基于等效裂纹扩展长度概念,能够对断裂过程区进行识别,排除伪增韧效应;并且根据裂纹扩展阶段的扩展行为分析,基于稳定裂纹扩展得到材料的断裂韧性值,结果更加准确。为拉挤型复合材料结构设计提供数据支撑,有效保障结构安全。

附图说明

[0066]

图1为本发明一种拉挤型纤维增强复合材料ii型断裂韧性测试方法的流程图;

[0067]

图2为本发明的端部缺口试件尺寸设计及实验设置示意图;

[0068]

图3为本发明的端部缺口试件等效裂纹扩展长度上的裂纹扩展速率曲线;

[0069]

图4为本发明的端部缺口试件的完整r曲线;

[0070]

图5为本发明的端部缺口试件变形特征分析的p-δ和r曲线;

[0071]

图6为本发明的端部缺口试件裂纹扩展行为分析的r曲线和裂纹扩展速率曲线;

[0072]

其中,l为复合材料板试件的总长度;

[0073]

b为复合材料板试件的宽度;

[0074]

d为复合材料板试件的总厚度;

[0075]

h为裂缝端上悬臂的厚度;

[0076]

l为三点弯曲端部缺口试件净跨径的一半;

[0077]

a0为除去悬臂端长度的端部缺口初始裂纹长度;

[0078]

t为厚度方向上端部缺口初始裂纹的高度;

[0079]aeq

为等效裂纹扩展长度。

具体实施方式

[0080]

下面结合附图和具体实施例对本发明作进一步详细的说明。

[0081]

购买实验材料,拉挤型碳纤维复合材料板厚5mm,宽105mm;纤维含量60%,弹性模量e1=109gpa,剪切模量g

13

=3.2gpa。从大块复合材料板上切割复合材料板试件,试件长度方向与纤维方向保持一致,复合材料板试件的总长度l=140mm,宽度b=25mm,厚度d=5mm,满足gb/t 1449-2005纤维增强塑料弯曲性能测试方法的要求;切割试件数量至少10个,其

中5个用于材料弯曲弹性模量的标定,另外5个用于进一步加工端部缺口试件:采用金刚石线切割从复合材料板试件一端的中间位置,垂直厚度方向并沿着长度方向切割形成端部缺口初始裂纹,金刚石线的直径t=0.20mm,切割长度50mm;三点弯曲试件左、右悬臂端长度各20mm,端部缺口试件的净跨径2l=100mm,a0=30mm;a0=0.6l,如图2所示。

[0082]

本发明提供的一种拉挤型纤维增强复合材料ii型断裂韧性测试方法基于端部缺口试件三点弯曲实验展开,包括以下步骤:

[0083]

(1)准备上述的5个弯曲性能测试的板试件和5个端部缺口试件。

[0084]

(2)按照gb/t 1449-2005对5个板试件进行加载,对该拉挤型碳纤维复合材料的弯曲模量进行测试:采用万能试验机进行加载,加载速率1mm/min,通过压头记录加载的荷载-位移曲线(p-δ),根据下式计算试件的弯曲模量:

[0085][0086]

式中:2l为试件的净跨径,等于100mm;b为试件的宽度,b=25mm;d为试件的厚度,d=5mm;δp为荷载-挠度曲线上初始线性段的荷载增量,单位为牛顿(n);δδ为与荷载增量δp对应的跨中处的挠度增量,单位为毫米(mm);ef为材料的弯曲弹性模量,单位为兆帕(mpa)。

[0087]

经过5个试件的测试,该测试拉挤型碳纤维复合材料的弯曲弹性模量ef=110.566gpa,与厂家提供的材料参数e1=109gpa基本吻合。

[0088]

进一步,对端部缺口试件进行三点弯曲加载:采用万能试验机对端部缺口试件进行加载,加载速率1mm/min,通过压头记录加载历史曲线,即时间-荷载-挠度曲线(t-p-δ),数据采集频率100hz。

[0089]

(3)对端部缺口试件荷载-挠度曲线上的初始线性部分进行拟合,得到端部缺口试件跨中位置的初始柔度c0=0.0018(mm/n),并按下式对其进行修正:

[0090][0091]

然后根据p-δ数据,计算各加载数据点的试件跨中位置的柔度c,并按下式进行修正:

[0092][0093]

式中:h为裂缝端上悬臂的厚度,h=(d-t)/2=2.4mm;g

13

为拉挤型复合材料1-3方向上的剪切模量。之后,将修正跨中柔度c

corr

带入下式计算等效裂纹扩展长度:

[0094][0095]

根据试验机记录的真实加载时间t,将等效裂纹扩展长度a

eq

对时间t取导数,得到裂纹扩展速率曲线,绘制裂纹扩展速率在等效裂纹扩展长度a

eq

上的曲线,如图3所示,表示裂纹扩展到某一长度时的速率。

[0096]

最后,按下式计算ii型断裂应变能释放率g

ii

,并绘制应变能释放率g

ii

随等效裂纹

扩展长度a

eq

变化的r曲线,如图4所示。

[0097][0098]

(4)根据荷载-挠度曲线(p-δ)和r曲线的特征分析,对裂纹扩展阶段进行识别。如图5所示:拉挤型复合材料端部缺口试件三点弯曲变形过程中,p-δ和r曲线包含一致的四个阶段,分别用oa、ab、bc、cd表示,其中oa为初始线性上升段,r曲线上应变能释放率增大而等效裂纹扩展长度不发展;ab段为断裂过程区发育阶段,p-δ曲线开始非线性上升,r曲线上考虑断裂过程区的等效裂纹扩展长度开始发展;bc段为裂纹宏观扩展阶段,p-δ曲线突然下降,r曲线上等效裂纹扩展长度迅速发展而应变能释放率基本保持不变;cd段为后承载阶段。于是:a点为r曲线上等效裂纹扩张长度开始发展的点;b点为p-δ曲线上的峰值荷载点;c点为p-δ曲线上荷载下降后的极小值点,同时为r曲线上的一个拐点;bc段为初始裂纹宏观扩展阶段。

[0099]

(5)综合分析裂纹扩展阶段,即图5中bc段的r曲线和裂纹扩展速率曲线的斜率,对裂纹扩展行为进行研究,如图6所示:当两条曲线的斜率均为正时,裂纹扩展不稳定;当两条曲线的斜率均为负时,裂纹扩展稳定;当r曲线斜率的为正,裂纹扩展速率曲线斜率为负,新裂纹产生所需的应变能趋于增加,而新裂纹形成的速率趋于降低,表明裂纹扩展受到附加应力的阻碍;当r曲线的斜率为负,而裂纹扩展速率曲线斜率为正,新裂纹产生所需的应变能趋于减少,而裂纹扩展速率趋于增加,裂纹扩展变得相对“容易”,表示裂纹扩展是相对前一段的不稳定。基于此,对裂纹扩展长度上的扩展行为进行了解,绘制扩展长度上的裂纹扩展行为条形图。

[0100]

(6)最后,根据扩展长度上的裂纹扩展行为分析,取稳定裂纹扩展段的应变能释放率为测试拉挤型碳纤维复合材料的真实临界应变能释放率g

iic

,g

iic

=0.9408n/mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1