一种基于图像信息的粗骨料充填料浆配比优化方法与流程

1.本发明涉及矿山充填技术领域,特别是指一种基于图像信息的粗骨料充填料浆配比优化方法。

背景技术:

2.我国金属矿产储量丰富,矿业是我国经济发展的重要产业之一。矿山充填开采技术以控制地压、尾废再利用、塌陷区控制、降低矿石贫化率和改善工人作业环境等优势,受到了国内外众多金属矿山的青睐与应用。

3.料浆经管道输送至采场是充填采矿法中重要的一环,充填料浆具有不均匀性,料浆的均质程度对于料浆的管道可输性及胶结体强度影响较大。降低料浆的不均匀性,能有效改善其流动性,降低管输阻力。均质程度较差的充填料浆,在输送过程中易分层离析,不仅加快了管道的磨损,也易造成堵管等作业事故。均质性差引起物料下沉、料浆离析等问题,也严重制约矿山充填开采效率。同时,在充填设计和工程施工的过程中,工作人员通常多借助经验法进行完成充填作业,极易造成井下采空区积水量大,不仅需要多次充填与脱水,也易发生充填体分层、脱层现象,加重了排水作业量,影响了充填生产效率。解决采空区充填料浆积水严重的最直接途径是提升充填料浆的浓度,从而实现降低泌水率的目的,但是浓度的增加意味着开展充填作业要面临着堵管、爆管、充填泵磨损等风险的系数急剧增大。

4.现有针对全尾砂料浆的配比优化成果较多,但针对含有废石粗骨料的高浓度全尾砂充填料浆均质化特性研究相对较少,底流尾砂引入高浓度充填系统后,在料浆中掺入废石粗骨料,如何保证料浆搅拌的均质程度,是关乎充填成败的关键点之一。且随着采矿能力及充填量的提升,单位时间内料浆搅拌量不断提升,料浆均质程度的重要性进一步突出。此外,搅拌过程中料浆细观结构将发生改变,进而影响料浆流动特性,这与搅拌剪切时间、料浆流变特性密切相关。废石全尾砂充填料浆因级配不良、均质程度差,影响了生产安全及企业效益。因此,提高料浆的均质程度,改善料浆流动特性,提升管输效率与胶结体质量,将有望避免大粒径、高浓度、低倍线对矿山充填系统带来的弊端。针对废石粗骨料充填面临的技术问题,有必要研究一种基于图像信息的粗骨料充填料浆配比优化方法来应对现有技术的不足,以期能够提升废石全尾砂高浓度充填料浆的充填质量。

技术实现要素:

5.本发明要解决的技术问题是提供一种基于图像信息的粗骨料充填料浆配比优化方法,能够基于料浆表层图像特征判别浆体的均质化程度,并制备出兼顾输送效果及充填效果的充填材料,为废石全尾砂高浓度胶结充填工艺的发展提供技术支撑。

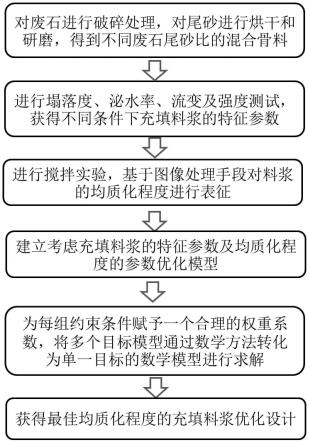

6.该方法包括步骤如下:

7.s1:对废石进行破碎处理作为粗骨料,尾砂作为细骨料,并分别采用筛分法和激光粒度仪对废石和尾砂进行粒径组成分析;

8.s2:设计不同废石-尾砂比例的混合充填骨料,以及不同减水剂掺量和不同固含量的粗骨料充填料浆,根据实验方案进行坍落度、泌水率、流变、搅拌及强度测试,获得不同条件下充填料浆的坍落度、泌水率、流变、搅拌图像及强度;

9.s3:以充填料浆均质化程度为优化目标,以坍落度、泌水率、图像信息熵及强度为方程约束条件,建立考虑充填料浆特征参数的均质化程度表征数学模型;

10.s4:为每组约束条件赋予阈值条件,获得多目标参数优化模型;

11.s5:求解s4中得到的优化模型,获得最佳均质化程度的充填料浆优化设计。

12.s1中破碎后废石平均粒径为2.7mm,尾砂的平均粒径为16.892μm。

13.s2中粗骨料充填料浆包括废石、尾砂、胶凝材料、减水剂和水。

14.s2中测试均参照《土工试验方法标准》gb/t50123-2019进行;其中,采用配备v40-20桨式转子和rheo3000智能数据采集器的brookfieldr/s plus流变仪开展料浆流变特性测试。

15.s2中搅拌测试是采用图像处理手段确定料浆在搅拌过程中的表面纹理变化情况,识别料浆表面图像的黑色素占比,从而通过信息熵判别料浆的均质化程度,并建立图像黑色素占比、图像信息熵与料浆配比的拟合方程:h=f1(x1,x2,

…

,xn)、s=f2(x1,x2,

…

,xn);

16.流变测试是采用宾汉姆公式对流变测试结果拟合后得到减水剂作用下的流变参数,进行方程拟合后得到减水剂与流变参数的关系函数:τ=f3(x1,x2,

…

,xn)、η=f4(x1,x2,

…

,xn);

17.泌水率、坍落度和强度测试结果分别采用二次多项式进行逐步回归分析,建立充填料浆特征参数与料浆配比之间的关系函数:sl=f5(x1,x2,

…

,xn)、bl=f6(x1,x2,

…

,xn)、σ(t)=f7(x1,x2,

…

,xn);

18.其中,h代表图像的黑色素占比;s代表图像的信息熵;τ代表料浆的屈服应力;η代表料浆的塑性粘度;sl代表料浆的坍落度;bl代表泌水率;σ代表充填体的强度;t代表不同的充填体养护龄期;xi代表不同条件下的测试结果,i=1,2,3,

…

,n。

19.s2中坍落度、泌水率和强度测试的实验条件为:充填料浆浓度81%、灰砂比1:4、废石尾砂质量比:5:5、减水剂掺量:0~1%;

20.所述流变特性测试的实验条件为:充填料浆浓度81%、灰砂比1:4、废石尾砂质量比:3:7、减水剂掺量:0~0.5%;

21.所述搅拌测试的实验条件为:充填料浆浓度为77%~81%、减水剂掺量为0.00%和0.50%、灰砂比1:4,废石尾砂质量比分别为5:5、6:4和7:3、搅拌时间为3min~5min。

22.均质化程度判断具体为:

23.首先参考建筑工业行业标准《jg 244-2009混凝土试验用搅拌机》开展全尾砂废石高浓度充填料浆搅拌试验,搅拌过程选择hjw-30单卧轴强制式搅拌机,进料容量为33l~66l,出料容量30l~60l,搅拌机转速35

±

3r/min,搅拌时间设置为5min;然后采用nikon-d350相机拍摄不同搅拌时长、不同料浆浓度、不同废石尾砂比条件下,充填料浆搅拌结束后的表面状态(如纹理);最后,采用最大类间方差法(otsu)获取图像二值化分割时的阈值信息。

24.s4中每组约束条件赋予的阈值为:

25.h=f1(x1,x2,

…

,xn)=min[h]、s=f2(x1,x2,

…

,xn)=min[s]、bl=f6(x1,x2,

…

,xn)

≤[bl]、η=f4(x1,x2,

…

,xn)≤[η]、σ(t)=f7(x1,x2,

…

,xn)≥[σ(t)]、τ=f3(x1,x2,

…

,xn)≤[τ]、min[sl]≤sl=f5(x1,x2,

…

,xn)≤max[sl];

[0026]

其中,[h]和[s]分别代表最小的图像黑色素占比与最小的信息熵;[bl]、[sl]、[σ(t)]分别代表料浆的泌水率、坍落度及强度设计值;[τ]、[η]分别代表当前实验条件下满足输送要求的流变参数的最大值。

[0027]

本发明的上述技术方案的有益效果如下:

[0028]

上述方案中,基于图像信息对粗骨料充填料浆的均质化程度进行表征并进行配比优化,可有效地提高料浆的均质程度,改善料浆流动特性,提升管输效率与胶结体质量,将有望避免大粒径、高浓度、低倍线对矿山充填系统带来的弊端,为适配于矿山工业生产的废石全尾砂高质量料浆的制备探索出一条途径。

附图说明

[0029]

图1为本发明的基于图像信息的粗骨料充填料浆配比优化方法流程图;

[0030]

图2为本发明实施例提供的全尾砂的级配分布曲线;

[0031]

图3为本发明实施例提供的废石的级配分布曲线;

[0032]

图4为本发明实施例提供的全尾砂和废石的微观形貌图,其中,(a)为全尾砂,(b)为废石;

[0033]

图5为本发明实施例提供的全尾砂和废石的xrd图谱,其中,(a)为全尾砂,(b)为废石;

[0034]

图6为本发明实施例中搅拌试验结果图像,其中,(a)为减水剂掺量为0.00,浓度为77%搅拌结果,(b)为减水剂掺量为0.00,浓度为79%搅拌结果,(c)为减水剂掺量为0.00,浓度为81%搅拌结果,(d)为减水剂掺量为0.50%,浓度为77%搅拌结果,(e)为减水剂掺量为0.50%,浓度为79%搅拌结果,(f)为减水率掺量为0.50%,浓度为81%搅拌结果;

[0035]

图7为本发明实施例提供的部分条件下的二值化转换结果图,其中,(a)为减水剂掺量为0.00,浓度为77%的结果,(d)为减水剂掺量为0.50%,浓度为77%的结果。

具体实施方式

[0036]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0037]

本发明提供一种基于图像信息的粗骨料充填料浆配比优化方法。

[0038]

如图1所示,该方法包括步骤如下:

[0039]

s1:对废石进行破碎处理作为粗骨料,尾砂作为细骨料,并分别采用筛分法和激光粒度仪对废石和尾砂进行粒径组成分析;

[0040]

s2:设计不同废石-尾砂比例的混合充填骨料,以及不同减水剂掺量和不同固含量的粗骨料充填料浆,根据实验方案进行坍落度、泌水率、流变、搅拌及强度测试,获得不同条件下充填料浆的坍落度、泌水率、流变、搅拌图像及强度;

[0041]

s3:以充填料浆均质化程度为优化目标,以坍落度、泌水率、图像信息熵及强度为方程约束条件,建立考虑充填料浆特征参数的均质化程度表征数学模型;

[0042]

s4:为每组约束条件赋予阈值条件,获得多目标参数优化模型;

[0043]

s5:求解s4中得到的优化模型,获得最佳均质化程度的充填料浆优化设计。

[0044]

下面结合具体实施例予以说明。

[0045]

具体实施过程中按如下开展。

[0046]

1.粗骨料充填料浆制备。

[0047]

(1)全尾砂试样的采取工作在选厂的泵送之前开展,尾砂浆经过抽取与晾晒,获得初步的试验尾砂样品。并进行物化分析与粒径测试。全尾砂矿物成分结果如表1所示,其级配分布曲线见图2,全尾砂的微观形貌图见图4,全尾砂的xrd图谱见图5。

[0048]

表1全尾砂矿物成分检测结果

[0049][0050][0051]

(2)采用颚式破碎机将废石破碎成-12mm标准的粒径以供使用,并进行物化分析与粒径测试。废石矿物组成如表2所示,其级配分布曲线见图3废石的微观形貌图见图4,废石的xrd图谱见图5。

[0052]

表2废石矿物成分检测结果

[0053]

矿物成分sio2caomgoal2o3fe2o3so3k2o其他含量/%47.7116.3915.227.817.172.581.951.17

[0054]

2.基于料浆搅拌图像特征的均质化程度表征。

[0055]

(1)为了精准表征料浆搅拌后的表面纹理状态,采用充填料浆灰砂比1:4,质量浓度为77%、79%和81%,减水剂掺量为0.00%、0.50%,废石尾砂比分别为5:5、6:4、7:3,搅拌时间分别为3min、4min和5min,设计不同料浆条件下的正交搅拌试验,结构设定为l27

(35)

表。搅拌试验采用hjw-30单卧轴型强制式混凝土搅拌机,充填料浆的进料容量为33l(加大仓为66l),出料容量30l(加大仓为60l)。试验进行过程均参照建工行业标准《jg244-2009混凝土试验用搅拌机》,设置恒定搅拌速率,设置搅拌机转速35

±

3r/min,采用nikon-d350相机拍摄不同搅拌时长、不同料浆浓度、不同废尾比条件下,充填料浆搅拌结束后的表面状态,搅拌试验结果如图6所示。

[0056]

(2)搅拌料浆图像像素分析

[0057]

借助matlab软件的双边滤波方法(主要基于raised cosines函数)进行预处理;其次,将图像划分为多个等边矩形的单元图形,依据图像的灰度选定加权阈值;再次,在matlab软件中选用对应的图像阈值进行二值化处理,利用形态学方法去除图像中的个别黑点;最后,合并单元图形,获取最终二值化图像,并计算黑、白像素占比。而料浆表面图像纹理处的像素点为“背景”像素点,黑色像素点占比越高说明表面图像中纹理占比越高,料浆均质状态不佳。黑色像素点占比结果如表3所示。图7为部分条件下的二值化转换结果图。

[0058]

表3黑色像素点占比结果

[0059]

[0060][0061]

(3)图像信息熵计算

[0062]

图像像素点密集,其分块单元内像素的熵值能够衡量分块单元内的灰度情况,若熵值越大则分块区域内的灰度分布越广,相同面积内像素分布更加分散,此时认为该区域的图像对应的料浆状态均匀;根据式(1)计算各个单元内二维图像的灰度信息熵值,信息熵计算结果如表4所示。

[0063]

h0=p1logp1+p2logp2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0064]

其中,h0代表图像的灰度信息熵值;p1代表在单位像素内灰度出现的概率;p2代表在单位像素内非灰度出现的概率。

[0065]

表4图像信息熵计算结果

[0066]

[0067][0068]

(4)黑色素占比及信息熵回归模型

[0069]

根据图像分析结果,调用matlab中的regress函数,分别建立黑色素占比及图像信息熵对料浆配比参数的回归模型。

[0070][0071]

其中,s代表图像信息熵,h代表黑色素占比,a代表搅拌时间,ω代表减水剂掺量,b代表废石尾砂比,c代表料浆浓度。

[0072]

3.料浆特征参数测试及回归结果。

[0073]

(1)粗骨料充填料浆的泌水率及坍落度测试。

[0074]

在胶砂比为1:4,废石尾砂比为5:5,料浆质量浓度为81%,减水剂掺量为0%~1.0%的条件下进行坍落度和泌水率试验,所得结果如表5所示。

[0075]

表5坍落度及泌水率测试结果

[0076]

减水剂掺量/%坍落度/cm泌水率/%017.91.492540.119.62.20896

0.222.22.87420.324.13.823030.425.94.189770.527.74.51386127.53.87846

[0077]

回归得到减水剂掺量与料浆坍落度及泌水率的关系。其中,sl代表的为塌落度,bl代表的为泌水率。

[0078][0079]

(2)粗骨料充填料浆的强度测试。

[0080]

在胶砂比为1:4,废石尾砂比为5:5,料浆质量浓度为81%,减水剂掺量为0%~0.5%的条件下,采用的标准圆柱体制备试块,静置于养护温度20

±

3℃、湿度90%

±

10%的环境参数中。使用wew-600d液压试验机,以0.2kn/s的加载压头速率,测定试件3d、7d、28d的抗压强度,

[0081]

表6强度测试结果

[0082][0083]

采用麦垮特法和常规全局优化法构建龄期、减水剂掺量与强度的参数方程。其中,σ代表的为充填体强度,t代表的为养护龄期。

[0084]

σ=(5.58ω

2-4.04ω+1.93)ln(t)-25.38ω2+14.83ω+0.09,r2=0.9660

[0085]

(3)粗骨料充填料浆的流变参数测试。

[0086]

在胶砂比为1:4,废石尾砂比为3:7,料浆质量浓度为81%,减水剂掺量为0%~0.5%的条件下进行流变试验。设定流变仪程序为控制剪切速率法,时间速率设定0s~5s转子剪切速率为5s-1

,6s~120s转子剪切速率为220s-1

。采用宾汉姆公式对流变测试结果拟合后得到不同条件下的流变参数,如表7所示。

[0087]

表7流变参数测试结果

[0088]

掺量屈服应力τ/pa塑性黏度μ/pa

·

sr20.0%279.88190.92950.96510.1%248.84300.89640.96890.2%220.05800.79280.96210.3%198.85730.76650.96350.4%190.94330.81660.9690

0.5%180.66320.82930.9684

[0089]

采用逻辑回归对全尾砂废石充填料浆的流变参数进行拟合,得到下述方程。

[0090]

τ=95.86+124.00/(1+(ω/0.21)

1.52

),r2=0.9989

[0091]

η=-0.97ω+1.51ω2+0.94,r2=0.8667

[0092]

其中,τ代表的为屈服应力,η代表的为塑性粘度。

[0093]

4.基于图像信息表征均质化程度的粗骨料充填料浆的配比优化。

[0094]

借助物理试验参数(流动特性参数、强度特性参数)和图像信息参数表征粗骨料充填料浆的均质程度。分别以屈服应力、塑性粘度、坍落度、泌水率、胶结体强度、黑色像素占比、图像信息熵值为单个表征参量,以料浆质量浓度、减水剂质量分数、废尾比和搅拌时长为自变量,构建如下优化模型。

[0095][0096]

以矿山要求σ1≥1.5mpa、σ2≥2.5mpa、σ3≥5mpa、0.23≤sl≤0.28、bl≤4%为约束条件。根据模型最终确定:当0.26%≤ω≤0.36%时,在质量浓度在连续区间[77%,81%]内,搅拌时长连续区间[3,5]、废尾比连续区间[1,2.33]内,料浆处于均质状态。在该范围内,黑色像素点占比的取值范围为20.52%~21.82%,图像熵值的取值范围为60.26~63.43。当熵值最大值时,料浆中各项参数为:搅拌时长a=4.22min,pc质量分数ω=0.36%,废尾比值b=2.30,料浆质量浓度c=77%。

[0097]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1