一种梅花刀刀刃位置度自动检测装置及控制方法与流程

1.本发明涉及农业机械检测技术领域,涉及一种农机零部件的自动检测装置,具体涉及一种梅花刀刀刃位置度自动检测装置及控制方法。

背景技术:

2.在洋葱收获技术领域,有一种自动收获设备,先把洋葱的秸秆和洋葱球的整体从土层中刨出来,通过振动的方式去除粘在上面的泥土,然后通过秸秆切割机把秸秆切除,最后再装袋。所述的秸秆切割机包括多对梅花刀和对切辊的组合;所述对切辊是一个圆柱形辊,对切辊的表面均匀布置六个轴向切槽,切槽内设置硬质橡胶;所述梅花刀包括一个花刀轴和六个刀板,六个刀板绕轴心线呈辐射状均匀布置,相邻刀板之间成六十度夹角,刀板上设有刀刃,刀刃背向花刀轴的轴心线,刀板和花刀轴焊接;在相邻两个刀板之间镶嵌橡胶软垫。刀板的两侧对称磨削形成刀刃,刀刃成直线形,刀刃角是15至20度。花刀轴的两端都有一段经过精车的轴头,两个轴头上都有中心孔;其中第一端的第一轴头比第二端的第二轴头长,在使用中第一轴头既要和轴承配合还要和齿轮配合,第二轴头只和轴承配合。六条刀刃都要位于一个以花刀轴轴心线为轴心线、直径为100毫米的一个圆柱形曲面上。梅花刀和对切辊分别与机架通过转动副相联,梅花刀和对切辊通过一对齿轮相联,等角速度反向转动,在转动时刀刃依次转动伸入到切槽内,洋葱秸秆由于重力伸入到两者之间,刀刃和硬质橡胶对切,把中间的秸秆切断,洋葱头个头较大留在上面,切断的洋葱秸秆落到下面。所述中心孔符合gb/t145-2001。所述梅花刀的轴心线和花刀轴的轴心线都是指第一轴头和第二轴头共同的轴心线。

3.目前的梅花刀是由人工拼焊完成的,使用的组焊工具是六十度角度靠板、长度直尺等,组焊成会产生组对误差,焊接后的冷却过程会产生冷缩变形,焊接成形后难免会有尺寸误差,如果没有采取有效措施,误差会超过允许的范围。例如,如图1所示,第一刀刃1211是合格的刀刃位置,工人在组对时,先焊接了刀板12背部上端与花刀轴11外圆柱面之间的相邻部位,由于没有及时采取合理的防变形措施,焊点在冷却时收缩,导致刀板12背部下端与花刀轴11外圆柱面之间产生较大缝隙,缝隙最宽处宽度为刀背下端径向偏差d1,从而导致第一刀刃1211下端过度偏离花刀轴11的轴心线,从而使第一刀刃1211下端比合格位置偏离了刀刃下端径向偏差d2,偏差后的位置在图1中所示径向偏差刀刃12110。再例如,第二刀刃1212是合格的刀刃位置,工人在组对时,刀刃和花刀轴11轴心线没有平行放置,而是空间异面放置,刀刃的下端产生了刀刃下端周向偏差e,偏差后的位置在图1中所示周向偏差刀刃12120。所述的刀刃下端径向偏差d2和刀刃下端周向偏差e超过最大允许值就会影响使用效果,应被检查出来,列为不合格品;误差大小因人而异,熟练电焊工焊接的误差比较小,成品率高,不熟练电焊工焊接的误差比较大,成品率低。企业标准q/jxjh0031-2021要求刀刃相对于花刀轴轴心线的径向距离误差不能超过1毫米,即在朝向或者背离花刀轴轴心线的方向上的距离不能超出区间范围[49,51]毫米,在周向上向左摆动或向右摆动误差不能超过1毫米,即在左右方向上摆

动的距离不能超出区间范围[-1,1]毫米。刀刃有较大偏差的部位,和对切辊之有较大的缝隙,不能把秸秆完全切断,而要靠刀刃和对切辊对秸秆夹紧和拉扯断,容易导致刀刃崩刃;或者刀刃和硬质橡胶之间产生太大的挤压力,刀刃很快被压钝或崩刃,使用不能持久,所以要对刀刃的尺寸提出严格的要求。

[0004]

全部检测需要花费大量时间,目前采用的是抽检方式,随机抽出20%进行检测。没有检测到的梅花刀里面可能会有不合格品,被当作合格品销售给客户。在检测时,检测平台上放置两个标准块,第一轴头和第二轴头分别放在两个标准块上,梅花刀轴心线成水平方向;使待测刀刃与梅花刀轴心线在同一个水平面上,把高度尺的测量爪靠在刀刃的夹锐部进行测量,变换位置,至少测量五处,记录下数据,进行数据分析,把测量数值和梅花刀轴心线至检测平台的高度相减,得到周向偏差数值,与允许偏差数值范围相比较,得到合格或者不合格的结论;然后使待测刀刃与梅花刀轴心线在同一个竖直面上,待测刀刃在上,把高度尺的测量爪靠在刀刃的夹锐部进行测量,变换位置,至少测量五处,记录下数据,进行数据分析,把测量数值和刀刃的理论高度相减,得到径向偏差数值,与允许偏差数值范围相比较,得到合格或者不合格的结论。

[0005]

以上测量,只选择了五个点进行测量,沿刀刃长度大多数点没有测量,检测的数据量比较少,可能会有不合格的点没有被检测到。在测量周向偏差时,高度尺的测量爪靠在刀刃的夹锐部进行测量,刀刃的夹锐部不是一个能稳定靠在上面的平面,刀刃的上下两侧都是斜面,测量爪可能放置得偏上或者偏下,有较大的偶然性,也因人而异,所以容易产生测量误差。

[0006]

梅花刀是易损件,使用频繁导致刀刃变钝,需要更换新的梅花刀。一套洋葱收获机上要配备至少六件,然后还要随机额外配送六件当作变钝后的替换件。这十二件全部用钝后客户还要单独订购,所以使用量较大。由于该零件形状复杂,通用的量具很难快速准确测量,不能满足市场需求。到目前为止还没有很好的测量工具或方法。

技术实现要素:

[0007]

本发明就是针对现有技术存在的上述不足,提供一种梅花刀刀刃位置度自动检测装置及控制方法,本发明能自动检测,能较密集地采集数据,检测数据多,检测速度快,能全面反应刀刃的走向,不合格梅花刀能更大概率检测出来。

[0008]

为实现上述目的,本发明提供如下技术方案:一种梅花刀刀刃位置度自动检测装置,包括检测组件;所述检测组件包括随动组件,所述随动组件包括随动板;所述随动板上设有随动槽,随动槽是开口朝前的v形槽;随动槽的开口角比刀刃角大五至二十度;刀刃卡入随动槽,刀刃的尖锐部位卡入随动槽底。

[0009]

所述检测组件还包括十字滑块组件和检测支架组件;所述检测支架组件包括检测支架和周向直线导轨;所述周向直线导轨和检测支架固定联接;所述周向直线导轨沿着左右方向设置;所述十字滑块组件包括固定联接的上滑块和下滑块,所述上滑块和周向直线导轨组成直线导轨副;所述随动组件还包括径向直线导轨和推动板,所述径向直线导轨、推动板和随动板相互固定联接;所述径向直线导轨和下滑块组成直线导轨副,所述径向直线导轨在下滑块中沿着前后方向平移。

[0010]

所述随动板上设有朝后的推动面;所述检测支架组件还包括径向位移传感器,所

述径向位移传感器的外壳和检测支架固定联接;所述径向位移传感器包括径向传感器触头,所述径向传感器触头朝前,所述径向传感器触头抵触在推动面上,用来检测推动面前后移动的距离。

[0011]

所述十字滑块组件上还固定设置有周向弯角,所述周向弯角上设有朝左的周向推面;所述检测支架组件还包括周向位移传感器,周向位移传感器包括周向传感器触头;所述周向位移传感器的外壳和检测支架固定联接;所述周向传感器触头朝右,所述周向传感器触头抵触在所述周向推面上,用来检测十字滑块组件左右移动的距离。

[0012]

当随动槽的开口角的顶点位于旋转电机输出轴轴心线的正后方时,周向位移传感器的测量数值为0;当随动槽的开口角的顶点朝右偏时周向位移传感器的测量数值大于0,单位是毫米,当随动槽的开口角的顶点朝左偏时周向位移传感器的测量数值小于0。

[0013]

当随动槽的开口角的顶点与旋转电机输出轴轴心线在前后方向的距离是标准的50毫米时,径向位移传感器的测量数值为0,当随动槽的开口角的顶点与旋转电机输出轴轴心线在前后方向的距离小于标准的50毫米时,径向位移传感器的测量数值小于0,单位是毫米,当随动槽的开口角的顶点与旋转电机输出轴轴心线在前后方向的距离大于标准的50毫米时,径向位移传感器的测量数值大于0。

[0014]

所述检测组件还包括推动组件,所述推动组件包括推动气缸和滚动轴承;所述推动气缸包括推动气缸体和推动气缸活塞杆;所述推动气缸体和检测支架固定联接;所述推动气缸活塞杆朝前推出,所述滚动轴承和推动气缸活塞杆通过转动副相联。滚动轴承的外圈在推动面上左右滚动,润滑良好的滚动轴承能给推动面施加朝前的推力又不会限制它左右移动。

[0015]

所述检测组件还包括伸缩组件;所述伸缩组件包括伸缩气缸;所述伸缩气缸包括伸缩缸体和伸缩活塞杆;所述伸缩活塞杆朝前伸出;所述伸缩活塞杆和检测支架固定联接。

[0016]

本技术方案还包括升降组件和机架;所述升降组件包括升降支架、两个同步轮、同步带、升降伺服电机和升降直线导轨;所述升降支架和机架固定联接;两个所述同步轮分别和升降支架通过转动副相联;同步带张紧地绕在两个同步轮上;升降伺服电机的外壳和升降支架固定联接,升降伺服电机的输出轴和其中一个同步轮固定联接;所述升降直线导轨和升降支架固定联接,所述升降直线导轨沿着竖直方向设置;所述伸缩组件还包括伸缩支板、伸缩滑块和皮带夹;所述伸缩支板和伸缩缸体固定联接;所述伸缩滑块和皮带夹分别与伸缩支板固定联接;所述升降直线导轨和伸缩滑块组成直线导轨副;所述皮带夹和同步带固定联接;所述升降伺服电机驱动检测组件沿着上下方向平移。

[0017]

本技术方案还包括定位组件;所述定位组件包括定位气缸和定位板;所述定位气缸包括定位缸体和定位缸杆;所述定位缸体和机架固定联接,所述定位缸杆朝前伸出,所述定位板和定位缸杆固定联接;所述定位板上设有开口朝前的v形的定位卡槽,定位卡槽的定位卡角比刀刃角大五至二十度,定位卡角的顶点位于旋转电机输出轴轴心线的正后方;刀刃卡入定位卡槽,刀刃的尖锐部位卡入定位卡槽底。

[0018]

本技术方案还包括夹持组件和旋转电机;所述夹持组件包括平行开闭型三爪和三个夹持弯角;所述平行开闭型三爪包括三爪缸体和三爪夹指;三个所述夹持弯角分别和三爪夹指固定联接;三爪缸体和机架通过转动副相联;旋转电机的外壳与机架固定联接,旋转电机的输出轴和三爪缸体固定联接,平行开闭型三爪的轴心线和旋转电机输出轴的轴心线

重合;三爪夹指上设置朝上的上托面和朝向旋转电机输出轴轴心线的夹紧面,三个上托面的高度相同;平行开闭型三爪驱动三个夹持弯角同步朝向旋转电机输出轴轴心线平移,夹紧面夹紧花刀轴的第二轴头,花刀轴的轴心线和旋转电机输出轴轴心线重合。还包括顶尖组件;所述顶尖组件包括顶尖气缸和顶尖;所述顶尖气缸包括顶尖气缸体和顶尖气缸活塞杆;所述顶尖气缸体和机架固定联接;所述顶尖气缸活塞杆朝下伸出;所述顶尖和顶尖气缸活塞杆固定联接,所述顶尖朝下,所述顶尖的轴心线和旋转电机输出轴轴心线重合。

[0019]

所述平行开闭型三爪是指smc(中国)有限公司生产的mhs3-25d型平行开闭型三爪。所述位移传感器,包括周向位移传感器和径向位移传感器,是指杭州东方量仪科技有限公司生产的a50型国产笔式回弹式位移传感器,测量范围是

±

5毫米,共10毫米的有效测量范围。

[0020]

本技术方案还包括接近开关,所述接近开关和机架固定联接,所述接近开关位于定位卡槽的前方、夹持组件的后方,所述接近开关的敏感部位朝上。

[0021]

本技术方案还包括plc可编程逻辑控制器,所述推动气缸、周向位移传感器、径向位移传感器、伸缩气缸、升降伺服电机、定位气缸、平行开闭型三爪、旋转电机、接近开关和顶尖气缸分别与plc可编程逻辑控制器电性联接。

[0022]

本技术方案的工作过程是这样的。

[0023]

1.人工把梅花刀放在本技术方案上,第二轴头朝下,第二轴头下端面放在上托面上,平行开闭型三爪驱动三个夹持弯角同步朝向旋转电机输出轴轴心线平移,夹紧面夹紧花刀轴的第二轴头,花刀轴的轴心线和旋转电机输出轴轴心线重合。

[0024]

2.顶尖气缸驱动顶尖朝下平移,顶尖插入花刀轴的第一轴头端面的中心孔。这样就把梅花刀精确定位,花刀轴的轴心线和旋转电机输出轴轴心线重合。

[0025]

以下启动自动化模式。

[0026]

3.旋转电机驱动夹持组件和梅花刀的组合旋转,直到有一个刀板转到接近开关的正下方,接近开关检测到刀板并产生电信号传送给plc可编程逻辑控制器,plc可编程逻辑控制器发送指令,旋转电机停止转动并保持对外不施力的自由状态,夹持组件和梅花刀停止转动。此时该刀板的刀刃朝向正后方。

[0027]

4.定位气缸驱动定位板朝前平移,定位卡槽朝前平移,朝向正后方的刀刃的最下端卡入定位卡槽,使梅花刀锁定,不能再自由旋转。

[0028]

5.伸缩气缸完全伸展开,驱动检测组件朝前平移,朝向正后方的刀刃的最上端位于随动槽的开口正前方。由于随动槽的开口在左右方向上较宽,不管随动槽在行程的最左边还是最右边,都能保证刀刃位于随动槽的开口正前方。

[0029]

6.推动气缸朝前推推动面,在随动槽两侧斜面的导向作用下,刀刃嵌入随动槽底,与随动槽开口角的顶点重合;如果刀刃的实际位置在前后方向比标准位置有了偏差,则相应地随动槽开口角的顶点在前后方向相对零点位置有偏差,推动面相对于径向位移传感器的外壳有相等的偏差,径向传感器触头始终抵触在推动面上,径向位移传感器就会测量到相应的数值,对应于刀刃在该位置的径向偏差;如果刀刃的实际位置在左右方向比标准位置有了偏差,则相应地随动槽开口角的顶点在左右方向相对零点位置有偏差,随动组件通过径向直线导轨和下滑块的组合把左右方向的偏移传递给十字滑块组件,周向推面产生了相等的左右偏移,周向传感器触头始终抵触在所述周向推面上,周向位移传感器的外壳相

对于周向推面产生了相等的左右偏移,周向位移传感器就会测量到相应的偏差数值,对应于刀刃在该位置的周向偏差。

[0030]

推动气缸的推力不大,在3至5牛顿范围内,既能保证刀刃嵌入随动槽底,又能保证推力对刀刃没有伤害。

[0031]

7.升降伺服电机通过同步轮和同步带的组合驱动检测组件向下平移,在刀刃新的位置仍然保持嵌入随动槽底,径向位移传感器始终在测量相应的数值,对应于刀刃在该位置的径向偏差,周向位移传感器就会测量到相应的数值,对应于刀刃在该位置的周向偏差;plc可编程逻辑控制器采集径向偏差和周向偏差并保存;直到随动板靠近定位板后停止。

[0032]

8.推动气缸缩回,伸缩气缸缩回,随动槽向后平移,刀刃完全离开随动槽的开口。

[0033]

9.定位气缸驱动定位板向后平移,刀刃完全离开定位卡槽的开口。定位气缸的推力不大,在3至5牛顿范围内,既能保证刀刃嵌入随动槽底,又能保证推力对刀刃没有伤害。

[0034]

以上步骤3至步骤6共重复六次,完成六个刀刃的测量。

[0035]

10.把所测量的所有径向偏差数值与预设定的径向允许偏差1毫米相比对,至少有一个径向偏差数值超过允许偏差1毫米的,则该梅花刀1的刀刃径向尺寸不合格;把所测量的所有周向偏差数值与预设定的周向允许偏差1毫米相比对,至少有一个周向偏差数值超过允许偏差1毫米的,则该梅花刀的刀刃周向尺寸不合格。刀刃的径向尺寸和周向尺寸至少有一个不合格的,则该梅花刀最终被评判为不合格。

[0036]

11.顶尖气缸驱动顶尖朝上平移,顶尖离开第一轴头端面;人工用手扶住梅花刀的上端,平行开闭型三爪驱动三个夹持弯角同步背向旋转电机输出轴轴心线平移,解除对第二轴头夹紧,人工取下梅花刀,一次检测过程结束。

[0037]

一种梅花刀刀刃位置度自动检测装置的控制方法,包括如下步骤:一,预处理步骤。

[0038]

s1.人工把梅花刀的第二轴头下端面放在上托面上,平行开闭型三爪驱动三个夹持弯角同步朝向旋转电机输出轴轴心线平移,夹紧面夹紧花刀轴的第二轴头。

[0039]

s2.顶尖气缸驱动顶尖朝下平移,顶尖插入花刀轴的第一轴头端面的中心孔。

[0040]

二,自动处理步骤。

[0041]

s3.旋转电机驱动夹持组件和梅花刀的组合旋转,直到接近开关检测到刀板并产生电信号,传送给plc可编程逻辑控制器,旋转电机停止转动并保持对外不施力的自由状态。

[0042]

s4.定位气缸驱动定位板朝前平移。

[0043]

s5.伸缩气缸完全伸展开,驱动检测组件朝前平移。

[0044]

s6.推动气缸朝前推推动面。

[0045]

s7.径向位移传感器采集数据,同时周向位移传感器采集数据。

[0046]

s8.升降伺服电机驱动检测组件向下平移。

[0047]

s9.检测组件到行程最下端,升降伺服电机停止驱动。

[0048]

s10.径向位移传感器停止采集数据,周向位移传感器停止采集数据。

[0049]

s11.推动气缸缩回,伸缩气缸缩回。

[0050]

s12.定位气缸缩回。

[0051]

以上步骤s3至s12循环六次。

[0052]

三,后处理步骤。

[0053]

s13.合格判定。把所测量的所有径向偏差数值与预设定的径向允许偏差1毫米相比对,至少有一个径向偏差数值超过允许偏差1毫米的,则该梅花刀的刀刃径向尺寸不合格;把所测量的所有周向偏差数值与预设定的周向允许偏差1毫米相比对,至少有一个周向偏差数值超过允许偏差1毫米的,则该梅花刀的刀刃周向尺寸不合格。刀刃的径向尺寸和周向尺寸至少有一个不合格的,则该梅花刀最终被评判为不合格。

[0054]

s14.顶尖气缸驱动顶尖朝上平移,顶尖离开第一轴头端面;人工用手扶住梅花刀的上端,平行开闭型三爪驱动三个夹持弯角同步背向旋转电机输出轴轴心线平移,解除对第二轴头夹紧,人工取下梅花刀,一次检测过程结束。

[0055]

本发明的有益效果是:1.能自动检测,能较密集地采集数据,检测数据多,检测速度快,能全面反应刀刃的走向,不合格梅花刀能更大概率检测出来。

[0056]

2.挑选出不合格梅花刀,选出优质梅花刀销给客户,提高梅花刀的使用寿命,刀刃和硬质橡胶之间的缝隙大小合适、均匀,既能保证把秸秆切断,又能减小崩刃现象,为提高洋葱收获机整体质量做出贡献。

[0057]

3.节省人工,减少人工数量。

附图说明

[0058]

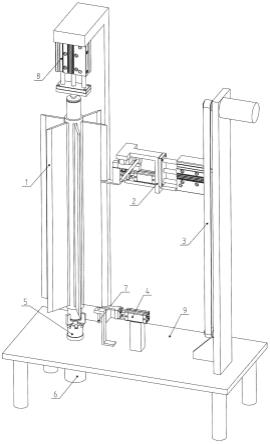

图1是梅花刀的三维结构示意图;图2是本发明实施例1的三维结构示意图;图3是检测组件的三维结构示意图;图4是随动组件的三维结构示意图;图5是推动组件的三维结构示意图;图6是十字滑块组件的三维结构示意图;图7是检测支架组件的三维结构示意图;图8是伸缩组件的三维结构示意图;图9是升降组件的三维结构示意图;图10是定位组件的三维结构示意图;图11是夹持组件的三维结构示意图;图12是顶尖组件的三维结构示意图;图13是本发明实施例1控制系统的控制关系示意图;图14是本发明实施例2控制方法的工艺流程示意图。

[0059]

图中:1-梅花刀;11-花刀轴;111-第一轴头;112-中心孔;113-第二轴头;12-刀板;121-刀刃;a-刀刃角;1211-第一刀刃;12110-径向偏差刀刃;d1-刀背下端径向偏差;d2-刀刃下端径向偏差;1212-第二刀刃;12120-周向偏差刀刃;e-刀刃下端周向偏差;2-检测组件;21-随动组件;211-径向直线导轨;212-推动板;213-推动面;214-随

动板;215-随动槽;b-随动槽开口角;22-推动组件;221-推动气缸;2211-推动气缸体;2212-推动气缸活塞杆;222-滚动轴承;23-十字滑块组件;231-上滑块;232-下滑块;233-周向弯角;234-周向推面;24-检测支架组件;241-检测支架;242-周向直线导轨;243-周向位移传感器;2431-周向传感器触头;244-径向位移传感器;2441-径向传感器触头;25-伸缩组件;251-伸缩气缸;2511-伸缩缸体;2512-伸缩活塞杆;252-伸缩支板;253-伸缩滑块;254-皮带夹;3-升降组件;31-升降支架;32-同步轮;33-同步带;34-升降伺服电机;35-升降直线导轨;4-定位组件;41-定位气缸;411-定位缸体;412-定位缸杆;42-定位板;421-定位卡槽;c-定位卡角;5-夹持组件;51-平行开闭型三爪;511-三爪缸体;512-三爪夹指;52-夹持弯角;521-上托面;522-夹紧面;6-旋转电机;7-接近开关;8-顶尖组件;81-顶尖气缸;811-顶尖气缸体;812-顶尖气缸活塞杆;82-顶尖;9-机架。

具体实施方式

[0060]

下面将结合实施例及附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0061]

实施例1,一种梅花刀刀刃位置度自动检测装置,如图1-图13所示,包括检测组件2;所述检测组件2包括随动组件21,所述随动组件21包括随动板214;所述随动板214上设有随动槽215,随动槽215是开口朝前的v形槽;随动槽的开口角b比刀刃角a大八度;刀刃121卡入随动槽215,刀刃121的尖锐部位卡入随动槽215底。

[0062]

如图3和图4所示,所述检测组件2还包括十字滑块组件23和检测支架组件24;所述检测支架组件24包括检测支架241和周向直线导轨242;所述周向直线导轨242和检测支架241固定联接;所述周向直线导轨242沿着左右方向设置;所述十字滑块组件23包括固定联接的上滑块231和下滑块232,所述上滑块231和周向直线导轨242组成直线导轨副;所述随动组件21还包括径向直线导轨211和推动板212,所述径向直线导轨211、推动板212和随动板214相互固定联接;所述径向直线导轨211和下滑块232组成直线导轨副,所述径向直线导轨211在下滑块232中沿着前后方向平移。

[0063]

如图3、图4和图7所示,所述随动板214上设有朝后的推动面213;所述检测支架组件24还包括径向位移传感器244,所述径向位移传感器244的外壳和检测支架241固定联接;所述径向位移传感器244包括径向传感器触头2441,所述径向传感器触头2441朝前,所述径向传感器触头2441抵触在推动面213上,用来检测推动面213前后移动的距离。

[0064]

如图3、图6和图7所示,所述十字滑块组件23上还固定设置有周向弯角233,所述周向弯角233上设有朝左的周向推面234;所述检测支架组件24还包括周向位移传感器243,周向位移传感器243包括周向传感器触头2431;所述周向位移传感器243的外壳和检测支架

241固定联接;所述周向传感器触头2431朝右,所述周向传感器触头2431抵触在所述周向推面234上,用来检测十字滑块组件23左右移动的距离。

[0065]

当随动槽的开口角b的顶点位于旋转电机6输出轴轴心线的正后方时,周向位移传感器243的测量数值为0;当随动槽的开口角b的顶点朝右偏时周向位移传感器243的测量数值大于0,单位是毫米,当随动槽的开口角b的顶点朝左偏时周向位移传感器243的测量数值小于0。

[0066]

当随动槽的开口角b的顶点与旋转电机6输出轴轴心线在前后方向的距离是理想的50毫米时,径向位移传感器244的测量数值为0,当随动槽的开口角b的顶点与旋转电机6输出轴轴心线在前后方向的距离小于50毫米时,径向位移传感器244的测量数值小于0,单位是毫米,当随动槽的开口角b的顶点与旋转电机6输出轴轴心线在前后方向的距离大于50毫米时,径向位移传感器244的测量数值大于0。

[0067]

如图3和图5所示,所述检测组件2还包括推动组件22,所述推动组件22包括推动气缸221和滚动轴承222;所述推动气缸221包括推动气缸体2211和推动气缸活塞杆2212;所述推动气缸体2211和检测支架241固定联接;所述推动气缸活塞杆2212朝前推出,所述滚动轴承222和推动气缸活塞杆2212通过转动副相联。滚动轴承222的外圈在推动面213上左右滚动,润滑良好的滚动轴承222能给推动面213施加朝前的推力又不会限制它左右移动。

[0068]

如图3和图8所示,所述检测组件2还包括伸缩组件25;所述伸缩组件25包括伸缩气缸251;所述伸缩气缸251包括伸缩缸体2511和伸缩活塞杆2512;所述伸缩活塞杆2512朝前伸出;所述伸缩活塞杆2512和检测支架241固定联接。

[0069]

如图2和图9所示,本实施例还包括升降组件3和机架9;所述升降组件3包括升降支架31、两个同步轮32、同步带33、升降伺服电机34和升降直线导轨35;所述升降支架31和机架9固定联接;两个所述同步轮32分别和升降支架31通过转动副相联;同步带33张紧地绕在两个同步轮32上;升降伺服电机34的外壳和升降支架31固定联接,升降伺服电机34的输出轴和其中一个同步轮32固定联接;所述升降直线导轨35和升降支架31固定联接,所述升降直线导轨35沿着竖直方向设置;所述伸缩组件25还包括伸缩支板252、伸缩滑块253和皮带夹254;所述伸缩支板252和伸缩缸体2511固定联接;所述伸缩滑块253和皮带夹254分别与伸缩支板252固定联接;所述升降直线导轨35和伸缩滑块253组成直线导轨副;所述皮带夹254和同步带33固定联接;所述升降伺服电机34驱动检测组件2沿着上下方向平移。

[0070]

如图2和图10所示,本实施例还包括定位组件4;所述定位组件4包括定位气缸41和定位板42;所述定位气缸41包括定位缸体411和定位缸杆412;所述定位缸体411和机架9固定联接,所述定位缸杆412朝前伸出,所述定位板42和定位缸杆412固定联接;所述定位板42上设有开口朝前的v形的定位卡槽421,定位卡槽421的定位卡角c比刀刃角a大八度,定位卡角c的顶点位于旋转电机6输出轴轴心线的正后方;刀刃121卡入定位卡槽421,刀刃121的尖锐部位卡入定位卡槽421底。

[0071]

如图2和图11所示,本实施例还包括夹持组件5和旋转电机6;所述夹持组件5包括平行开闭型三爪51和三个夹持弯角52;所述平行开闭型三爪51包括三爪缸体511和三爪夹指512;三个所述夹持弯角52分别和三爪夹指512固定联接;三爪缸体511和机架9通过转动副相联;旋转电机6的外壳与机架9固定联接,旋转电机6的输出轴和三爪缸体511固定联接,平行开闭型三爪51的轴心线和旋转电机6输出轴的轴心线重合;三爪夹指512上设置朝上的

上托面521和朝向旋转电机6输出轴轴心线的夹紧面522,三个上托面521的高度相同;平行开闭型三爪51驱动三个夹持弯角52同步朝向旋转电机6输出轴轴心线平移,夹紧面522夹紧花刀轴11的第二轴头113,花刀轴11的轴心线和旋转电机6输出轴轴心线重合。如图2和图12所示,本实施例还包括顶尖组件8;所述顶尖组件8包括顶尖气缸81和顶尖82;所述顶尖气缸81包括顶尖气缸体811和顶尖气缸活塞杆812;所述顶尖气缸体811和机架9固定联接;所述顶尖气缸活塞杆812朝下伸出;所述顶尖82和顶尖气缸活塞杆812固定联接,所述顶尖82朝下,所述顶尖82的轴心线和旋转电机6输出轴轴心线重合。所述顶尖符合gb/t9204-2008。

[0072]

所述平行开闭型三爪51是指smc(中国)有限公司生产的mhs3-25d型平行开闭型三爪。所述位移传感器,包括周向位移传感器243和径向位移传感器244,是指杭州东方量仪科技有限公司生产的a50型国产笔式回弹式位移传感器,测量范围是

±

5毫米,共10毫米的有效测量范围。

[0073]

如图2所示,本实施例还包括接近开关7,所述接近开关7和机架9固定联接,所述接近开关7位于定位卡槽421的前方、夹持组件5的后方,所述接近开关7的敏感部位朝上。

[0074]

如图13所示,本实施例还包括plc可编程逻辑控制器,所述推动气缸221、周向位移传感器243、径向位移传感器244、伸缩气缸251、升降伺服电机34、定位气缸41、平行开闭型三爪51、旋转电机6、接近开关7和顶尖气缸81分别与plc可编程逻辑控制器电性联接。

[0075]

本实施例的工作过程是这样的。

[0076]

1.人工把梅花刀1放在本实施例上,第二轴头113朝下,第二轴头113下端面放在上托面521上,平行开闭型三爪51驱动三个夹持弯角52同步朝向旋转电机6输出轴轴心线平移,夹紧面522夹紧花刀轴11的第二轴头113,花刀轴11的轴心线和旋转电机6输出轴轴心线重合。

[0077]

2.顶尖气缸81驱动顶尖82朝下平移,顶尖82插入花刀轴11的第一轴头111端面的中心孔112。这样就把梅花刀1精确定位,花刀轴11的轴心线和旋转电机6输出轴轴心线重合。

[0078]

以下启动自动化模式。

[0079]

3.旋转电机6驱动夹持组件5和梅花刀1的组合旋转,直到有一个刀板12转到接近开关7的正下方,接近开关7检测到刀板12并产生电信号传送给plc可编程逻辑控制器,plc可编程逻辑控制器发送指令,旋转电机6停止转动并保持对外不施力的自由状态,夹持组件5和梅花刀1停止转动。此时该刀板12的刀刃121朝向正后方。

[0080]

4.定位气缸41驱动定位板42朝前平移,定位卡槽421朝前平移,朝向正后方的刀刃121的最下端卡入定位卡槽421,使梅花刀1锁定,不能再自由旋转。

[0081]

5.伸缩气缸251完全伸展开,驱动检测组件2朝前平移,朝向正后方的刀刃121的最上端位于随动槽215的开口正前方。由于随动槽215的开口在左右方向上较宽,不管随动槽215在行程的最左边还是最右边,都能保证刀刃121位于随动槽215的开口正前方。

[0082]

6.推动气缸221朝前推推动面213,在随动槽215两侧斜面的导向作用下,刀刃121嵌入随动槽215底,与随动槽开口角b的顶点重合;如果刀刃121的实际位置在前后方向比标准位置有了偏差,则相应地随动槽开口角b的顶点在前后方向相对零点位置有偏差,推动面213相对于径向位移传感器244的外壳有相等的偏差,径向传感器触头2441始终抵触在推动面213上,径向位移传感器244就会测量到相应的数值,对应于刀刃121在该位置的径向偏

差;如果刀刃121的实际位置在左右方向比标准位置有了偏差,则相应地随动槽开口角b的顶点在左右方向相对零点位置有偏差,随动组件21通过径向直线导轨211和下滑块232的组合把左右方向的偏移传递给十字滑块组件23,周向推面234产生了相等的左右偏移,周向传感器触头2431始终抵触在所述周向推面234上,周向位移传感器243的外壳相对于周向推面234产生了相等的左右偏移,周向位移传感器243就会测量到相应的偏差数值,对应于刀刃121在该位置的周向偏差。

[0083]

推动气缸221的推力不大,在3至5牛顿范围内,既能保证刀刃121嵌入随动槽215底,又能保证推力对刀刃121没有伤害。

[0084]

7.升降伺服电机34通过同步轮32和同步带33的组合驱动检测组件2向下平移,在刀刃121新的位置仍然保持嵌入随动槽215底,径向位移传感器244始终在测量相应的数值,对应于刀刃121在该位置的径向偏差,周向位移传感器243就会测量到相应的数值,对应于刀刃121在该位置的周向偏差;plc可编程逻辑控制器采集径向偏差和周向偏差并保存;直到随动板214靠近定位板42后停止。

[0085]

8.推动气缸221缩回,伸缩气缸251缩回,随动槽215向后平移,刀刃121完全离开随动槽215的开口。

[0086]

9.定位气缸41驱动定位板42向后平移,刀刃121完全离开定位卡槽421的开口。定位气缸41的推力不大,在3至5牛顿范围内,既能保证刀刃121嵌入随动槽215底,又能保证推力对刀刃121没有伤害。

[0087]

以上步骤3至步骤6共重复六次,完成六个刀刃121的测量。

[0088]

10.把所测量的所有径向偏差数值与预设定的径向允许偏差1毫米相比对,至少有一个径向偏差数值超过允许偏差1毫米的,则该梅花刀1的刀刃121径向尺寸不合格;把所测量的所有周向偏差数值与预设定的周向允许偏差1毫米相比对,至少有一个周向偏差数值超过允许偏差1毫米的,则该梅花刀1的刀刃121周向尺寸不合格。刀刃121的径向尺寸和周向尺寸至少有一个不合格的,则该梅花刀1最终被评判为不合格。

[0089]

11.顶尖气缸81驱动顶尖82朝上平移,顶尖82离开第一轴头111端面;人工用手扶住梅花刀1的上端,平行开闭型三爪51驱动三个夹持弯角52同步背向旋转电机6输出轴轴心线平移,解除对第二轴头113夹紧,人工取下梅花刀1,一次检测过程结束。

[0090]

实施例2,一种梅花刀刀刃位置度自动检测装置的控制方法,包括如下步骤:一,预处理步骤。

[0091]

s1.人工把梅花刀1的第二轴头113下端面放在上托面521上,平行开闭型三爪51驱动三个夹持弯角52同步朝向旋转电机6输出轴轴心线平移,夹紧面522夹紧花刀轴11的第二轴头113。

[0092]

s2.顶尖气缸81驱动顶尖82朝下平移,顶尖82插入花刀轴11的第一轴头111端面的中心孔112。

[0093]

二,自动处理步骤。

[0094]

s3.旋转电机6驱动夹持组件5和梅花刀1的组合旋转,直到接近开关7检测到刀板12并产生电信号,传送给plc可编程逻辑控制器,旋转电机6停止转动并保持对外不施力的自由状态。

[0095]

s4.定位气缸41驱动定位板42朝前平移。

[0096]

s5.伸缩气缸251完全伸展开,驱动检测组件2朝前平移。

[0097]

s6.推动气缸221朝前推推动面213。

[0098]

s7.径向位移传感器244采集数据,同时周向位移传感器243采集数据。

[0099]

s8.升降伺服电机34驱动检测组件2向下平移。

[0100]

s9.检测组件2到行程最下端,升降伺服电机34停止驱动。

[0101]

s10.径向位移传感器244停止采集数据,周向位移传感器243停止采集数据。

[0102]

s11.推动气缸221缩回,伸缩气缸251缩回。

[0103]

s12.定位气缸41缩回。

[0104]

以上步骤s3至s12循环六次。

[0105]

三,后处理步骤。

[0106]

s13.合格判定。把所测量的所有径向偏差数值与预设定的径向允许偏差1毫米相比对,至少有一个径向偏差数值超过允许偏差1毫米的,则该梅花刀1的刀刃121径向尺寸不合格;把所测量的所有周向偏差数值与预设定的周向允许偏差1毫米相比对,至少有一个周向偏差数值超过允许偏差1毫米的,则该梅花刀1的刀刃121周向尺寸不合格。刀刃121的径向尺寸和周向尺寸至少有一个不合格的,则该梅花刀1最终被评判为不合格。

[0107]

s14.顶尖气缸81驱动顶尖82朝上平移,顶尖82离开第一轴头111端面;人工用手扶住梅花刀1的上端,平行开闭型三爪51驱动三个夹持弯角52同步背向旋转电机6输出轴轴心线平移,解除对第二轴头113夹紧,人工取下梅花刀1,一次检测过程结束。

[0108]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的范围。这样,倘若本发明的这些修改和变型属于本发明及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1