一种基于原位高能激光束的高温维氏硬度测量方法及装置

1.本发明属于超精密加工和材料测量技术领域,更具体地,涉及一种基于原位高能激光束的高温维氏硬度测量方法及装置。

背景技术:

2.目前单晶硅、碳化硅、光学玻璃等硬脆材料因其优异的高强度、耐高温、耐腐蚀等优良的物理、化学和机械性能被广泛应用于先进精密光学系统领域。然而硬脆材料因其极高的硬度和极低的断裂韧性极具加工难度,目前超精密金刚石切削技术已被证实可实现难加工硬脆材料的塑性域加工,以获得极高的加工表面质量。但是目前硬脆材料的超精密金刚石切削面临的突出问题是刀具磨损严重,以至于加工制造成本极高和加工表面质量不可控难度。激光原位辅助金刚石切削技术是一种先进、有效的加工方式,将激光和金刚石刀具进行原位耦合,能实现硬脆材料瞬时集中受热软化而去除。

3.激光原位辅助切削技术能够显著改善硬脆材料的可加工性,主要从降低其硬度来软化材料。然而激光原位辅助加工中由于切削速度过快,瞬时加热区域过小,切削刃与材料瞬时接触区域的温度测量困难,并对于该微观下的材料特性改变未知。激光对于材料的物理特性作用效果测试,目前仍采用离线利用高温台加热探究的试验方法,具体采用硬度计辅以高温台,先用高温台给材料加热再测量的方法,如专利cn114965121a中公开的.一种材料高温性能的原位测试方法,是将测试样品放在可视化高温炉中进行压痕实验的,该实验过程极其耗时,且测量的准确度较差。

4.精密纳米压痕仪器极其昂贵,例如德国bruker公司生产的hysitron ti 980型纳米力学测试系统,可添加高温台进行高温下的精密测量样品纳米尺度的硬度、模量、断裂韧性、蠕变率、弹性回复率等,但是也因受到高温下热漂移的影响,实际高温只能加到600℃,同时该类仪器测试价格昂贵。

5.综上,现有的维氏硬度测量方法时间长、测试稳定性差、测试价格昂贵,且现有的测试手段均为调控温度稳态测量过程,与实际加工中的温度变化存在差异。

技术实现要素:

6.针对现有技术的缺陷,本发明的目的在于提供一种基于原位高能激光束的高温维氏硬度测量装置及方法,以解决现有测试方法时间长、测量稳定性和准确率均较差的问题。

7.为实现上述目的,本发明提供了一种基于原位高能激光束的高温维氏硬度测量方法,该方法包括以下步骤:

8.s1、将预设功率的激光束透过金刚石维氏压头照射到待测工件的测量点上;

9.s2、使金刚石维氏压头按照预设速率在对应压入时间内垂直压向所述测量点,且压入后保持一段时间,直至得到预设深度的压痕;压入保持过程中,同时测量所述金刚石维氏压头在压痕最深位置的作用力f;

10.s3、使所述金刚石维氏压头脱离所述压痕,并移动到下一个测量点上,重复步骤

s1-s2,直至得到所有测量点处的压痕;

11.s4、提取每个所述压痕的图像信息,基于所述图像信息提取每个压痕对角线的长d1和d2;

12.s5、基于作用力f、对角线长度d1和d2,利用维氏硬度计算公式计算出每个测量点的维氏硬度值,所述维氏硬度计算公式为:

[0013][0014]

其中:h为维氏硬度,单位为hv;f为试验力,单位为n;s为压痕表面积,单位为mm2;为压头两相对面夹角;d1为压痕其中一条对角线长度,单位为mm;d2为压痕另一条对角线长度,单位为mm;

[0015]

s6、计算所有所述维氏硬度值的平均值,所述平均值即为该待测工件的维氏硬度值。

[0016]

进一步的,步骤s2中,所述预设运动速率为8nm/s-120nm/s;优选的,每个所述测量点处的压痕深度均相同。

[0017]

进一步的,步骤s1中,所述激光束的预设功率不大于50w。

[0018]

进一步的,每个测量点之间的距离至少为压痕预设深度的50倍。

[0019]

进一步的,步骤s3中,所述金刚石维氏压头脱离所述压痕时,以预设退出时间从所述压痕中退出,所述预设退出时间不小于所述预设压入时间。

[0020]

进一步的,所述测量点至少为3个,所述测量点的优选值为5个;优选的,所述高温维氏硬度测量方法能用于实现纳米压痕测量和微米压痕测量。

[0021]

进一步的,测量所述金刚石维氏压头在压痕最深位置的作用力f时,还实时监测动态力信号,基于所述动态力信号拟合出力-位移曲线,基于所述力-位移曲线分析材料压痕动态力学性能的变化过程。

[0022]

根据本发明的另一个方面,还公开一种基于原位高能激光束的高温维氏硬度测量装置,该装置运行时能够实现如前所述的一种基于原位高能激光束的高温维氏硬度测量方法,该装置包括运动控制模块以及设置在所述运动控制模块上的压头模块、激光辅助模块、测力模块、图像采集模块和数据处理模块,其中:

[0023]

所述运动控制模块用于搭载待测工件,且能带动所述待测工件实现运动;

[0024]

所述激光辅助模块用于将预设功率的激光束聚焦后透过所述压头模块照射到待测量点上;

[0025]

所述压头模块上设置有金刚石维氏压头,且所述压头模块用于带动所述金刚石维氏压头按照预设速率在对应压入时间内垂直压向所述测量点,且压入后保持一段时间,直至得到预设深度的压痕;

[0026]

所述测力模块用于在压入保持过程中,测量金刚石维氏压头在压痕最深位置的作用力f;

[0027]

所述图像采集模块用于调整采集方位并提取各个方位的压痕图像信息,并基于图像信息提取每个压痕对角线的长d1和d2;

[0028]

所述数据处理模块用于基于作用力f、对角线长度d1和d2,利用维氏硬度计算公式计算每个测试点的维氏硬度值及所有维氏硬度值的均值。

[0029]

进一步的,所述金刚石维氏压头底面呈正四边形,其边长为0.2mm-1.2mm,顶端两相对面夹角为120

°

;优选的,所述金刚石维氏压头的压头顶端为圆弧形;更优选的,当做纳米压痕实验时,所述金刚石维氏压头的半径为20nm,所述预设压痕深度为50nm-1μm,当做微米压痕实验时,所述金刚石维氏压头的半径为100nm,所述预设压痕深度为1μm-10μm。

[0030]

进一步的,所述运动控制模块为数控机床,所述数控机床包括机床工作台和机床主轴;所述待测工件设置在所述机床主轴上,所述压头模块设置在所述机床工作台上,且所述压头模块的加工端与所述机床主轴相对设置;优选的,所述激光辅助模块的输出功率为0-50w,聚焦光斑直径为50μm-100μm。

[0031]

由于现有的维氏压头的压痕长度较短,在测量压痕时会比较容易产生误差,与现有技术相比,本发明所构思的以上技术方案,主要具备以下优点:

[0032]

1.本发明可实现高能激光原位耦合,并通过特制的金刚石维氏压头进行压痕实验,从而精确测量并计算材料的维氏硬度,实验时,开启激光束使其聚焦后穿透金刚石维氏压头并照射到待测量点上,随后金刚石维氏压头按照预设的运动速率开始运动一定时间,使材料表面能产生预设深度的压痕,并且由于金刚石维氏压头在压痕最深位置时还会保持一段时间,能保证压痕较好地成形,当在线实时测量压痕最深处的作用力时,能显著提高高能激光束对材料特性改变作用检测的准确度。

[0033]

2.本发明的测量方法还通过对测量材料表面多个位置进行压痕实验来获取多个压痕及其图像,并将每个压痕的维氏硬度计算值进行平均化后得到更为精确的待测工件的维氏硬度,尽可能地将测量误差减小,同时通过控制待测量点的个数来控制总的实验时间,相比于传统实验中每个测量点的稳态加热时长为10分钟,本发明每个测量点的压痕硬度测量采用高能激光束原位透射金刚石维氏压头进行瞬时加热,代替传统稳态整体加热过程,直接进行压痕点测试,每个测试点时长可以控制在半分钟内,大大节约了时间成本。

[0034]

3.本发明的测量方法由于采用了高能激光束原位辅助,因此在测量过程中激光束的热影响区小,对于材料上压痕点之外的其他区域不足以造成热损伤。还通过设置多个待测量点,测量中若有不符合要求的测量点时,可以在计算时去掉数值不准确的待测点压痕,提高计算准确率。

[0035]

4.本发明的测量装置能够精确控制金刚维氏压头按预设速率运动,且本测量装置的金刚石维氏压头为特制压头,其底面呈正四边形,其边长为0.2mm-1.2mm,顶端两相对面夹角为120

°

,压头顶端为圆弧形,实验时既能达到较好的瞬时加热效果,其热影响区又极小。当做纳米压痕实验时,圆弧半径为20nm,其预设压痕深度为50nm-1μm,当做微米压痕实验时,金刚石维氏压头的半径为100nm,其预设压痕深度为1μm-10μm,实验时,可根据待测试材料的特性任意选择上述任一尺寸的压头,并预设其对应的任意压痕深度,再基于该压痕深度设定金刚石维氏压头的运动速率和运动时间,从而实现对材料物理特性的精确表征和测量。

[0036]

5.本发明的运动控制模块为机床,可实现精确的运动,还设置了测力模块来精准监测金刚石维氏压头在压痕过程中的动态力信号,测力模块的连接高能激光辅助模块和机床本体,由于压电效应,能精确实时获取运动过程中的力信息,即提取载荷fd与压痕深度h的关系,用来分析材料微观变形行为,如弹性变形和塑性变形等过程,为材料特性研究提供更多的数据支撑。

附图说明

[0037]

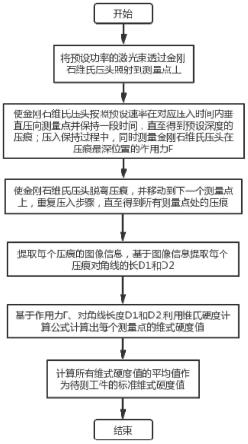

图1是本发明实施例的一种基于原位高能激光束的高温维氏硬度测量方法流程框图;

[0038]

图2是本发明实施例中的一种基于原位高能激光束的高温维氏硬度测量装置布置示意图;

[0039]

图3是本发明实施例提供的特制压头模块的前侧结构示意图;

[0040]

图4是本发明实施例提供的特制压头模块的后侧结构示意图;

[0041]

图5是本发明实施例提供的一种基于原位高能激光束的高温维氏硬度测量装置总体结构示意图。

[0042]

图中:1-机床主轴;2-待测工件;3-特制压头模块;301-特制金刚石维氏压头;302-压头柄;303-刀架;304-压头压块;305压头底座;306-固定螺栓;4-ccd成像模块;401-ccd摄像头;402-调节支架;403-固定块;5-激光辅助模块、501-高能激光束;6-转接平台;7-测力仪模块;701-测力板;702-固定螺钉;703-测力板底座;8-机床本体平台。

具体实施方式

[0043]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0044]

实施例1

[0045]

如图1所示,为本实施例提供了一种基于原位高能激光束的高温维氏硬度测量方法流程示意图,该方法包括以下步骤:

[0046]

s1、将预设功率的激光束透过金刚石维氏压头照射到待测工件的测量点上,材料表面的测量点至少为3个,优选值为5个,且每个测量点之间的距离至少为预设的压痕深度的50倍。

[0047]

s2、控制金刚石维氏压头按照预设速率在对应压入时间内垂直压向测量点,且压入后保持一段时间,直至得到预设深度的压痕。压入保持过程中,同时测量金刚石维氏压头在压痕最深位置的作用力f;本实施例中,预设运动速率为8nm/s-120nm/s;由于压痕深度是预先确定的,所以设定金刚石维氏压头的运动速率后,其对应的压入时间可以确定;且测量时,每个待测量点处的压痕深度均相同。

[0048]

s3、控制金刚石维氏压头脱离压痕,并移动到下一个测量点上,并重复步骤s1-s2,直至得到所有测量点处的压痕。金刚石维氏压头脱离压痕时,以预设退出时间从压痕中退出,预设退出时间不小于预设压入时间,若预设压入时间是从压头开始运动起算,则预设压入时间和预设退出时间相等,若预设压入之间从压头接触材料表面开始起算,则预设退出时间需大于预设压入时间才能保证金刚石维氏压头能有活动空间从上一个测量点移动到下一个测量点。

[0049]

s4、提取每个压痕的图像信息,基于图像信息提取每个压痕对角线的长d1和d2。

[0050]

s5、基于作用力f、对角线长度d1和d2,利用维氏硬度计算公式计算出每个测量点的维氏硬度值,维氏硬度计算公式为:

[0051][0052]

其中:h为维氏硬度,单位为hv;f为试验力,单位为n;s为压痕表面积,单位为mm2;为压头两相对面夹角;d1为压痕其中一条对角线长度,单位为mm;d2为压痕另一条对角线长度,单位为mm;

[0053]

s6、计算所有测量点对应的维氏硬度值的平均值,该平均值即为该待测工件的标准维氏硬度值。

[0054]

测量金刚石维氏压头在压痕最深位置的作用力f时,还实时监测动态力荷载信号,基于动态力信号拟合出力-位移曲线,基于力-位移曲线分析材料压痕动态力学性能的变化过程。具体的,实验时,记录每组实验中每个测量点处金刚石维氏压头在运动过程中的动态变化力fd,并绘制fd—时间的曲线关系图,根据压痕运动速率绘制压痕深度h与时间的关系图,综合上述两幅关系图,可绘制金刚石维氏压头压入过程中fd-h的曲线关系图,该fd-h曲线关系图在分析材料微观变形上具有重要意义。

[0055]

实施例2

[0056]

根据本发明的另一个方面,还公开一种基于原位高能激光束的高温维氏硬度测量装置,该装置运行时能够实现如前实施例所述的任意一种基于原位高能激光束的高温维氏硬度测量方法,该装置包括运动控制模块以及设置在运动控制模块上的压头模块、激光辅助模块、测力模块、图像采集模块和数据处理模块,其中:

[0057]

运动控制模块用于搭载待测工件,且能带动待测工件实现空间运动;

[0058]

激光辅助模块用于将预设功率的激光束聚焦后,透过压头模块照射到待测量点上;

[0059]

压头模块上设置有金刚石维氏压头,且压头模块用于带动金刚石维氏压头按照预设速率在对应压入时间内垂直压向测量点,且压入后保持一段时间,直至得到预设深度的压痕;

[0060]

测力模块用于在压入保持过程中,测量金刚石维氏压头在压痕最深位置的作用力f;

[0061]

图像采集模块用于调整采集方位并提取各个方位的压痕图像信息,并基于图像信息提取每个压痕对角线的长d1和d2,由于完整提取了压痕各个方位的图像信息,可以得到更为精确的压痕对角线的数据;

[0062]

数据处理模块用于基于作用力f、对角线长度d1和d2,利用维氏硬度计算公式计算每个测试点的维氏硬度值及所有维氏硬度值的均值。

[0063]

前述的金刚石维氏压头为特制金刚石维氏压头,其底面呈正四边形,其边长为0.2mm-1.2mm,顶端两相对面夹角为120

°

;且金刚石维氏压头的压头顶端为圆弧形,圆弧形的半径可根据不同的压痕实验制备成不同尺寸。当做纳米压痕实验时,金刚石维氏压头的半径为20nm,其预设压痕深度为50nm-1μm,当做微米压痕实验时,金刚石维氏压头的半径为100nm,其预设压痕深度为1μm-10μm。

[0064]

前述的运动控制模块为数控机床,能够实现稳定压入过程,数控机床包括机床工作台和机床主轴;待测工件设置在机床主轴上,压头模块设置在机床工作台上,且压头模块的加工端与机床主轴相对设置;本实施例激光辅助模块的输出功率为0-50w,聚焦光斑直径

为50μm-100μm。

[0065]

前述的测力模块7选用kistler 9119aa2型切削力测量系统,利用压电效应实现力电信号的转换,准确获得压痕实验中垂直于工件表面方向的力fz,该力转化为实际压入超精密机床数控模块过程中的载荷fd,实现高温维氏硬度相关数据的高效在线测量。

[0066]

实施例3

[0067]

如图2-5所示,为本实施例提供的基于原位高能激光束的高温维氏硬度测量装置示意图,包括:机床主轴1、待测工件2、压头模块3、金刚石维氏压头301、压头柄302、刀架303、ccd成像模块4、ccd摄像头401、调节支架402、固定块403、激光辅助模块5、转接平台6、测力模块7和机床本体平台8;

[0068]

其中,待测工件2通过真空吸盘或者夹具直接高精度同轴定位装夹在机床主轴1上;压头模块3包括特制的金刚石维氏压头301、压头柄302和刀架303,特制金刚石维氏压头301通过焊接与压头柄302连接为一体后安装至刀架303上;

[0069]

ccd成像模块4包括ccd摄像头401、调节支架402、固定块403,ccd摄像头401用于采集压痕的图像信息,调节支架402使得ccd摄像头可以调整至正对机床主轴夹持的待测工件2的方向,并通过调整方位来采集压痕图像以快速获得尺寸信息,支架402通过固定块403与机床本体平台402保持连接固定;同时ccd摄像头的放大倍数可高达

×

300倍,能获得更加准确的显微压痕的尺寸。

[0070]

高能激光辅助模块5通过激光器数控面板准确控制出射激光功率,激光器的出射激光束在高能激光辅助模块5中进行整形和聚焦,通过压头柄302中的通孔从特制金刚石维氏压头301的中心处射出,抵达待测工件2的表面;

[0071]

转接台6上设有多个连接孔,测力板7与机床本体平台8通过连接孔中穿设的螺栓连接,同时测力板7与高能激光辅助模块5也通过螺栓连接。

[0072]

图3和图4是本发明实例提供的压头模块3的不同方位结构示意图,其包括特制金刚石维氏压头301、压头柄302、压头压块304和压头底座305,其中:

[0073]

特制金刚石维氏压头301通过焊接的方式与压头柄302连接,为了保证焊接强度,特制金刚石维氏压头301的底部和侧面采用两面焊接,压头柄302前端设计的位于金刚石维氏压头下方的凸台与金刚石维氏压头301的伸出长度相同;压头压块304和压头底座305根据压头柄302的尺寸设计用于固定限位;压头柄302在中心位置设计通孔,保证高能激光束能从通孔中穿出,并透过特制金刚石维氏压头301后作用于待测工件2。

[0074]

前述的特制金刚石维氏压头,采用透明金刚石材料,压头前端压头形状为正四棱锥体,纳米压痕使用的特制金刚石维氏压头底面正四边形边长0.2mm,顶端两相对面夹角为120

°

,即压头高度为0.058mm,为缓解尖端冲击作用,压头顶端为圆弧过渡,圆弧半径为20nm;微米压痕使用的特制金刚石维氏压头底面正四边形边长为1.2mm,顶端两相对面夹角为120

°

,即压头高度为0.346mm,为缓解尖端冲击作用,压头顶端为圆弧过渡,圆弧半径为100nm,这样能够使得其工作时的热影响区极小。

[0075]

当采用本实施例装置进行纳米压痕实验时,鉴于金刚石维氏压头的圆弧半径为20nm,设置特制压头金刚石维氏压头压入深度变化范围为50nm—1μm。当进行微米压痕实验时,根据聚焦光斑为100μm和圆弧半径为100nm计算,压入深度最大值为h

max

=50μm

×

sin45

°×

tan30

°

=10.2μm,因此特制压头金刚石维氏压头压入深度变化范围为1μm—10μm,同一次

实验设定一个压痕深度值,并保证同一次实验所有测量点的压入深度相同。

[0076]

图5是本发明实施例基于原位高能激光束的高温维氏硬度测量装置三维结构示意图,其中,压头压块304和压头底座305之间固定螺钉306连接固定,并通过螺栓安装至刀架303上,同时刀架303包括前刀架、后刀架,通过螺栓将前后刀架连接,前后刀架均设计圆形通孔,通过调节前后刀架的位置关系使得特制金刚石维氏压头301与高能激光辅助模块5出射的高能激光束501的的高度和中心轴线保持一致,后刀架通过固定螺栓安装至高能激光辅助模块5上;

[0077]

ccd摄像头401安装于调节支架402前端,调节支架402末端安装于固定块403上,固定块403通过磁力吸附安装于机床本体平台8上,实现ccd成像模块4安装简易,同时可弯曲变形的调节支架402可实现ccd摄像头401任意高度位置调节,保证正面成像迅速;

[0078]

高能激光辅助模块5安装于测力板702上,测力板702连接固定在测力板底座703上,测力板通过固定螺钉703安装至机床本体平台8上。

[0079]

上述装置的工作原理为:

[0080]

步骤一,将待测工件2安装至机床主轴1上;

[0081]

步骤二,将刀架303安装至高能激光辅助模块5上;

[0082]

步骤三,将特制金刚石维氏压头301通过压头压块302和压头底座305安装至刀架303上;

[0083]

步骤四,将高能激光辅助模块5与测力板702进行安装,通过测力板底座703与转接平台6进行可靠连接和固定;

[0084]

步骤五,再调整刀架303位置,使得高能激光辅助模块5出射的高能激光束501和刀架303中心孔、压头柄302的通孔位于同一中心轴线;

[0085]

步骤六,超精密机床数控模块设置运动程序,包括设定压入速率、压入时间、保持时间、退出速率和退出时间;

[0086]

步骤七,启动运动程序,开启高能激光辅助模块5使其发射高能激光束501达到既定的激光功率,并开启测力模块7数控按键,采集力信息;

[0087]

步骤八,将ccd成像模块4的固定块403通过磁力吸附安装于机床本体平台8上,调整调节支架402使ccd摄像头401正对于压痕位置,采集压痕图像信息,并基于压痕图像信息获取压痕对角线长度;

[0088]

步骤九,基于压痕的对角线长度和压痕最深处的力,通过维氏硬度值的计算公式计算获得高温维氏硬度数值。

[0089]

实施例4

[0090]

本实施例为利用前述实施例中任意一种测量装置进行纳米压痕实验和微米压痕实验的方法。

[0091]

基于实施例3提供的原位高能激光束的高温维氏硬度测量装置,通过调节刀架高度和激光器聚焦后的激光束位置高度,使高能激光束聚焦后从特制金刚石维氏压头中心透射而出,使得高能激光束原位耦合特制金刚石维氏压头。每次实验时,先通过激光器控制面板设置不同发射激光功率,随后需要用功率计测试多组透射而出的激光功率,即为特制金刚石维氏压头尖端部分的实际出射功率,并进行记录,且其透射率变化范围为30%—70%。

[0092]

针对不同的材料,首先需验证激光功率的测试范围。例如对于工件材料一,将实验

时压痕时间定为22s,则测试时该压痕时间应采用大于既定时间的两倍,即44s,则应从0w开始,每间隔2w(根据材料特性确定)测试一次,将特制金刚石压头移至接触工件一表面,开启高能激光束辐照44s,辐照完成后关闭并移开特制金刚石压头,通过提供的ccd成像模块采集图像信息,确保材料的完整性(未达到熔点或分解温度),直至达到该工件材料一的极限工作温度,假设10w为该工件材料一的极限工作温度,则实验时激光束的功率范围设定在0-9w内。

[0093]

实验一:进行纳米压痕实验

[0094]

纳米压痕实验对于硬度值大或者小的材料均适用,主要用于测试硬度值大的材料,采用如表一所示的实验参数,其中金刚石维氏压头的底面正四边形边长为0.2mm,顶端两相对面夹角为120

°

,使其安装在刀架上,通过高能激光辅助模块中的激光器控制面板设置好高能激光束的发射功率8w,根据功率计上显示的光斑位置,调节好光斑位置高度,使得高能激光束聚焦后从特制金刚石维氏压头中心位置透射而出,使用功率计测量出其尖端部分的激光出射功率为4.7w,则实际功率为4.7w,透射率实际为58.75%。

[0095]

纳米压痕实验可设置为压入速率为10nm/s,最大压入深度为100nm,压入时间则为10s,设定保持时间为2s,退出速率仍为10nm/s,退出时间为10s。当金刚石维氏压头从一个实验点沿材料表面平移一定的距离到下一个实验点时,该距离应大于压入深度的50倍(即压痕深度),这里取10μm,以保证工件材料表面每个区域位置都能被测量到,并且实验点不会超出待工件材料表面。采用相同的参数对每个实验点进行压痕,每组实验不应少于3个实验点,本实施例选5个实验点。

[0096]

实验二:进行微米压痕实验

[0097]

微米压痕实验适用于硬度值较小的材料,采用如表一所示的实验参数,其中金刚石维氏压头的底面正四边形边长为1.2mm,顶端两相对面夹角为120

°

的特制金刚石维氏压头,使其安装在刀架上,通过高能激光辅助模块中的激光器控制面板设置好高能激光束的发射功率8w,根据功率计上显示的光斑位置,调节好位置高度,使得高能激光束聚焦后从特制金刚石维氏压头中心位置透射而出,使用功率计测量其尖端部分的激光出射功率5.3w,则实际功率为5.3w,透射率为66.25%。

[0098]

微米压痕实验可设置压入速率为100nm/s,最大压入深度为1μm,压入时间则为10s,保持时间为2s,退出速率仍为100nm/s,也可以稍大于100nm/s,退出时间为10s。当金刚石维氏压头从一个实验点在工件材料表面水平移动到下一个实验点时,移动距离应大于压入深度的50倍,这里取100μm,以保证工件材料表面每个区域位置都能被测量到,并且实验点不会超出待工件材料表面。随后采用相同的参数重对每个实验点进行压痕过程,每组实验不应少于3个点,本实施例也选5个实验点。

[0099]

表一:压痕实验参数

[0100][0101]

按照实施例一中提供的测量方法分别开展上述两个实验,其具体操作步骤为:

[0102]

(1)设置每次压痕运动速率,同时高能激光辅助模块开启激光束伴随着特制金刚石维氏压头开始在工件上运动,直到到压痕形成结束并退回至起始位置后,关闭高能激光辅助模块。

[0103]

(2)金刚石维氏压头压入时,利用测力模块测量金刚石维氏压头到达既定深度位置处的力f(即压痕最深位置的加载力),同时记录每组实验每个实验点上承受的金刚石维氏压头运动过程的动态变化力fd,基于记录的整个过程力fd,绘制fd—时间的曲线关系图,根据压痕运动速率绘制压痕深度与时间的关系图,综合上述两种关系图可绘制压痕过程中载荷fd-压痕深度h的关系图,该载荷fd-压痕深度h曲线图在分析材料微观变形上具有重要意义。

[0104]

(3)当所有纳米/微米压痕结束,调整ccd成像模块使其对准实验点压痕,获取各个实验点压痕的图像信息,根据压痕尺寸提取每个压痕的对角线长d1、d2。

[0105]

(4)将上述获得的每个实验点的f、d1和d2,采用以下维氏硬度值的计算公式对每个实验点的维氏硬度进行计算:

[0106][0107]

其中:h为维氏硬度,hv;

[0108]

f为试验力,n;

[0109]

s为压痕表面积,mm2;

[0110]

θ为压头两相对面夹角=120

°

;

[0111]

d1为压痕其中一条对角线长度,mm;

[0112]

d2为压痕另一条对角线长度,mm。

[0113]

(5)基于步骤(4)中计算获得的不同实验组各个实验点的维氏硬度值取平均值即可得到工件的标准维氏硬度值。例如将实验一的纳米压痕实验中,测试的5个点的硬度值,进行取平均值,该平均值即为工件标准的维氏硬度值;将实验二中微米压痕实验中测试的5

个点的硬度值取平均值即可得到工件的标准维氏硬度值。从开始压痕到计算得到工件的标准维氏硬度值,整个测量过程比传统的测量方法更加节约时间,测试要求少,相比于传统实验中测量时需对样品整体的稳态加热时长就需要长达10分钟,由于对于大多数材料力学性能改变过程为不可逆,实验一般只能从低温向高温进行,同时高精度的纳米压痕测量仪器对于测试样品的尺寸要求严格,一般为10mm

×

10mm

×

1mm。对于一般的维氏硬度计测量精度不足,稳态加热过程更难以进行,对于样品尺寸没有过多限制,但是大尺寸的样品加热过程更加耗时。本发明中高能激光束原位透射金刚石维氏压头提供足够高的瞬时热能,代替传统高温台的整体加热方式,直接进行纳米/微米压痕实验,每个测量点的压痕硬度测量时长可以控制在约半分钟内,可在短时间内进行多个实验点的维氏硬度测量,以便完成整组测试实验,同时测试样品尺寸不受限制,测试过程低温-高温亦或高温-低温进行均可,测试点极小的热影响区不影响材料的整体力学性能。

[0114]

本发明能显著提高高温维氏硬度测量效率,测试精度高,可实现纳米和微米级尺度精准压痕,并可在高能激光束下揭示材料高温瞬时变化特性。

[0115]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1