一种用于储罐底板智能检测的底板测量装置及测量方法与流程

1.本发明属于无损检测技术领域,尤其涉及一种用于储罐底板智能检测的底板测量装置及测量方法。

背景技术:

2.储罐作为一种工业容器,通常保存易燃易爆有毒、腐蚀易挥发的储料,其安全性关系到地域经济和社会的稳定。为保障储罐的安全,需要对储罐进行定期的检测。其中,因为储罐底板接触地面,其底下是储罐基底,通常有水蒸气的凝结;其上是储料,也容易对其产生腐蚀。在这两种作用之外,还有储罐底板本身所受的应力等因素,也会对储罐底板产生一个负面影响。所以在储罐的定期检测中,底板的检测是其中非常重要的一块。

3.目前方便对底板进行检测的技术有两种:漏磁检测技术和声发射技术。漏磁检测技术一般要求对储罐首先进行清空、清洗,再采用人工的办法对储罐底板进行逐一的扫描,其优点在于数据更可靠,更方便复检,同时定位更准确。声发射检测技术则可以在用检测,不需要对储罐进行清空、清洗作业,其采用声波技术,对可能存在的物理缺陷进行定位,其主要的优点在于其在用检测能力,同时比较快速,但是容易受周围环境影响。

4.在这两种检测技术中,都需要一副储罐底板的地图,包括每块底板的尺寸、位置、其上的障碍物等。这个地图越精确,对于后期的检测和报告,特别是缺陷定位就越准确。理论上,从设计图纸上可以得到这种地图。但是,实际场合中,设计图纸和实际储罐底板的布置,并不一致。因此,目前能够采用的办法,就是人工测量、手工绘制,然后人工记录和输入检测设备。这个过程非常耗时,同时所得结果也不准确,数据也没有通用性,不适合智能检测。

技术实现要素:

5.鉴于上述问题,本发明的目的在于提供一种用于储罐底板智能检测的底板测量装置及测量方法,旨在解决现有储罐底板以及障碍物的尺寸大小、位置的测量和记录方式耗时耗力、不适合智能检测的技术问题。

6.本发明采用如下技术方案:

7.一方面,所述用于储罐底板智能检测的底板测量装置,包括编码坞和定位杆,所述编码坞包括底座,所述底座内有收放线盘,所述底座上还转轴安装有长臂转盘,所述长臂转盘设有穿线孔,所述收放线盘上的编码线从所述穿线孔引出,所述长臂转盘的穿线孔附近还设有用于记录编码线引出长度的距离编码器,所述底座上还设有用于记录长臂转盘转动角度的角度编码器,所述编码线末端连接至所述定位杆。

8.进一步的,所述底座的中心有穿孔,底座上部为定位圆筒,所述长臂转盘的中心亦有穿孔,长臂转盘下部为转动圆筒,所述转动圆筒的外部设置所述收放线盘,然后整体位于所述定位圆筒内,所述角度编码器安装在定位圆筒上,所述角度编码器有编码齿轮,所述长臂转盘的底面与所述编码齿轮啮合。

9.进一步的,所述底座上还有主机,所述距离编码器、角度编码器电连接至所述主机,所述定位杆无线连接至所述主机。

10.进一步的,所述底座上有若干磁性的水平调节脚,所述长臂转盘顶部有水平气泡。

11.进一步的,所述底座两侧有提手凹槽。

12.进一步的,所述定位杆包括底部为尖头的圆杆,所述圆杆顶部有把手,所述把手上有显示屏和按键。

13.进一步的,所述圆杆上有两个固定圆环,两个固定圆环之间有快接接头,所述编码线的末端连接至所述快接接头。

14.另一方面,所述底板测量方法,包括下述步骤:

15.步骤s1、对储罐底板进行编号;

16.步骤s2、针对每块储罐底板,选定储罐底板上的一个点作为原点,编码坞的中心对准该原点并将编码坞调水平,编码坞初始化;

17.步骤s3、拉出编码线,牵引定位杆依次竖直定位至当前储罐底板的各个定位顶点,触发定位杆,编码坞的距离编码器读数和角度编码器分别记录各个定位定点的长度和角度,得到各个点位定点相对原点的极坐标;

18.步骤s4、根据原点以及各个定位定点的极坐标计算得到储罐底板的尺寸大小和位置。

19.进一步的,所述底板测量方法还包括下述步骤:

20.步骤s5、对于储罐底板的障碍物的大小和位置进行测量,具体过程如下:牵引定位杆到障碍物的边缘上,并垂直于储罐底板,同时紧靠障碍物,然后触发定位杆,编码坞记录当前边缘点的极坐标,然后继续牵引定位杆,紧靠障碍物的边缘行走一周,记录其中若干位置边缘点的极坐标,最后计算障碍物的大小和位置。

21.本发明的有益效果是:本发明装置操作简单,在测量的过程中,只需要带着定位杆走到需要输入的目标位置,再操作定位杆,就可以完成对目标的测量,而且对于角度的测量,本发明方案对于储罐底板角度的测量,采用光电技术,更准确;本发明实现了储罐底板尺寸大小、位置的快速、简便、准确测量和记录以及对障碍物的边缘测量和自动记录,方便储罐底板尺寸和编号的数字化输入、保存、传输和利用,所得数据本身构成了一个独立的文件,方便多种仪器或者数字孪生软件在后期用到,比简单的纸笔记录更具有通用性。

附图说明

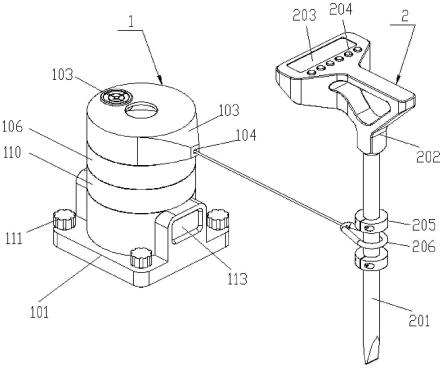

22.图1是本发明实施例提供的用于储罐底板智能检测的底板测量装置的结构图;

23.图2是本发明实施例提供的展示出编码坞内部结构的底板测量装置的结构图;

24.图3是本发明实施例提供的编码坞的角度编码器位置的结构图;

25.图4是储罐底板的定位顶点示意图;

26.图5是储罐底板的定位顶点极坐标示意图;

27.图6是储罐底板上的障碍物测量示意图。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

30.如图1-3所示,本实施例提供的用于储罐底板智能检测的底板测量装置包括编码坞1和定位杆2,所述编码坞包括底座101,所述底座内有收放线盘102,所述底座101上还转轴安装有长臂转盘103,所述长臂转盘103设有穿线孔104,所述收放线盘102上的编码线从所述穿线孔104引出,所述长臂转盘103的穿线孔附近还设有用于记录编码线引出长度的距离编码器105,所述底座101上还设有用于记录长臂转盘103转动角度的角度编码器106,所述编码线末端连接至所述定位杆2。

31.本结构中,所述底板测量装置包括编码坞和定位杆,可以实现对储罐底板和障碍物的测量和记录。编码坞一般固定于一个点,定位杆则可以移动,但是通过编码线和编码坞相连。编码坞整体的作用是对定位杆的位置和角度进行测量和记录,定位杆的作用则是对储罐底板上的顶点或者障碍物边缘进行定位,然后通过有线或者无线的通信方式将确认信息发生至编码坞,通知编码坞记录当前定位杆的位置点位储罐底板上的某个待输入的特定点。

32.其中收放线盘位于底座内,主要的作用上对编码线进行收放。收线盘本身带有弹簧扭力,能够把编码线尽量拉紧。编码线细小、轻质,不易变形。编码线从收线盘上引出后,绕经长度编码器,也可以设置换向轮,经过换向轮后再绕经长度编码器。长度编码器采用高精度的编码器制作,能够对编码器的收放长度进行精确的读取,精度可以到达0.1mm。但是,现实中,对于储罐底板的测绘一般精确到1mm就足够了。

33.编码线经过长度编码器之后,从长臂转盘的穿线孔引出。长臂转盘安装在编码坞底座的顶端,可以绕其中心轴在水平面内灵活旋转,比如编码坞底座和长臂转盘底部之间设置轴承。角度编码器可以检测长臂转盘的转动角度。

34.作为一种具体结构,所述底座101的中心有穿孔,底座101上部为定位圆筒107,所述长臂转盘103的中心亦有穿孔,长臂转盘103下部为转动圆筒108,所述转动圆筒108的外部设置所述收放线盘,然后整体位于所述定位圆筒107内,所述角度编码器106安装在定位圆筒107上,所述角度编码器106有编码齿轮109,所述长臂转盘103的底面与所述编码齿轮109啮合。角度编码器固定在底座的定位圆筒上,在长臂转盘的水平旋转过程中,角度编码器的编码齿轮也转动起来,进而可以测量和记录长臂转盘的水平方向旋转角度。

35.由于长臂转盘和放线盘等都采用中心穿孔并通过轴承方式安装,所以从编码坞的上面,可以穿过编码坞,可以看到其下面的储罐底板。这种穿心设计,有利于在操作的过程中,精确定位出每块底板的坐标原点。

36.本结构中,所述底座101上还有主机110,所述距离编码器105、角度编码器106电连接至所述主机110,所述定位杆2无线连接至所述主机110。主机作为编码坞的大脑,主要是对两个编码器的数据进行读取,同时接受定位杆传输过来的数据,生成储罐底板的具体尺寸,同时把多块底板拼成一副储罐底板地图。主机采用嵌入式系统制作,主要实现数据采集、数据接收、数据记录、数据存储和无线通信。当然也可以外置主机与编码坞通讯以实现这些功能。

37.另外,编码坞还有一些其他的辅助部件,如在编码坞侧边的零度线,所述底座101

上有若干磁性的水平调节脚111,所述长臂转盘103顶部有水平气泡112。水平调节脚本身带磁铁,可以让编码坞吸附在储罐底板上,在拉力不是很大的情况下,水平调节脚可以保持编码坞的稳定吸附。所述底座101两侧有提手凹槽113,方便取放编码坞。

38.所述定位杆整体为t形,定位杆2包括底部为尖头的圆杆201,所述圆杆201顶部有把手202,所述把手202上有显示屏203和按键204。圆杆201上有两个固定圆环205,两个固定圆环205之间有快接接头206,所述编码线的末端连接至所述快接接头206。本结构中,圆杆下端为尖头,方便指定在一个细小的目标(例如一个焊点)上,圆杆顶部的把手带有一个带小屏幕以及多个小按钮的嵌入式系统,通过触发按钮可以进行装置的操作和控制。圆杆的中间固定了两个固定圆环,这个圆杆上有两个固定圆环,两个固定圆环之间有快接接头,固定圆环不能上下滑动,编码线与快接接头连接,方便连接操作。定位杆的制作材料可以是金属或者塑料,符合安全要求、不易变形就可以。

39.本装置可以对储罐底板以及底板上的障碍物的测量和记录。储罐底板的测量过程如下:

40.步骤s1、对储罐底板进行编号。

41.检测员进入储罐后,首先每一块储罐底板进行编号,例如1-1、1-2、2-1、2-2、2-3等。编号完成后,可以开始一块储罐底板的测量、记录和保存数据了。

42.步骤s2、针对每块储罐底板,选定储罐底板上的一个点作为原点,编码坞的中心对准该原点并将编码坞调水平,编码坞初始化。

43.检测员选定这块储罐底板的一个点作为原点,把编码坞固定在这个原点上,并透过编码坞的中心穿孔确定其位于原点正上方,通过调节水平调节脚,观察编码坞顶端的水平气泡,使其为水平位置,同时观察零角度线,使其和储罐底板的一条边线对齐。然后通过定位杆或者编码坞上的按钮,确定这个位置就是这块底板的坐标原点,同时系统的角度编码器和长度编码器都完成初始化。

44.步骤s3、拉出编码线,牵引定位杆依次竖直定位至当前储罐底板的各个定位顶点,触发定位杆,编码坞的距离编码器读数和角度编码器分别记录各个定位定点的长度和角度,得到各个点位定点相对原点的极坐标。

45.如图4、5所示,储罐底板标记为a,o点是坐标原点,p1、p2、p3是储罐底板的三个定位定点。检测员拉出编码线,带着定位杆走到第一个定位顶点p1。找到定位顶点p1后,把定位杆竖直地固定到这个定位顶点上,并且特别留意定位杆上的快接接头是否可以自由转动。然后,按动定位杆上的按钮,将触发信息发送至编码坞,编码坞标定这个地方就是需要测量和记录的第一个定位顶点p1。编码坞收到定位杆发送过来的信息之后,就读取编码坞上的长度编码器读数和角度编码器读数。这两个读数,就是第一个定位顶点p1相对于原点的极坐标(r1,θ1)。因为p1实际上放在零角度的延长线上,所以一般情况下,θ1应该为0。

46.完成第一个定位顶点p1的测量和记录之后,编码坞给定位杆发一个信号,检测员通过屏幕看到这个信号发送成功后,可以带着定位杆走向第二个定位顶点p2,到达p2后,重复上述的操作,就可以测量和记录p2点的极坐标(r2,θ2)。由于因为长臂转盘可以自由地转动,所以在检测员走到p2点的过程中,长臂转盘实际上也是在编码线的带动下转动了起来,并且指向p2点。

47.步骤s4、根据原点以及各个定位定点的极坐标计算得到储罐底板的尺寸大小和位

置。

48.按上述步骤,假设有n个点,直至完成这块储罐底板的其他定位顶点p3、p4、

…

、pn的测量和记录,就可以得到所有的定位顶点的极坐标。包括原点,一共有n+1个定位顶点。这n+1个定位顶点,就确定了这块底板的尺寸。至此,完成了这块储罐底板的尺寸测量。

49.对于在储罐底板的障碍物,例如牺牲阳极锌块,采用其他办法很是不好测量和记录其大小和位置。采用本实施例装置,则很方便其大小和位置的输入,底板测量方法还包括下述步骤:

50.步骤s5、对于储罐底板的障碍物的大小和位置进行测量,具体过程如下:牵引定位杆到障碍物的边缘上,并垂直于储罐底板,同时紧靠障碍物,然后触发定位杆,编码坞记录当前边缘点的极坐标,然后继续牵引定位杆,紧靠障碍物的边缘行走一周,记录其中若干位置边缘点的极坐标,最后计算障碍物的大小和位置。

51.参照图6所示,同样先确定所在储罐底板a的坐标原点o,并按要求固定好编码坞。然后,牵引定位杆到障碍物b的边缘上并垂直于底板,同时紧靠障碍物。然后按动定位杆上的按钮,通知编码坞这是一个障碍物,并且已经找到了障碍物的一个边缘上的一点。然后,牵引定位杆,紧靠障碍物的边缘,行走一周。在行走一周的过程中,长度编码器和角度编码器读数随着定位杆的位置的不同而变化,最终记录下多个极坐标,这些极坐标也就是障碍物边线上多个点相对于原点的位置。通过这个方法,实现了对障碍物的大小和位置的测量、记录。当然,实际上只得到了障碍物在水平面上的投影的大小,而这对于智能检测需要的避障,已经足够了。

52.综上,本发明设计了一套储罐底板以及底板上的障碍物的测量装置,具有便携性、准确性和所得数据的通用性的特点。具体的,首先在测量的过程中,只需要带着定位杆走到需要输入的目标位置,再操作定位杆,就可以完成对目标的测量;其次,对于角度的测量,是个比较困难的事情,本发明方案对于储罐底板角度的测量,采用光电技术,更准确;最后本发明装置所得数据本身构成了一个独立的文件,方便多种仪器或者数字孪生软件在后期用到,比简单的纸笔记录更具有通用性。

53.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1