水平连铸时空温度场的建立方法

1.本发明涉及熔铸凝固温度场分析测试,尤其是一种水平连铸时空温度场的建立方法。

背景技术:

2.在冷却水的作用下,铜液到铜管坯的凝固过程涉及到物态变化,属于高度非线性变化过程,流场、温度场、组织场、应力场多场耦合的过程,其中温度场作为流场和组织场的桥梁,在整个凝固过程的解析和研究中处于核心地位。结晶器作为整个连续铸造设备的最关键部件,通常被称为连续铸造机的“心脏”,对铸坯的质量起到至关重要的直接影响作用,因此结晶器内温度场的揭示是研究连续铸造过程中铸坯组织性能、质量的重要方法和途径。

3.连铸过程中温度场的获取方法主要有理论计算及数值模拟法和直接测量法两大类。其中,数值模拟及理论计算法,通过传热机理及计算、凝固潜热的处理、导热系数的处理、连续性方程、动量守恒方程、能量守恒方程等一系列计算,实现温度场模型的建立。例如,文献“下引式连续定向凝固薄壁铜管温度场的计算与验证”基于凝固原理、热量平衡、边界条件假设等建立起一维稳态数学、物理模型,实现各工艺参数对整个温度场的影响关系的建立。但是,该种方法进行了热物性参数和边界条件的诸多假设,未能考虑重力、界面气隙等影响,难以准确地对实际凝固过程中的温度场进行揭示。此外,文献“结晶器内连铸坯凝固过程的有限元数值模拟”中早在上个世纪九十年代就提出并考虑了气隙对热流量方程的影响,研究了铸坯角部气隙对坯壳凝固行为的影响,但是实际凝固过程产生气隙的位置及气隙产生后对结晶器温度场的影响因素较多,通过模拟很难准确地对这些信息进行定量的模拟。

4.直接测量法主要有射钉法、热电偶测试法等。其中,专利cn101992281b中提出射钉法,通常作为测试钢坯等凝壳厚度的方式可以对凝固铸坯的温度进行测试,该种方法可以实现对二冷区以及空冷区的凝壳厚度和温度进行测量,但是难以对封闭在铜套内部的一冷区进行温度测量,只能采用数学模型进行推算,不能真实地反映一冷结晶区结晶器温度场。论文“铜管水平连铸过程数值模拟及结晶器结构参数优化研究”中指出采用两个呈60

°

夹角的热电偶进行结晶器温度的测试,作为和数值模拟进行对比的参考,可以获得某一区域内的温度场数据,但是缺少空间的系统性的温度结果,难以反映温度场随结晶器空间的变化规律。

5.截止目前,尚未见针对铜管坯水平连铸过程石墨结晶器时空温度场的测试手段,无法反映整个结晶器空间温度场随时间的变化情况,因此有必要针对铜管坯凝固过程中的结晶器温度进行测试并建立相应的温度场模型。

技术实现要素:

6.本发明要解决的技术问题是:克服现有技术中之不足,提供一种水平连铸时空温

度场的建立方法。

7.本发明解决其技术问题所采用的技术方案是:一种水平连铸时空温度场的建立方法,包括如下工艺步骤:

8.s1:根据结晶器测温的深度以及保温炉前膛温度测试的热电偶尺寸,对结晶器中热电偶安装孔和前膛盖板上热电偶安装孔进行加工;

9.s2:将高温密封胶均匀涂抹在结晶器测温热电偶表面,将不同周向位置处的热电偶插入到结晶器相应的热电偶安装孔中,通过固定装置进行热电偶的固定;将保温炉前膛测温热电偶固定于前膛盖板之上;

10.s3:将结晶器温度测量热电偶与无纸记录仪连接,然后将浇注温度测量热电偶连接至熔炉控制系统的相应温度测试及控制模块;

11.s4:在打开无纸记录仪和温度测试及控制模块的前提下,进行连铸成形实验,对实验过程中各处温度进行记录;

12.s5:实验结束后,将无纸记录仪和熔铸系统中记录的温度数据库文件考出,并通过终端设备进行处理和提取,输出以分钟为单位的浇注温度-结晶器指定深度不同周向位置处的温度数据;

13.s6:重复步骤(s1)~(s5),依次开展结晶器不同轴向深度处温度的测量实验并获得相应的温度场数据;

14.s7:对同一周向区域不同轴向深度温度进行测量实验,并获取相应温度数据,对若干温度数据进行代表平均温度处理,并基于牛顿插值法进行高阶多项式的拟合,确定不同周向位置处的温度插值,以建立结晶器不同轴向深度、不同周向位置处随时间变化的温度场,得到统一的浇注温度-不同轴向深度-不同周向位置处的时空温度场模型。

15.本发明方法解决了铜管坯连铸过程中温度场的测试和建立问题,确定连续铸造条件下结晶器时空温度场的测试及分析方法;通过时空温度场的建立,为连铸多场耦合有限元模拟提供准确的温度边界条件,实现对模型参数优化和确定;另外,获取准确的温度场信息,为水冷系统的流程控制提供定量的依据;有助于判断准确的结晶区域和凝固状态,借助于牵引速率、水流量及水温度的综合控制可以定量化调控结晶区域和干预连铸凝固状态,有效提高结晶器模具的使用寿命和铸坯产品质量和精度。

16.进一步地,所述步骤(s1)中热电偶的安装孔设置7组不同的轴向深度,并采用短钻头与长钻头配合的方式进行深孔的开孔加工。

17.进一步地,所述步骤(s1)中热电偶的安装孔设置4个不同的周向位置。

18.进一步地,所述步骤(s7)中测量实验的温度数据确定的方法如下:

19.通过最小均方差方法,以s

min

为优化目标,获取同一周向区域每一个轴向深度处的多天内的平均代表温度,计算公式如下:

[0020][0021]

其中,n代表采样数据个数;表示每个时刻对应的温度值,

[0022]

表示若干时刻温度的平均值,即平均代表温度;表示不同轴

向深度和不同周向位置处的温度,pm表示不同牵引程序,其与牵引速率对应满足一定关系;c1表示周向位置1;zd表示距离石墨结晶器外端面的不同深度位置;

[0023]

获得的不同轴向深度平均代表温度,可以采用高阶多项式拟合的方法进行近似表示,通过采用牛顿插值法可以构造相应的多项式函数,也即满足如下关系式:

[0024][0025]

其中,表示周向位置1不同牵引程序下多项式拟合获得的温度场;而表示zd位置处的温度数值;表示的d阶差商,通过计算各阶差商,最终可以获得某一牵引程序和确定周向位置处的沿轴向方向的温度场曲线;

[0026]

同样通过最小均方差方法,以s

min

为优化目标,获取同一轴向深度不同周向位置处的多天内的平均代表温度,计算公式如下:

[0027][0028]

其中,表示若干时刻某一牵引程序、某一轴向深度、某一周向位置处的温度值;代表若干温度值满足最小均方差条件下的平均代表温度;ck表示不同周向位置;

[0029]

不同周向位置处平均代表温度,以周向位置1作为参考,即可获得其他周向位置处温度与周向位置1温度的关系,用表示;通过确定周向位置处的温度场多项式即可以推导出其他周向位置处的温度场,最终获得不同牵引速率、不同轴向深度、不同周向位置处的时空温度场,具体表达式如公式4所示:

[0030][0031]

其中,d同样表示不同周向位置。

[0032]

本发明的有益效果是:

[0033]

采用该方法可以实现连铸过程的温度实时测量和时空温度场的建立,通过结晶器不同周向处温度场的同时测量和建立,明确凝固过程中温度场的周向非对称分布情况;通过间接的方式实现结晶器不同轴向位置处温度场的同时测量和建立,明确凝固过程中温度场的轴向非均匀分布情况;两种方式的结合即可以实现结晶器三维空间尺度上温度场的建立,通过温度数据对应方法的方式消除不同实验之间的差异,降低了实验测试成本,同时降低了不同实验次之间轴向不同位置处的温度测试误差,减少了不必要的实验次数的同时,保证了实验的准确性;

[0034]

通过该方法实现了浇注温度和结晶器温度测量的协同和关联,完成了浇注温度对结晶器时空温度场的影响关系的建立,为水冷参数的动态调控提供定量依据,确保水冷调节的精准性;

[0035]

该方法通过同一周向区域不同轴向深度位置处的温度测量,并通过有限次数的不同轴向深度处温度测量实验即可以实现连铸凝固过程的时空温度场的建立,同时反映温度随空间和时间的变化规律;并借由温度数据对应方法,建立保温炉浇注温度-结晶器指定位置处温度关系,实验操作相对简单,实验次数较少,测试成本相对较低;

[0036]

采用该方法与流场-温度场-组织场耦合有限元计算模型相配合,通过实验和模拟计算得到的结晶器确定位置处的温度数值对比,即可以实现凝固过程中结晶位置的准确确定,为结晶区域和凝固组织的定量调控提供定量依据。

附图说明

[0037]

下面结合附图和实施例对本发明进一步说明。

[0038]

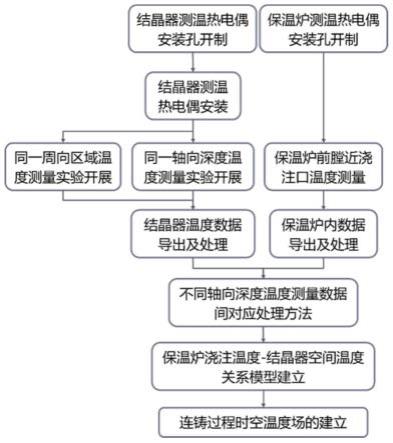

图1是本发明的流程图。

[0039]

图2是本发明的实物连线图。

[0040]

图3是本发明在同一周向区域不同轴向位置处温度测量示意图。

[0041]

图4是本发明在同一周向区域不同轴向位置处温度数据处理示意图。

[0042]

图5是本发明在同一深度不同周向位置处温度的对应示意图。

[0043]

图中:1.结晶器,2.热电偶,3.前膛盖板,4.温度测试及控制模块。

具体实施方式

[0044]

现在结合附图和优选实施例对本发明作进一步的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

[0045]

如图1所示,根据结晶测温深度以及保温炉前膛温度测试热电偶尺寸,进行结晶器1中热电偶2安装孔和前膛盖板3上热电偶2安装孔的加工;对于结晶器1,结合铜管坯连铸的加工经验,如图2所示,采用7组不同轴向深度的设置,相应的深度分别为200mm、185mm、170mm、155mm、140mm、125mm、110mm,对于深度较大的孔,采用短钻头(工作区长度约80mm)与长钻头配合的方式进行开孔,确保孔的形位精度。考虑到保温炉结构的对称性,选取a和b流结晶器入液口位置处作为温度测试点,相应的热电偶2开孔直径为3.2mm。将高温密封胶均匀涂抹于结晶器1测温热电偶2表面,将不同周向位置处的热电偶2插入到结晶器1相应的热电偶2安装孔中,静置1小时,待高温密封胶凝固之后进行结晶器1的安装工序;采用顶丝旋紧的方式将保温炉前膛近入液口处温度测试热电偶2固定于前膛盖板3的固定套筒上。将结晶器1温度测量热电偶2连接至专门的无纸记录仪,然后将浇注温度测量热电偶连接至熔炉控制系统的相应温度测试及控制模块4,并将信号写入wincc系统(视窗控制中心,它是第一个使用最新的32位技术的过程监视系统,具有良好的开放性和灵活性)中。在打开无纸记录仪和温度测试及控制模块4的前提下,进行连铸成形实验,对实验过程中各处温度进行记录,对结晶器1整个生命周期的相关温度进行测量。待实验结束后,将无纸记录仪和wincc系统中记录的温度数据库文件拷出,采用python编写的数据处理程序,借由连铸日期时间作为对比参考,对不同系统获取的温度数据进行对应和提取,输出以分钟为单位的浇注温度、结晶器指定深度不同周向位置处温度数据。重复以上步骤,依次(由深到浅的顺序)开展结晶器1不同轴向深度处温度的测量实验并获得相应的温度场数据。开展同一周向区域不同轴向深度温度测量实验,并获取相应温度数据,设计采用温度数据对应方法,建立浇注温度

与结晶器1确定周向区域但不同轴向深度位置处的温度之间的对应关系,最终获得统一的浇注温度-不同轴向深度-不同周向位置处的时空温度场模型。

[0046]

石墨结晶器1正常牵引条件下模具的使用寿命为5~10天,为了便于校正误差,选取正常牵引(稳定连铸)下,5天时间内的数据,并每隔1个小时提取一组数据,为了提高数据的代表性,每次提取出的数据为提取时刻

±

2.5min以内的温度数据平均值作为该时刻的温度代表值,以右侧象限位置处(周向位置1)温度作为基准,以最常用的牵引程序7为例,获得同一周向区域不同轴向深度处温度场,也即通过最小均方差方法,以s

min

为优化目标,获取每一个轴向深度处的多天内的平均代表温度,

[0047][0048]

其中,n代表采样数据个数,为24

×

5=120次;表示牵引程序7且周向位置1条件下,每个时刻对应的温度值,相应实验数据如图4(c)中灰色圆点所示;表示牵引程序7且周向位置1条件下,若干时刻温度的平均值(平均代表温度),所获得的不同轴向深度位置处的平均代表温度如表3所示,相应的数据点如图4(c)中黑色圆点所示。

[0049]

表1牵引程序和牵引速率关系表

[0050][0051]ck

表示不同周向位置,k=1、2、3、4,即c1、c2、c3、c4分别表示周向位置1(右侧象限点)、2(上侧象限点)、3(左侧象限点)、4(下侧象限点);zd表示距离石墨结晶器外端面不同深度位置,d=0、1、2、3、4、5、6,z0、z1、z2、z3、z4、z5、z6分别表示轴向深度110mm、125mm、140mm、155mm、170mm、185mm、200mm。

[0052]

石墨结晶器1正常牵引条件下模具的使用寿命为5~10天,为了便于校正误差,选取正常牵引(稳定连铸)下,5天时间内的数据,并每隔1个小时提取一组数据,为了提高数据的代表性,每次提取出的数据为提取时刻

±

2.5min以内的温度数据平均值作为该时刻的温度代表值;以右侧象限位置处(周向位置1)温度作为基准,获得同一周向区域不同轴向深度处温度场,也即通过最小均方差方法,以s

min

为优化目标,获取每一个轴向深度处的多天内的平均代表温度。

[0053][0054]

其中,n代表采样数据个数,为24

×

5=120次;表示每个时刻对应的温度值,表示若干时刻温度的平均值(平均代表温度);通过以上方法获得的牵引程

序5、6、7、8条件下的周向位置1处的不同深度平均代表温度分别如图4(a)、(b)、(c)、(d)中黑色圆点所示。

[0055]

表2牵引程序7且周向位置1条件下平均代表温度数值

[0056][0057]

对于获得的7个不同轴向深度平均代表温度,可以采用牛顿插值法可以构造相应的多项式函数,首先需要计算各个阶次的差商,相应的结果如表3所示。

[0058]

表3牵引程序7且周向位置1条件下不同轴向深度温度牛顿插值法对应差商表

[0059][0060][0061]

程序为7时对应的多项式表达式如下:

[0062][0063]

将相应差商数值代入表达式中,可以得到:

[0064][0065]

对上式进行整理后,获得的轴向不同深度-温度多项式结果如下:

[0066][0067]

如图5所示,为了实现同一测试深度不同周向位置处的温度场的关系对应,以轴向深度为200mm处的温度数据为例,读取其5天时间内的数据,并每隔1个小时提取一组数据,为了提高数据的代表性,每次提取出的数据为提取时刻

±

2.5min以内的温度数据平均值,

同样通过最小均方差方法,获取温度平均值,相应公式如下:

[0068][0069]

其中,表示牵引程序7(p7)且轴向深度200mm处(z6)不同周向位置处的若干时刻温度数值,代表牵引程序7(p7)且轴向深度200mm处(z6)不同周向位置处满足最小均方差条件下的平均代表温度。按照最小均方差的公式,获取的温度平均值相应数值如表4所示。

[0070]

表4牵引程序7且轴向深度200mm处不同周向位置处的若干时刻温度平均值

[0071][0072]

4个不同象限点处平均代表温度,以象限点1作为参考,即可获得其他3个象限位置处温度与1象限处温度的关系,分别定义为

[0073]

计算得到相应的温差数值,具体如表5所示。

[0074]

表5不同周向位置处平均代表温度与位置1位置处插值

[0075][0076]

因此,有:

[0077][0078][0079][0080]

通过以上方法即获得牵引程序7且轴向深度为200mm处所有周向位置处的温度值,通过对不同轴向深度处的温度数据做以上相同的处理,即可以获得不同轴向深度位置处所有轴向位置处的代表平均温度值;因此,也获得了同一周向位置不同轴向位置-温度数据,采用前面的多项式拟合的方式,即可以获得确定周向位置不同轴向深度处温度变化曲线,最终成功实现石墨结晶器1时空温度场的构建,同时解决了不同实验次数下温度场的对应难题。

[0081]

通过以上方法可以实现借由石墨结晶器2进行金属液凝固的连铸等工艺过程中温

度的测量和温度场模型的建立;可以实现结晶器1不同周向处(4个周向位置)温度场的同时测量和建立,明确凝固过程中温度场的周向非对称分布情况;可以间接实现结晶器1不同轴向位置处(7个轴向位置)温度场的测量和建立,明确凝固过程中温度场的轴向非均匀分布情况;近浇注口位置处的温度也同时进行测量和记录,并和结晶器温度场进行对比分析和数据处理,可以实现浇注温度、冷却系统工艺参数与结晶器温度场关系的建立;可以和流场-温度场-组织场多场耦合的有限元模拟相配合,通过已凝固铸坯与结晶器1之间的气隙位置的调整以及模拟与实验获得的温度场对比,可以实现凝固过程准确凝固区(结晶区)的确定;结晶器1不同轴向位置处温度场的同时测量是间接实现的,通过同一周向区域不同深度位置处的温度的同时测量,借由温度数据对应方法的开发和应用,实现浇铸温度-不同周向位置-不同轴向位置处温度关系及温度场的建立,确保消除不同测量实验间的实验误差;可以明确保温炉内不同结晶器1位置处温度场的差异,可以确定保温炉壁散热、结构差异对金属液温度的影响规律,为差异水冷奠定数据基础。

[0082]

另外,本实施例所涉及的时空温度场方法可以推广应用到铜、铜合金、铝/、铝合金等管、板、棒、线等铸造过程温度场的测试与定量调控中。

[0083]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1