一种防电弧面料电弧防护集成试验系统及其控制方法与流程

1.本发明涉及防电弧面料电弧防护技术领域,尤其涉及一种防电弧面料电弧防护集成试验系统及其控制方法。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

3.电气设备中发生电弧故障时,巨大的能量在极短的时间内释放,其产生的压力效应、燃烧效应(热效应)、辐射和声响效应,可对附近人员造成严重的伤害。尤其是电弧的热效应对人的伤害,它生产很大比例的辐射热能,它可能造成皮肤的二度和三度烧伤,它对人的伤害是严重,甚至是致命的。电弧事故是一种不可预测的偶发事故,为了保障电气设备操作人员的安全,穿着防电弧服可对操作人员提供有效保护,这是最方便和安全有效的一种方法。防电弧服面料电弧防护性能对操作人员的安全性至关重要。

4.发明人发现,目前还没有一种集成度高、可靠性好的防电弧面料电弧防护性能试验系统,现有技术对于防电弧面料电弧防护性能的检测不仅送检周期长且价格昂贵,而简单的试验装置不能确保实验结果的准确性,对电气设备操作工作带来了巨大的安全隐患。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是提供一种防电弧面料电弧防护集成试验系统及其控制方法,能够远程精准控制试验回路的投切,精确采集电弧电压、电流、时间、温度等试验参量,得到准确的数据分析结果,实现防电弧面料性能的准确评估。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:

7.本发明第一方面提供了一种防电弧面料电弧防护集成试验系统,包括:

8.电源模块、启/停模块、电弧发生和样品放置模块和数据采集分析模块,所述电源模块用于对电弧防护试验输送电源,所述启/停模块用于控制电源模块合分闸操作以及数据采集分析模块启动和停止时刻;电弧发生和样品放置模块用于固定防电弧面料样品并产生电弧;数据采集分析模块用于对试验过程的数据进行实时采集、记录、显示,并对这些数据进行分析处理。

9.进一步的,所述启/停摸块中的上位机可编辑逻辑顺序,当启/停模块启动时根据逻辑顺序控制试验回路电源模块断路器的合分闸操作从而控制试验持续时间。

10.进一步的,所述电弧发生和样品放置模块包括电源连接管a、电源连接管b、安装盘a、电极套管a、电极a、电极b、电极套管b、安装盘b、样品固定面板、样品固定面板伸缩装置、面板热量计、监控热量计、监控热量计伸缩装置、绝缘子a、底座a、绝缘子b、底座b、导电钢管、绝缘板底座和固定绝缘板。

11.更进一步的,所述导电钢管为9根,呈现笼状结构,即电弧发生和样品放置模块拥有笼状结构主体,所述导电钢管与绝缘板底座采用绝缘子a做地脚,并在绝缘子a下端安装

底座a,最后通过底座a与绝缘板底座固定连接。

12.更进一步的,所述电极为不锈钢材质,其有一部分需要内置在电极套管中,通过卡箍固定。当电极因为试验磨损后,通过松动卡箍调节电极a和电极b之间的间距,将电极套管a通过三个固定绝缘板与三根导电钢管连接,固定电极的位置。

13.更进一步的,所述样品固定面板由前面板、面板主体和材料夹持装置组成,前面板由不导电和不导热的耐热板材料制成,并插入两个面板热量计;样品固定面板的两侧与两个监控热量计连接,监控热量计通过监控热量计伸缩装置调整到电极的距离;样品固定面板由样品固定面板伸缩装置调整到电极的距离;通过绝缘子b固定到底座b上,最后通过底座b与绝缘板底座连接;材料夹持装置由四个夹具组成,每个面板上由两个螺栓状弹簧夹固定将样品固定在面板前板上。

14.更进一步的,所述电弧发生和样品放置模块拥有三组样品固定面板和监控热量计,在笼状结构主体内呈圆形摆放,之间间距120

°

。

15.进一步的,还包括摄像监控模块,摄像监控模块通过分布在试验回路中的各个监控点的监控摄像机对整个试验过程进行监控。

16.本发明第二方面提供了一种防电弧面料电弧防护集成试验系统控制方法,采用如下技术方案:

17.一种防电弧面料电弧防护集成试验系统控制方法,采用了如第一方面中所述的防电弧面料电弧防护集成试验系统,包括以下步骤:

18.采集试验回路中各个数据采集点的数据;

19.对采集的数据进行分析处理,根据分析结果生成试验报告。

20.进一步的,数据分析处理的具体过程为:

21.预估电弧持续时间,根据采集数据进行热量相关分析,确定的每组平板各时间点的平均热量值;

22.确定时间初始点并绘制每个面板热量计对应于各时间点的平均热量计测定值;

23.计算每组监控热量计的平均值,确定每组平板的平均入射能量;

24.将确定的每组平板各时间点的平均热量值与斯托尔曲线经验模型相比较,计算电弧热防护性能值;

25.对测试数据结果进行逻辑回归分析得到电弧热防护性能值的结果;

26.根据电弧热防护性能值的结果,利用热衰减系数和破裂阈能确定电弧等级。

27.以上一个或多个技术方案存在以下有益效果:

28.1、本发明采用智能化的控制方法,远程精准控制试验回路的投切,采集到的电弧电压、电流、时间、温度等试验参量精确度性非常高。

29.2、本发明的数据分析处理功能强大,经数据分析后得出得热容、电弧热量、入射能量、atpv、haf、ebt等关键数据准确度非常高。绘图功能优异,可绘制各种相关曲线(如电弧热量曲线图)。

30.3、本发明的控制系统集成度好、可靠性高、实用性很强,具有可推广性,对国内防电弧面料的开发具有很大的推动作用。

31.4、本发明的导电钢管为9根,呈现笼状结构,笼子高度3m,九边形结构直径为2m,可以有效的减少电弧上的电磁力,从而使电弧的旋转沿电极之间的中心线居中。

32.5、本发明的导电钢管与绝缘板底座采用9个绝缘子做地脚更有效做到绝缘防止电流导入地面造成危险,顶部9根导电钢管汇集处用绝缘套管方式保护防止于电极之间产生影响。9根导电钢管与安装盘连接方式为把卡箍一侧焊接至安装盘,然后把导电钢管固定至卡箍内部,再进行焊接,保证导电钢管与安装盘接触面基本一致。

33.6、本发明的电极内置在电极套管中,即将铜导管与电极连接方式为在铜导管末端处开贯穿槽,通过卡箍固定连接,从而保证绝对导电良好。当电极因为试验磨损后,通过松动卡箍调节电极a和电极b之间的间距,调节方式简单易操作,精确度高。

34.7、本发明将电极套管a通过三个固定绝缘板与三根导电钢管连接,三个固定绝缘板在笼内呈圆形排列,之间间距120

°

,这种固定方式可以有效的对电极进行固定,减小电弧发生时电极移动对数据产生的影响。

35.8、本发明的样品固定面板的前面板由不导电和不导热的耐热板材料制成,可以防止因材料导电或过热发生损坏对样品造成影响。样品固定面板由样品固定面板伸缩装置调整到电极的距离,此样品固定面板伸缩装置为具备调节和锁定功能的滑动装置,易于安装,操作简单,控制精确。监控热量计通过监控热量计伸缩装置调整到电极的距离,此监控热量计伸缩装置为具备调节和锁定功能的滑动装置,易于安装,操作简单,控制精确。

36.9、本发明的样品固定面板有一个材料夹紧系统。夹紧系统由四个夹具组成,每个面板上由两个螺栓状弹簧夹固定将样品固定在前面板上,并允许样品在电弧暴露期间收缩。夹紧系统中的每个夹具都施加4,4n和6,7n之间的压力,可将样品在自然垂直的状态下装夹到测试平板上。

37.本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

38.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

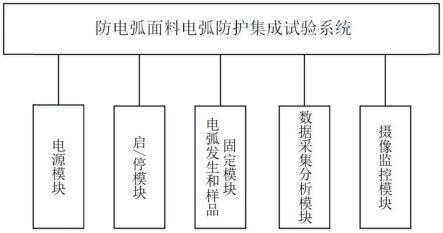

39.图1为本发明实施例一中防电弧面料电弧防护集成试验系统的功能方块图;

40.图2为本发明实施例一中电弧发生和样品放置模块结构示意图;

41.图3为本发明实施例一中三组样品固定面板和监控热量计布局俯视图;

42.图4为本发明实施例一中防电弧面料电弧防护集成试验系统的工作流程图。

43.附图标记说明:1电源连接管a、2电源连接管b、3安装盘a、4电极套管a、5电极a、6电极b、7电极套管b、8安装盘b、9样品固定面板、10样品固定面板伸缩装置、11面板热量计、12监控热量计、13监控热量计伸缩装置、14绝缘子a、15底座a、16绝缘子b、17底座b、18导电钢管、19绝缘板底座、20固定绝缘板。

具体实施方式

44.应该指出,以下详细说明都是示例性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

45.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根

据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合;

46.实施例一:

47.本发明实施例一提供了一种防电弧面料电弧防护集成试验系统,本实施例能够实现防电弧面料电弧防护性能试验。如图1所示,包括:

48.电源模块、启/停模块、电弧发生和样品放置模块、摄像监控模块和数据采集分析模块,所述电源模块用于对电弧防护试验输送电源,所述启/停模块用于控制试验回路中电源模块断路器的合分闸操作、选相合闸开关合分闸操作以及数据采集分析模块启动和停止时刻,并拥有急停系统,试验异常时可以对试验进行急停。电弧发生和样品放置模块用于固定防电弧面料样品并产生电弧,还用于固定铜盘热量计;数据采集分析模块用于对试验过程的数据进行实时采集、记录、显示,并对这些数据进行分析处理。摄像监控模块通过分布在试验回路中的各个监控点的监控摄像机对整个试验过程进行监控。

49.作为进一步的技术方案,电源模块为220kv网络试验电源,采用综合自动化系统,配备全站一体化电源、220kv线路保护、主变压器保护、智能辅助系统、通讯系统,站内设备实现遥信、遥测、遥控功能。共有12kv断路器2台,10kv断路器8台,单母线分段接线。并配备svg并联静态无功补偿一台,保证用电功率因数。

50.可以在305mm的电极间隙产生电弧放电,可以提供频率为50hz的交流电,电弧电流在4ka至25ka之间,电弧持续时间在0.05s至1.5s之间。在此防电弧面料电弧防护性能试验中,电弧电流保持在8.2ka至8.4ka之间。

51.作为进一步的技术方案,启/停摸块中的上位机可编辑逻辑顺序,当启/停模块启动时根据逻辑顺序控制试验回路电源模块断路器的合分闸操作从而控制试验持续时间。在启/停模块启动的的同时,数据采集处理模块同时启动,对数据进行采集并处理。当发生试验异常时,及时拍下急停按钮,停止试验。

52.具体的,启/停摸块具有64个通道,主要包括电源断路器合分闸、选相合闸开关合分闸以及数据采集分析模块启动和停止,准确度高于1电角度,电压基准信号的最大频率变化为

±

5%,最大时序持续时间60s,最大的命令数量为200次,设置次数可达50000,能够在指定的时间间隔内执行定时动作。并能根据逻辑顺序控制试验回路各主要断路器、选相合闸开关的合分闸线圈,从而控制试验持续时间。在时序启动的同时,数据采集分析模块同时启动,对数据进行采集并处理。

53.作为进一步的技术方案,如图2所示,电弧发生和样品放置模块包括电源连接管a1、电源连接管b2、安装盘a3、电极套管a4、电极a5、电极b6、电极套管b7、安装盘b8、样品固定面板9、样品固定面板伸缩装置10、面板热量计11、监控热量计12、监控热量计伸缩装置13、绝缘子a14、底座a15、绝缘子b16、底座b17、导电钢管18、绝缘板底座19和固定绝缘板20。

54.导电钢管18为9根,呈现笼状结构,即电弧发生和样品放置模块拥有笼状结构主体,所述导电钢管18与绝缘板底座19采用绝缘子a14做地脚,并在绝缘子a14下端安装底座a15,最后通过底座a15与绝缘板底座19固定连接。

55.电极为不锈钢材质,其有一部分需要内置在电极套管中,通过卡箍固定。当电极因为试验磨损后,通过松动卡箍调节电极a5和电极b6之间的间距,将电极套管a4通过三个固

定绝缘板20与三根导电钢管18连接,固定电极的位置。

56.样品固定面板9由前面板、面板主体和材料夹持装置组成,前面板由不导电和不导热的耐热板材料制成,并插入两个面板热量计11;样品固定面板9的两侧与两个监控热量计12连接,监控热量计12通过监控热量计伸缩装置13调整到电极的距离;样品固定面板9由样品固定面板伸缩装置10调整到电极的距离;通过绝缘子b16固定到底座b17上,最后通过底座b17与绝缘板底座19连接;材料夹持装置由四个夹具组成,每个面板上由两个螺栓状弹簧夹固定将样品固定在面板前板(包含两个面板热量计)上。所述面板热量计11与监控热量计12均为铜盘热量计,由电气用铜片和热电偶组成。如图3所示,电弧发生和样品放置模块拥有三组样品固定面板9和监控热量计12,在笼状结构主体内呈圆形摆放,之间间距120

°

。

57.更为具体的,导电钢管18为9根,导电钢管18直径为50mm,壁厚3mm,呈现笼状结构,笼子高度3m,九边形结构直径为2m,可以有效的减少电弧上的电磁力,从而使电弧的旋转沿电极之间的中心线居中。,导电钢管18与绝缘板底座19采用9个绝缘子做地脚更有效做到绝缘防止电流导入地面造成危险,顶部9根导电钢管18汇集处用绝缘套管方式保护防止于电极之间产生影响。9根导电钢管18与安装盘连接方式为把卡箍一侧焊接至安装盘,具体的,导电钢管18上端和安装盘a3连接,下端和安装盘b8连接。然后把导电钢管18固定至卡箍内部,再进行焊接,保证导电钢管18与安装盘接触面基本一致。

58.电极a5和电极b6通过小质量的熔断丝(铜导线,直径为0.5

㎜

)连接。电极连接电源连接导管处采用铜导管,总长度为120cm,铜导管内径为≥19mm,铜导管笼内尺寸为100cm笼外尺寸为20cm,铜导管与直径19mm电极处连接方式为在铜导管末端处开40mm

×

2mm贯穿槽(即电极套管),通过卡箍固定连接,电极采用直径19mm的不锈钢棒(304合金)制成,长度为120.0cm,多余部分应当藏至铜导管内,试验磨损后通过松动卡箍调节上下电极之间间距,将其固定在305mm。每组样品固定面板的尺寸为(200

±

10)

×

(550

±

15)mm,通过样品固定面板伸缩装置将其调整到距离电弧电极中心线340mm的位置。将电极套管a4通过三个固定绝缘板20与三根导电钢管18连接,三个固定绝缘板20在笼内呈圆形排列,之间间距120

°

,这种固定方式可以有效的对电极进行固定,减小电弧发生时电极移动对数据产生的影响。

59.通过监控热量计伸缩装置13将监控热量计12调整到距离电弧电极中心线340mm的位置。在同一防护服面料上裁取21个样品,每次测试用3个样品,样品固定面板有一个材料夹紧系统。夹紧系统由四个夹具组成,每个面板上由两个螺栓状弹簧夹固定将样品固定在前面板上,并允许样品在电弧暴露期间收缩。夹紧系统中的每个夹具都施加4,4n和6,7n之间的压力,可将样品在自然垂直的状态下装夹到测试平板上。样品固定面板中嵌入的面板热量计11和监控热量计12均为同一规格的铜盘热量计,一共有12个铜盘流量计,铜盘的质量为18.0g,暴露面积为12.57

㎝

2。

60.具体工作方式如下:当试验回路通电时,电弧发生和样品放置模块通过电源连接管a1和电源连接管b2串联在回路中。电流经电源连接管a1进入电极套管a4、电极a5、熔断丝、电极b6、电极套管b7、导电钢管18、电源连接管b2,形成试验通路。电极a5和电极b6产生电弧闪爆,熔断丝在测试过程中会融化。此时每组样品固定面板9和监控热量计12,会采集到四组温度数据,一共能采集到12组温度数据。一共测试七次,采集得到84组温度数据,进入数据采集分析模块进行处理。

61.作为进一步的技术方案,数据采集分析模块主要包括上位机、数据采集柜(数据采

集处理主机柜、数据采集处理系统前端柜、信号转换柜,试品测量接线柜)和现场的电流测量传感器(罗可夫斯基线圈/分流器/电流互感器)、分压器、面板热量计、监控热量计、数据采集和处理软件等组成。数据采集分析模块对试验过程的电弧电流、电弧电压、峰值电弧电流、电弧持续时间以及温度等数据进行实时采集、记录、显示,并可对这些数据进行分析处理,根据分析结果生成试验报告。数据采集分析模块拥有采集电弧电流、电弧电压、峰值电弧电流、电弧持续时间以及温度等相关参数的功能,并可以在上位机上实现对试验过程中的电弧电流、电弧电压、温度等试验数据的图形化处理,数采监控软件包含控制、数据波形显示、数据处理、文件管理、波形和试验报告输出。试验回路中的电压、电流信号通过电压、电流测量传感器进行采集,温度信号通过面板热量计和监控热量计进行采集。这些信号通过i/o模块将模拟信号转换成数字信号,然后通过光纤传输到布置在数据采集柜里的数据采集系统主机,数据采集系统主机具有多路采样通道,同时数据采集柜内配置采样切换装置,能够对多路采样进行切换,可使多路采样共用数采通道,减少采样通道的配置。

62.更为具体的,数据采集柜具有16个输入通道,每个通道的最大采样率100ms/s,并能同时采样。启/停模块启动后,数据采集分析模块启动,在上位机上实现试验过程中的电弧电流、电弧电压、温度、电弧持续时间等试验数据的处理,可以得到热容、热量、入射能量、atpv、haf、ebt等重要参数,以及相应的关键数据波形图(实际电弧电流和电弧电压与时间的关系图、电弧热量图、与斯托尔曲线对比图等)。并可以根据试验方案要求,进行相应的数据波形显示、文件管理、波形和试验报告输出。

63.作为进一步的技术方案,摄像监控模块基于ip网络视频技术(ipvs),通过分布在试验回路中的各个监控点(包括电源模块、电压采集点、电流采集点、电弧发生和样品放置模块等监控点)的监控摄像机,用于整个试验过程的监控。操作人员可通过控制云台的上、下、左、右的动作进行控制及对镜头进行调焦变倍的操作,并可通过控制主机实现在多路摄像机及云台之间的切换。监控画面可独立组态选择,同时拥有图像实时存储、录像回放的功能,通过电视墙显示。

64.摄像监控模块监控路数为60路,主要监视电源模块、电弧发生和样品放置模块、试验回路及其它主要设备。摄像监控模块的监控摄像机拥有200万像素,并内置web服务器,能直接提供以太网端口,能够生成jpeg、mpeg4、h.264数据文件,任何经授权客户机能够从网络中任何位置访问、监视、记录并打印,支持raid5冗余磁盘保护,图像记录具有灵活设置d1、4cif、2cif存储的选择功能,并具有记录时间可灵活设置的功能。录像方式灵活多样,具备全天实时录像、报警录像和时录像多种方式。记录设备具有全实时的记录速度,并且具有可根据需要灵活设置记录帧率的功能。具备自动覆盖、自动转盘存储、光盘刻录、死机检测报警和自动恢复、快速检索回放的主要功能,并具有正常和逐帧进(退)的回放功能。

65.本实施例中的防电弧面料电弧防护集成试验系统,如图4所示,电源模块提供电源,启/停模块可以实现远程精准控制试验回路的投切,试验异常时可以对试验进行急停。电弧发生和样品放置模块可以放置和固定样品,实现电弧爆闪并产生热量。数据采集分析模块采集到的电弧电压、电弧电流、电弧持续时间、温度等试验参量精确度性非常高。数据分析处理功能强大,经数据分析后得出得电弧热量、入射能量、atpv值、热衰减系数(haf)等关键数据准确度非常高。绘图功能优异,可绘制各种相关曲线(如电弧热量曲线图)。摄像监控模块对整个试验过程进行全程监控。该控制系统集成度好、可靠性高、实用性很强,填补

了现有技术没有相关控制系统的空白,具有可推广性,对防电弧面料的开发具有很大的推动作用。

66.实施例二:

67.本发明实施例二提供了一种防电弧面料电弧防护集成试验系统控制方法,采用了实施例一中所述的防电弧面料电弧防护集成试验系统,远程控制电弧防护性能试验回路,包括远程操作隔离开关、远程操作断路器关合;

68.控制试验回路中断路器合闸、分闸操作的时刻,通过这种方式,控制电弧防护性能试验持续时间;

69.采集试验回路中各个数据采集点的电压、电流及其他相关数据,采集铜盘热量计的数据,并对采集的数据进行分析处理,根据分析结果生成试验报告。

70.作为进一步的技术方案,数据分析处理的具体过程为:

71.步骤1,预估电弧持续时间(即试验持续时间)。

72.步骤1-1,在电弧持续时间0.2s,工作距离610mm的典型条件下,典型事故能量采用公式(1)计算:

73.lgen=k1+k2+1.0811gia+0.0011g

ꢀꢀꢀꢀ

(1)

74.公式(1)中:

75.en——典型电弧放电时间和工作距离的事故能量,单位j/cm2;

76.k1——常数,开放结构为-0.792,箱型结构为-0.555;

77.k2——常数,未接地及高压电阻接地系统为0,接地系统为-0.113;

78.g——导体极间距离,mm,

79.ia——电弧电流,单位ka

80.电弧能量采用(2)计算:

[0081][0082]

步骤1-2,实际事故能量采用公式(3)计算:

[0083]

e=4.184c

fen

(t0/0.2)(610

x

/d

x

)

ꢀꢀꢀꢀ

(3)

[0084]

公式(3)中,

[0085]

e——事故能量,j/cm2;

[0086]cf

——系数,1kv以下为1.5,1kv以上为1.0;

[0087]en

——典型事故能量,j/cm2;

[0088]

t0——电弧时间,s;

[0089]

d——操作距离,mm;

[0090]

x——距离指数;

[0091]

注1:根据相关标准中,8ka的电弧时间为0.167s,测量能量结果为10.1cal/cm2(42.3j/cm2)。

[0092]

注2:根据公式(1)、(2)、(3)和注1,来推算距离指数,并根据每次试验要求的能量值,来预估电弧持续时间(试验持续时间)。

[0093]

步骤2,根据采集数据进行热量相关分析,确定的每组平板各时间点的平均热量值。

[0094]

步骤2-1,在电弧闪爆即将发生前、发生过程中和发生后30s时,数据采集分析系统

记录每个铜盘热量计的读数;

[0095]

步骤2-2,确定了电弧闪爆的触发时间点时,将每个铜盘热量计在此时间点前和此时间点上测得的温度数据平均后得到铜盘热量计的初始温度,t

初始

(℃);

[0096]

步骤2-3,按公式(4)计算每个铜盘热量计在初始温度时的热容,单位为cal/g℃

[0097][0098]

公式(4)中:

[0099]cp

——初始温度时的热容,单位cal/g℃

[0100]

t=(实测温度+273.15)/1000,单位为℃

[0101]

a=4.237312

[0102]

b=6.715751

[0103]

c=-7.46962

[0104]

d=3.339491

[0105]

e=0.016398

[0106]

注:系数来自美国国家标准与技术研究所,nist3

[0107]

步骤2-4,确定电弧发生和样品固定装置上所有铜盘热量计在整个试验过程中,每个时间点上的铜盘热容。按照步骤2-3中测得的初始温度算得初始热容和在各个时间点上测得温度算得最终热容,通过公式(5)计算每个铜盘热量计的平均热容;

[0108][0109]

步骤2-5,将按照步骤2-2中测得的初始温度、各时间点上的温度和按照步骤2-4确定的铜盘热量计热容,通过公式(6)计算每个时间点上测得的入射能量,单位为cal/cm2

[0110][0111]

q———热量,单位为cal/cm2[0112]

质量——铜盘的质量,单位为g

[0113]

——温度上升过程中铜盘热量计的平均热容,单位为j/g℃

[0114]

temp

最终

——铜盘在最终时间点上的最终温度,单位为℃

[0115]

temp

初始

——铜盘在初始时间点上的起始温度,单位为℃

[0116]

面积——铜盘的接触表面积,单位为cm2[0117]

步骤2-6,当监控热量计到距离电弧电极中心线的位置(r2)不为305mm时,对于在电弧闪爆时测得的入射能量温度上升值应乘以一个(r2/305)2的系数。

[0118]

步骤2-7,每个样品固定面板对应一个时间点的总入射能量是由单位时间内2个监控热量计测定的结果平均得出。

[0119]

步骤2-8,对应一个时间点的透过样品传递到样品固定面板上的总热量由单位时间内2个面板热量计测定的结果平均得出。

[0120]

步骤3,确定时间初始点(即电弧触发时间点)。

[0121]

对每个铜盘热量计的曲线,绘出从曲线起点至曲线升温区上某一点的连线与曲线本身的差异,找出差异中的最大值。出现最大值的这个点是推算该铜盘热量计电弧触发时

间点的最佳点。利用所有铜盘热量计的中位数作为所有铜盘热量计的初始点。

[0122]

步骤4,绘制每个面板热量计对应于各时间点的平均热量计测定值(按步骤2测定)。

[0123]

步骤5,计算每组监控热量计的平均值,确定每组平板的平均入射能量。

[0124]

在整个数据采集过程中,记录每组监控热量计平均入射能量的最大值,该值即为传递到每组平板的入射能量(ei)。

[0125]

步骤6,将通过步骤2-5确定的每组平板各时间点的平均热量值与斯托尔曲线经验模型相比较,如果面板热量计测得的热量值超过自电弧触发时间点起至热量确定时间内的斯托尔反应值,则评定为预示二度皮肤烧伤。按公式(7)计算斯托尔反应值,单位为cal:

[0126][0127]

ti——从电弧触发时间点起至热量确定的运行时间,单位为秒。

[0128]

步骤7,计算电弧热防护性能值。

[0129]

进行至少七次测试,应通过至少20个平板测定的数据计算电弧热防护性能值。如果在特定的测试条件下收集了超过20个数据点,则所有有效结果都应用于计算电弧热防护性能值。

[0130]

步骤8,对测试数据结果进行逻辑回归分析。以监控热量计上得到的最大平均入射能量作为每组平板的连续变量x。相应的y值是x值与斯托尔反应值的比较结果,若超过为1,未超过为0(按步骤6规定)。

[0131]

步骤9,得到电弧热防护性能值的结果。

[0132]

通过逻辑回归方法确定的斜率和截距来按公式(8)倒推计算出有50%可能性超过斯托尔反应值的数值,该值即为电弧热防护性能值的结果,或与斯托尔曲线相交的入射能量值。

[0133][0134]

步骤10,热衰减系数(haf)的确定。

[0135]

步骤10-1,通过步骤3确定每组平板的最大平均热量,并通过步骤4确定监控热量计的最大平均入射能量,用最大平均热量除以最大平均入射能量的数值为每组平板测试样品的入射能量透过率(etransmitted)。

[0136]

步骤10-2,每组平板热衰减系数的数据点(haf)按公式(9)计算:

[0137]

haf=100

×

(1-etransmitted)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0138]

步骤10-3,通过计算所有热衰减系数数据点的平均值来确定热衰减系数,至少要应用代表20组平板的20个数据点。

[0139]

步骤10-4,计算数据点的标准偏差(std)和平均值的标准误差(由使用的平板数量的平方根与标准偏差的比值算得),并通过公式(10)和式(11)计算95%的置信区间:

[0140][0141][0142]

公式中:

[0143]

t

95%

——置信水平为95%、自由度为n-1的t分布;

[0144]

n——使用的平板数量(n=20;t95%=2.093)

[0145]

步骤11,破裂阈能(e

bt

)的确定。

[0146]

步骤11-1,一组平板样品在测试过程中出现了破裂,记录为1,没有出现破裂的记录为0。

[0147]

步骤11-2,对测试数据结果进行逻辑回归分析。以监控热量计上得到的最大平均入射能量作为每组平板的连续变量x。相应的y值为平板面料的破裂状态,破裂为1,未破裂为0。

[0148]

步骤11-3,通过逻辑回归方法确定的斜率和截距按式(12)倒推计算出有50%可能性面料破裂的数值,该值即为破裂阈能(e

bt

),或预示破裂的入射能量值。

[0149][0150]

步骤12,根据电弧热防护性能值的结果,利用热衰减系数和破裂阈能确定电弧等级,即最终的试验结果。

[0151]

如果在测定电弧热防护性能值(atpv)范围内没有出现破裂,则将面料样品的电弧热防护性能值(atpv)记录为电弧等级。否则,按步骤11规定补充足够的平板试验以测定破裂阈能(e

bt

)。

[0152]

步骤12-1,如果测定的e

bt

值等于或小于测定的atpv值,则将ebt值记录为测试样品的电弧等级。

[0153]

步骤12-2,如果测定的e

bt

值大于测定的atpv值,则将atpv值记录为测试样品的电弧等级。

[0154]

本领域技术人员应该明白,上述本发明的各模块或各步骤可以用通用的计算机装置来实现,可选地,它们可以用计算装置可执行的程序代码来实现,从而,可以将它们存储在存储装置中由计算装置来执行,或者将它们分别制作成各个集成电路模块,或者将它们中的多个模块或步骤制作成单个集成电路模块来实现。本发明不限制于任何特定的硬件和软件的结合。

[0155]

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1