一种用于交叉杆扣板成型质量的检测装置及其检测方法与流程

1.本发明属于铁路装备设计制造技术领域,具体涉及一种交叉杆扣板孔对称度检测装置及其检测方法。

背景技术:

2.交叉杆和交叉杆扣板是主流铁路货车转向架常用的部件,主要起到防止转向架变形目的。交叉杆扣板用于固定定位两交叉设置的交叉杆,通常交叉杆扣板具有用于限位交叉杆的型腔槽和用于两相对设置的扣板之间联接的螺栓固定通孔。

3.目前常规生产交叉杆扣板的工艺为落料、压型、钻孔,钻孔时以压型后型腔槽进行定位。压型及钻孔过程中工件常常会发生移动,造成孔与型腔槽的对称度超差,对称度超差影响交叉杆后续工序组装铆接质量,需对交叉杆扣板压型后孔与型腔槽对称度进行检查。现在没有有效的检测工具及方法,只能凭肉眼和直觉判断对称度是否超差,通常检测主要采用直角尺和卷尺进行测量,交叉杆扣板压型后存在圆弧边,不便于测量且测量准确度不高。同时压型后孔不对称会造成交叉杆组装后孔不重合,将影响交叉杆组装质量。

技术实现要素:

4.本发明目的是提供一种能够快速地检查出交叉杆扣板成型质量的的检测装置及其检测方法。

5.本发明通过以下技术方案实现:

6.一种用于交叉杆扣板成型质量的检测装置;交叉杆扣板为中心对称的槽板,槽板中部纵向贯通设置凹槽结构的扣板型腔槽,槽板设置三组用于两交叉杆扣板组合联接的通孔,每组通孔为两个、两个通孔分别沿中心对称设置于扣板型腔槽两侧的平面上;检测装置为一矩形平面板;矩形平面板上、下边中部分别设置与扣板型腔槽宽度匹配的宽度检测规尺,上、下边两侧的边上标记有分别与各通孔位置匹配的检测标尺,矩形平面板左、右边中部分别设置与扣板型腔槽深度匹配的深度检测规尺。

7.检测装置矩形平面板上、下边中部设置的宽度检测规尺分别是凸起结构的宽度上限检测规尺和宽度下限检测规尺;宽度上限检测规尺凸起深度小于扣板型腔槽深度、凸起宽度为扣板型腔槽设计宽度加0.5mm;宽度下限检测规尺凸起深度小于扣板型腔槽深度、凸起宽度为扣板型腔槽设计宽度减1mm。

8.检测装置矩形平面板左、右边中部设置的深度检测规尺分别是凸起结构的深度上限检测规尺和深度下限检测规尺;深度上限检测规尺凸起宽度小于扣板型腔槽宽度、深度为扣板型腔槽设计深度加1mm;深度下限检测规尺凸起宽度小于扣板型腔槽宽度、深度为扣板型腔槽设计宽度减1mm。

9.检测装置上、下边两侧边上标记的检测标尺分别是一边两侧对称设置的各孔上偏差线标尺和另一边两侧对称设置的各孔下偏差线标尺;

10.各孔上偏差线标尺与检测装置中心线的距离长度是设计交叉杆扣板相应孔外侧

边缘与扣板型腔槽纵向中心线的垂直距离;各孔下偏差线标尺与检测装置中心线的距离长度是设计交叉杆扣板相应孔内侧边缘与扣板型腔槽纵向中心线的垂直距离。

11.本发明还公开了一种用于交叉杆扣板成型质量的检测方法,采用上述检测装置,包括以下方法;

12.1)扣板型腔槽宽度检测:

13.将检测装置宽度下限检测规尺凸起一端嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直;如,宽度下限检测规尺凸起能嵌入扣板型腔槽,即扣板型腔槽宽度>设计宽度下极限,判断为合格;如,宽度下限检测规尺凸起不能嵌入扣板型腔槽,即扣板型腔槽宽度<设计宽度下极限,判断为合格;

14.将检测装置宽度上限检测规尺凸起一端嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直;如,宽度上限检测规尺凸起能嵌入扣板型腔槽,即扣板型腔槽宽度>设计宽度上极限,判断为不合格;如,宽度上限检测规尺凸起不能嵌入扣板型腔槽,即扣板型腔槽宽度<设计宽度上极限,判断为合格;

15.同时满足上述两项合格条件,判断为扣板型腔槽宽度检测合格;

16.2)扣板型腔槽深度检测:

17.将检测装置深度下限检测规尺凸起一端嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直;如,深度下限检测规尺凸起底部有间隙,即扣板型腔槽深度>设计深度下极限,判断为合格;如,深度下限检测规尺凸起底部无间隙,深度下限检测规尺凸起不能完全嵌入扣板型腔槽内,即扣板型腔槽深度<设计深度下极限,判断为不合格;

18.将检测装置深度上限检测规尺凸起一端嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直;如,深度上限检测规尺凸起底部有间隙,即扣板型腔槽深度>设计深度上极限,判断为不合格;如,深度上限检测规尺凸起底部无间隙,深度上限检测规尺凸起不能完全嵌入扣板型腔槽内,即扣板型腔槽深度<设计深度上极限,判断为合格;

19.同时满足上述两项合格条件,判断为扣板型腔槽深度检测合格;

20.3)扣板通孔检测:

21.将检测装置下偏差线标尺边凸起嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直,沿交叉杆型腔槽纵向中心线移动检测装置;人工观察交叉杆扣板通孔内侧边缘与对应下偏差标尺的位置关系;

22.判断标准:通孔内侧边缘位于对应下偏差标尺内侧,即加工公差超出下极限偏差,不合格;反之,通孔内侧边缘位于对应下偏差标尺外侧,即加工公差没有超出下极限偏差,合格;

23.将检测装置上偏差线标尺边凸起嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直,沿交叉杆型腔槽纵向中心线移动检测装置;人工观察交叉杆扣板通孔外侧边缘与对应上偏差标尺的位置关系;

24.判断标准:通孔外侧边缘位于对应上偏差标尺外侧,即加工公差超出上极限偏差,不合格;反之,通孔外侧边缘位对应上偏差标尺内侧,即加工公差没有超出上极限偏差,合格;

25.同时满足上述两项合格条件,判断为扣板通孔检测合格;

26.4)同时满足扣板型腔槽深度检测、扣板型腔槽宽度检测、扣板通孔检测合格,则交

叉杆扣板检测合格。

27.有益性:使用本发明交叉杆扣板孔检测装置能够快速地检查出交叉杆扣板的型腔槽深度、宽度是否超差,通孔对于型腔槽的对称度,提高检查效率。本发明的检测样板小巧、轻便,使用方便,稳定性好可长期使用。

附图说明

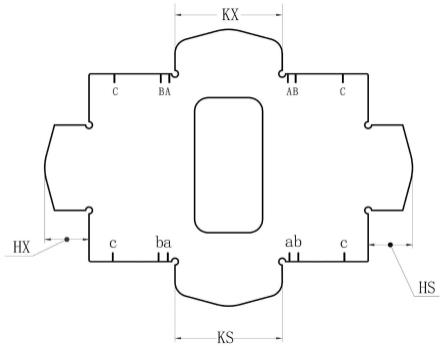

28.图1是本发明实施例检测装置平面示意图;

29.图2是交叉杆和交叉杆扣板结合固定状态示意图;

30.图3是交叉杆扣板结构示意图;

31.图4是交叉杆扣板平面示意图;

32.图5是交叉杆扣板侧面示意图。

33.图中,1是交叉杆,2是交叉杆扣板,21是扣板a孔,22是扣板b孔,23是扣板c孔,24是扣板型腔槽;a是a孔下偏差线,b是b孔下偏差线,c是c孔下偏差线,a是a孔上偏差线,b是b孔上偏差线,c是c孔上偏差线,hs是深度上限,hx是深度下限,ks是宽度上限,kx是宽度下限。

具体实施方式

34.下面结合具体实施方式对本发明进一步说明,具体实施方式是对本发明原理的进一步说明,不以任何方式限制本发明,与本发明相同或类似技术均没有超出本发明保护的范围。

35.以下结合附图,对本发明进一步详细说明。

36.本发明用于交叉杆扣板成型质量的检测装置。

37.交叉杆扣板为中心对称的槽板,槽板中部纵向贯通设置凹槽结构的扣板型腔槽,槽板设置三组用于两交叉杆扣板组合联接的通孔,每组通孔为两个、两个通孔分别沿中心对称设置于扣板型腔槽两侧的平面上。

38.检测装置为一矩形平面板;矩形平面板上、下边中部分别设置与扣板型腔槽宽度匹配的宽度检测规尺,上、下边两侧的边上标记有分别与各通孔位置匹配的检测标尺,矩形平面板左、右边中部分别设置与扣板型腔槽深度匹配的深度检测规尺。

39.检测装置矩形平面板上、下边中部设置的宽度检测规尺分别是凸起结构的宽度上限检测规尺和宽度下限检测规尺;宽度上限检测规尺凸起深度小于扣板型腔槽深度、凸起宽度为扣板型腔槽设计宽度加0.5mm;宽度下限检测规尺凸起深度小于扣板型腔槽深度、凸起宽度为扣板型腔槽设计宽度减1mm。

40.检测装置矩形平面板左、右边中部设置的深度检测规尺分别是凸起结构的深度上限检测规尺和深度下限检测规尺;深度上限检测规尺凸起宽度小于扣板型腔槽宽度、深度为扣板型腔槽设计深度加1mm;深度下限检测规尺凸起宽度小于扣板型腔槽宽度、深度为扣板型腔槽设计宽度减1mm。

41.检测装置上、下边两侧边上标记的检测标尺分别是一边两侧对称设置的各孔上偏差线标尺和另一边两侧对称设置的各孔下偏差线标尺;

42.各孔上偏差线标尺与检测装置中心线的距离长度是设计交叉杆扣板相应孔外侧边缘与扣板型腔槽纵向中心线的垂直距离;各孔下偏差线标尺与检测装置中心线的距离长

度是设计交叉杆扣板相应孔内侧边缘与扣板型腔槽纵向中心线的垂直距离。

43.本发明检测装置的检测方法,包括:扣板型腔槽宽度检测方法,扣板型腔槽深度检测方法,扣板通孔检测方法。

44.1)扣板型腔槽宽度检测:

45.将检测装置宽度下限检测规尺凸起一端嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直;如,宽度下限检测规尺凸起能嵌入扣板型腔槽,即扣板型腔槽宽度>设计宽度下极限,判断为合格;如,宽度下限检测规尺凸起不能嵌入扣板型腔槽,即扣板型腔槽宽度<设计宽度下极限,判断为合格;

46.将检测装置宽度上限检测规尺凸起一端嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直;如,宽度上限检测规尺凸起能嵌入扣板型腔槽,即扣板型腔槽宽度>设计宽度上极限,判断为不合格;如,宽度上限检测规尺凸起不能嵌入扣板型腔槽,即扣板型腔槽宽度<设计宽度上极限,判断为合格;

47.同时满足上述两项合格条件,判断为扣板型腔槽宽度检测合格。

48.2)扣板型腔槽深度检测:

49.将检测装置深度下限检测规尺凸起一端嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直;如,深度下限检测规尺凸起底部有间隙,即扣板型腔槽深度>设计深度下极限,判断为合格;如,深度下限检测规尺凸起底部无间隙,深度下限检测规尺凸起不能完全嵌入扣板型腔槽内,即扣板型腔槽深度<设计深度下极限,判断为不合格;

50.将检测装置深度上限检测规尺凸起一端嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直;如,深度上限检测规尺凸起底部有间隙,即扣板型腔槽深度>设计深度上极限,判断为不合格;如,深度上限检测规尺凸起底部无间隙,深度上限检测规尺凸起不能完全嵌入扣板型腔槽内,即扣板型腔槽深度<设计深度上极限,判断为合格;

51.同时满足上述两项合格条件,判断为扣板型腔槽深度检测合格。

52.3)扣板通孔检测:

53.将检测装置下偏差线标尺边凸起嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直,沿交叉杆型腔槽纵向中心线移动检测装置;人工观察交叉杆扣板通孔内侧边缘与对应下偏差标尺的位置关系;

54.判断标准:通孔内侧边缘位于对应下偏差标尺内侧,即加工公差超出下极限偏差,不合格;反之,通孔内侧边缘位于对应下偏差标尺外侧,即加工公差没有超出下极限偏差,合格;

55.将检测装置上偏差线标尺边凸起嵌入扣板型腔槽内,保持检测装置平面与扣板型腔槽纵向中心线垂直,沿扣板型腔槽纵向中心线移动检测装置;人工观察交叉杆扣板通孔外侧边缘与对应上偏差标尺的位置关系;

56.判断标准:通孔外侧边缘位于对应上偏差标尺外侧,即加工公差超出上极限偏差,不合格;反之,通孔外侧边缘位对应上偏差标尺内侧,即加工公差没有超出上极限偏差,合格;

57.同时满足上述两项合格条件,判断为扣板通孔检测合格;

58.本发明中上述内侧是:针对交叉杆扣板通孔是最接近扣板型腔槽纵向中心线的一侧,针对检测装置标尺是最接近检测装置竖直中心线的一侧。外侧是:针对交叉杆扣板通孔

是远离近扣板型腔槽纵向中心线的一侧,针对检测装置标尺是远离检测装置竖直中心线的一侧。

59.4)同时满足扣板型腔槽深度检测、扣板型腔槽宽度检测、扣板通孔检测合格,则交叉杆扣板检测合格。

60.图2是本发明实施例检测装置检测的交叉杆扣板应用于交叉杆固定结合状态平面示意图;图3是交叉杆扣板结构示意图;图4是交叉杆扣板平面示意图;图5是交叉杆扣板侧面示意图。如图所示,图中,交叉杆1一对交叉设置,通过上下两交叉杆扣板2扣合将交叉杆1结合固定,各交叉杆1限位固定于交叉杆扣板2的扣板型腔槽24中。交叉杆扣板2为中心对称的槽板,槽板中部纵向贯通设置凹槽结构的扣板型腔槽24,槽板设置三组用于两交叉杆扣板组合联接的通孔,本例为扣板a孔21,扣板b孔22,扣板c孔23,每组通孔为两个、两个通孔分别沿中心对称设置于扣板型腔槽24两侧的平面上。由于各组通孔的中心对称设置并检测合格的对应位置,相对两交叉杆扣板2扣合时,采用螺栓经各对应通孔能够准确结合固定。

61.图1是本发明一实施例检测装置平面示意图。如图所示,图中,a是a孔下偏差线,b是b孔下偏差线,c是c孔下偏差线,a是a孔上偏差线,b是b孔上偏差线,c是c孔上偏差线,hs是深度上限,hx是深度下限,ks是宽度上限,kx是宽度下限。

62.检测装置矩形平面板上、下边中部设置的宽度检测规尺分别是凸起结构的宽度上限检测规尺和宽度下限检测规尺;本例图中,上边中部凸起是宽度下限检测规尺,下边中部凸起是宽度上限检测规尺;宽度上限检测规尺凸起深度小于扣板型腔槽深度、凸起宽度为扣板型腔槽设计宽度加0.5mm;宽度下限检测规尺凸起深度小于扣板型腔槽深度、凸起宽度为扣板型腔槽设计宽度减1mm。

63.检测装置矩形平面板左、右边中部设置的深度检测规尺分别是凸起结构的深度上限检测规尺和深度下限检测规尺;本例图中,左边中部凸起是深度下限检测规尺,右边中部凸起是深度上限检测规尺;深度上限检测规尺凸起宽度小于扣板型腔槽宽度、深度为扣板型腔槽设计深度加1mm;深度下限检测规尺凸起宽度小于扣板型腔槽宽度、深度为扣板型腔槽设计宽度减1mm。

64.检测装置上、下边两侧边上标记的检测标尺分别是一边两侧对称设置的各孔上偏差线标尺和另一边两侧对称设置的各孔下偏差线标尺;本例图中,上边两侧边标记是各孔下偏差线标尺,下边两侧边标记是上偏差线标尺;

65.各孔上偏差线标尺与检测装置中心线的距离长度是交叉杆扣板2相应孔外侧边缘与扣板型腔槽24纵向中心线的垂直距离;各孔下偏差线标尺与检测装置中心线的距离长度是交叉杆扣板相应孔内侧边缘与扣板型腔槽24纵向中心线的垂直距离。上述检测装置中心线是联接检测装置上、下限宽度检测规尺、位于检测装置竖直中心的中心线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1