孔径和槽深检测装置及检测方法与流程

1.本发明具体涉及一种孔径和槽深检测装置及检测方法。

背景技术:

2.气电测量仪可用于测量孔径或槽深,但现有的配合气电测量仪的装置多只能实现孔径或槽深的单一检测,不能同时实现对孔径和槽深的同时检测。

3.如公开号为cn211717343u的中国实用新型专利公开了一种孔径尺寸及垂直度气动测量装置,包括:底板、工作台、测头,工作台的中心处设有中心孔;测头与工作台相垂直,测头内设有内径测量喷嘴和垂直度测量喷嘴,内径测量喷嘴和垂直度测量喷嘴均包括两条沿测头径向设置的气路,其中内径测量喷嘴的两条气路位于同一高度,垂直度测量的两条气路则一高一低;接头与内径测量喷嘴和垂直度测量喷嘴相连通。

4.该装置只能进行孔径尺寸的检测,无法实现对待检测工件的槽深检测。

5.然而,生产过程中,某些工件(如电机端盖)在加工完成后,需要对工件上的孔径和槽深都进行检测,现有技术无法同时对其孔径和槽深实现同时检测,只能分次进行,造成了工序较多,检测时间较长,检测效率较低的问题。

技术实现要素:

6.本发明目的在于提供一种孔径和槽深检测装置及检测方法,解决了现有技术存在的待检测工件的槽深和孔径无法同时检测,检测效率低下等问题。

7.本发明的上述技术目的主要是通过以下技术方案解决的:一种孔径和槽深检测装置,包括:筒体,筒体具有内腔,所述内腔至少上端开口;固定柱,所述固定柱上下滑动配合在所述内腔内,所述固定柱的底部与筒体的内腔底面之间形成有第一通气腔且在固定柱的底部与内腔的底面之间设置有将固定柱向上顶起的压缩弹簧,所述筒体底部设有连通第一通气腔的第二进气管,筒体的侧壁设有连通第一通气腔的通气腔出气口,所述固定柱的上端设有环形支撑部,环形支撑部的上端用以与待检测工件的待检测槽底部相抵,第一通气腔的通道大小与固定柱在内腔内的轴向位置相关联继而实现第一通气腔的通道大小与待检测工件的待检测槽深度相关联;所述固定柱的中部设有第二通气腔,所述固定柱的侧壁上设有与第二通气腔连通的第一进气管,筒体的侧壁设有供第一进气管穿过的过孔,过孔的高度方向的尺寸大于第一进气管的外径;检测柱,所述检测柱设于固定柱的第二通气腔顶部并与第二通气腔气密配合,检测柱的外壁与环形支撑部的内壁同轴,所述检测柱内部设有与第二通气腔连通的通气道,所述通气道的出口位于检测柱的侧壁上,所述通气道的出口周围与待检测工件的待检测孔内壁之间形成为出气通道,出气通道的大小与待检测工件的待检测孔孔径关联,待检测工件的待检测孔孔径越大,则出气通道越大,待检测工件的待检测孔孔径越小,则出气通道越

小;气电测量仪,通过管路与第一进气管、第二进气管分别连通,气电测量仪用以对待检测工件待检测孔孔径和待检测槽深进行测量;上述筒体对整个装置形成支撑固定,使得固定柱可在内腔上下滑动,以匹配待检测工件的待检测槽的深度变化,从而通过固定柱的移动和第一通气腔的大小变化,关联待检测工件的待检测槽的槽深变化,以实现对待检测工件的待检测槽的槽深的检测,而检测柱的设置,使得待检测工件装配后,可通过检测柱上的通气道,使出气通道的大小与待检测工件的待检测孔的孔径相关联,从而对待检测工件的待检测孔进行孔径检测,继而使得本装置可同步对待检测工件的待检测孔和待检测槽同时进行检测,有效避免了检测步骤的增加,且提高了检测效率,上述压缩弹簧可支撑固定柱的上下滑动,使得待检测工件装配前,固定柱保持浮动,以提供待检测工件装配后的滑动空间,上述过孔的高度方向的尺寸大于第一进气管的外径,使得固定柱上下滑动时,第一进气管可在过孔内同步移动,且保持第一进气管的送气工作,保证待检测工件的待检测孔和待检测槽可同步进行检测,上述检测柱的外壁与环形支撑部的内壁同轴的设置,使得待检测工件装配时,可保证待检测工件的待检测孔内壁与检测柱外壁之间的间隙各处保持一致,避免间隙大小不一而影响通气的均匀性,保证检测精确度。

8.作为优选,所述筒体的底端设有对内腔形成封闭的盖体,所述盖体的中部设有与第二进气管连接的进气孔,所述第二通气腔的底端靠近进气孔的位置处设有密封块;上述盖体的设置,以便于进气孔和密封块的装配,上述进气孔可与第二进气管连通,第二进气管可将气体输送至进气孔和密封块之间,且保证第二通气腔底部的气密性。

9.作为优选,所述固定柱的侧壁上靠近盖体的位置处设有环形凹槽,所述环形凹槽的侧壁上设有限位凸部,所述压缩弹簧位于环形凹槽的端面和盖体端面之间且位于限位凸部下方;上述压缩弹簧的设置,可通过限位凸部对固定柱的初始位置进行限位,使得固定柱的底端与盖体的端面分离,从而在装配待检测工件后,通过待检测工件的待检测槽的槽深下压固定柱,使得第一通气腔的大小发生改变,以便于检测出待检测工件的待检测槽的槽深。

10.作为优选,所述通气腔出气口设于环形凹槽的一侧,所述环形凹槽的侧壁上设有延伸至通气腔出气口内的限位销;上述限位柱和通气腔出气口的配合设置,使得通气腔出气口可对固定柱的滑动上下限进行限制,避免固定柱移动过度而影响检测精度。

11.作为优选,所述盖体上朝向内腔的端面上设有位于进气孔出口处周侧的第一环形气槽,所述第一环形气槽的一侧设有横穿盖体端面的第一导气槽;上述第一环形气槽和第一导气槽的设置,以便于保持对进气孔出气的导向和保证进气孔出气的稳定,而第一导气槽的设置,以增加气体的排出效果,避免气体因排气空间小或大而影响对待检测工件的待检测孔的检测精度。

12.作为优选,所述通气道包括沿检测柱轴线设置的第一气道和多个与第一气道垂直且径向设置的第二气道;上述第一气道和第二气道的设置,使得气体可由第一气道分散送入第二气道,保持各个第二气道内的气体分布均匀性,提高对待检测工件的待检测孔的检测精确度。

13.作为优选,所述检测柱的侧壁上对应于通气道的出口处周侧设有第二环形气槽,

所述第二环形气槽的侧边设有与外界连通的第二导气槽;上述第二环形气槽和第二导气槽的设置,可增加对气体的导出作用,提高气体的流通效率,增加对待检测工件的待检测孔的检测精度,避免气体因排气空间小或大而影响对待检测工件的待检测孔的检测精度。

14.检测装置的检测方法,包括:s1:将气电测量仪与第一进气管连接的检测位设置为孔径检测并输入孔径测量数值及公差范围,将气电测量仪与第二进气管连接检测位设置为槽深检测及槽深检测数值及公差范围;s2:采用具有公差下限值的标准孔径和公差下限值的标准槽深的标准件对气电测量仪检测位进行公差下限值的标准孔径进行校准及公差下限值的标准槽深进行校准,采用具有公差上限值的标准孔径和公差上限值的标准槽深的标准件对气电测量仪检测位进行公差上限值的标准孔径进行校准及公差上限值的标准槽深进行校准;s3:将待检测工件装配到检测装置上,待检测工件的待检测内孔与检测柱配合,待检测工件的待检测槽与环形支撑部配合;s4:启动气电测量仪分别检测出待检测工件的孔径和槽深;上述检测方法的设置,使得待检测工件的待检测孔和待检测槽可通过气电测量仪同时进行质量检测,有效减少了操作步骤,提高了对工件的检测效率。

15.因此,本发明具有可同步对待检测工件的待检测孔和待检测槽同时进行检测,有效避免了检测步骤的增加,且提高了检测效率等特点。

附图说明

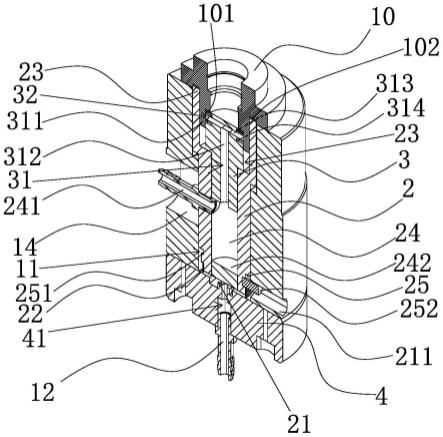

16.图1是本发明的立体结构图;图2是图1与电机前端盖配合的结构剖视图;图3是图1中的检测柱的结构示意图;图4是图1中的盖体的结构示意图。

具体实施方式

17.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

18.如图1-3所示,一种孔径和槽深检测装置,包括:筒体1,筒体1具有内腔11,内腔11至少上端开口;固定柱2,固定柱2上下滑动配合在内腔11内,固定柱2的底部与筒体1的内腔11底面之间形成有第一通气腔21且在固定柱2的底部与内腔11的底面之间设置有将固定柱2向上顶起的压缩弹簧22,筒体1底部设有连通第一通气腔21的第二进气管12,筒体1的侧壁设有连通第一通气腔21的通气腔出气口211,固定柱2的上端设有环形支撑部23,环形支撑部23的上端用以与待检测工件10的待检测槽底部相抵,第一通气腔21的通道大小与固定柱2在内腔11内的轴向位置相关联继而实现第一通气腔21的通道大小与待检测工件10的待检测槽深度相关联;固定柱2的中部设有第二通气腔24,固定柱2的侧壁上设有与第二通气腔24连通的第一进气管241,筒体1的侧壁设有供第一进气管241穿过的过孔14,过孔14的高度方向的尺寸大于第一进气管241的外径;

检测柱3,检测柱3设于固定柱2的第二通气腔24顶部并与第二通气腔24气密配合,检测柱3的外壁与环形支撑部23的内壁同轴,检测柱3内部设有与第二通气腔24连通的通气道31,通气道31的出口311位于检测柱3的侧壁上,通气道31的出口311周围与待检测工件10的待检测孔内壁之间形成为出气通道32,出气通道32的大小与待检测工件的待检测孔孔径关联,待检测工件的待检测孔孔径越大,则出气通道32越大,待检测工件的待检测孔孔径越小,则出气通道32越小;气电测量仪,通过管路与第一进气管241、第二进气管12分别连通,气电测量仪用以对待检测工件10待检测孔孔径和待检测槽深进行测量。

19.待检测工件装配时,待检测工件的待检测槽套在环形支撑部的顶端,待检测工件的待检测孔内壁与检测柱外壁上的通气道出口靠近,待检测工件的待检测孔外壁与环形支撑部的内壁抵接,第一进气管和第二进气管分别与气电测量仪上的各个管路连通。

20.在将待检测工件装配好后,气电测量仪输出气体由第一进气管进入第二通气腔内,并从第二通气腔进入通气道内,气体从通气道的出口处排出,此时气电测量仪可将气信号转化为电信号并将待检测工件的待检测孔内径数值直接显示在气电测量仪上;与此同时,气电测量仪同步输出气体由第二进气管进入第一通气腔内,而固定柱受待检测工件的下压,整体下移,使得固定柱向下滑动,从而减少了第一通气腔的大小,此时气电测量仪可将气信号转化为电信号,并将待检测工件的待检测槽深度数值直接显示在气电测量仪上。

21.如图2-4所示,筒体1的底端设有对内腔11形成封闭的盖体4,盖体4的中部设有与第二进气管12连接的进气孔41,第二通气腔24的底端靠近进气孔31的位置处设有密封块242,固定柱2的侧壁上靠近盖体4的位置处设有环形凹槽25,环形凹槽25的侧壁上设有限位凸部251,压缩弹簧22位于环形凹槽25的端面和盖体4端面之间且位于限位凸部251下方,通气腔出气口211设于环形凹槽25的一侧,环形凹槽25的侧壁上设有延伸至通气腔出气口211内的限位销252,盖体4上朝向内腔11的端面上设有位于进气孔41出口处周侧的第一环形气槽42,第一环形气槽42的一侧设有横穿盖体4端面的第一导气槽43,通气道31包括沿检测柱3轴线设置的第一气道312和多个与第一气道312垂直且径向设置的第二气道313,检测柱3的侧壁上对应于通气道31的出口311处周侧设有第二环形气槽314,第二环形气槽314的侧边设有与外界连通的第二导气槽315。

22.上述限位销与固定柱侧壁可拆卸连接,上述盖体连接在筒体的端面上,并对内腔形成封闭,当待检测工件未装配在环形支撑部顶部时,压缩弹簧作用固定柱整体浮空;当待检测工件装配在环形支撑部顶部时,待检测工件作用固定柱向下滑动,使得固定柱整体朝盖体靠近,而压缩弹簧此时收缩,限位销在通气腔出气口内移动,当第一进气管和第二进气管开始进气后,第一进气管的气体从第二通气腔进入出气通道内,并逐渐沿着第一环形气槽和第一导气槽排出,而第二进气管的气体从进气孔流向第一通气腔内,并逐渐沿着第二环形气槽和第二导气槽排出。

23.如图2所示,待检测工件10为电机端盖,需同时检测内孔101的孔径和与内孔101同轴且位于内孔101外围的凹槽102的槽深,内孔101的孔径要求16mm,公差范围(0,0.05);凹槽102的槽深要求为1.5mm,公差范围

±

0.05。

24.上述内孔101的孔径和凹槽102的槽深的检测方法如下:s1:将气电测量仪与第一进气管连接的检测位设置为孔径检测并输入孔径测量数

值16mm及公差范围(0,0.05),将气电测量仪与第二进气管连接的检测位设置为槽深检测及槽深检测数值1.5mm及公差范围

±

0.05mm;s2:采用具有公差下限值的标准孔径16和公差下限值的标准槽深1.45的标准件对气电测量仪检测位进行公差下限值的标准孔径进行校准及公差下限值的标准槽深进行校准,采用具有公差上限值的标准孔径16.05和公差上限值的标准槽深1.55的标准件对气电测量仪检测位进行公差上限值的标准孔径进行校准及公差上限值的标准槽深进行校准;s3:将待检测工件装配到检测装置上,待检测工件的待检测内孔与检测柱配合,待检测工件的待检测槽与环形支撑部配合;s4:启动气电测量仪分别检测出待检测工件10的孔径和槽深。

25.如内孔101的孔径测量值在16-16.05mm之间,则内孔101的孔径符合要求,否则则内孔101的孔径不符合要求;如凹槽102的槽深测量值在1.45mm-1.55mm之间,则凹槽102的槽深符合要求,否则,凹槽102的槽深不符合要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1