探头校准装置及其校准方法与流程

1.本发明属于计量检测技术领域,具体涉及一种探头校准装置及其校准方法。

背景技术:

2.十字板剪切试验是一种用十字板测定饱和软粘性土不排水抗剪强度和灵敏度的试验,属于土体原位测试试验的一种。它是将十字板探头由钻孔压入孔底软土中,以均匀的速度转动,通过一定的测量系统,测得其转动时所需之力矩,直至土体破坏,从而计算出土的抗剪强度。由十字板剪力试验测得之抗剪强度代表孔内土体的天然强度(不排水抗剪强度)。

3.根据相关行业标准和校准规范,需要对十字板剪切试验仪定期进行计量校准。目前针对十字板探头的示值校准主要是采用杠杆砝码结构进行校准,将探头进行卧式固定后,通过转接安装力臂杠杆、人工加卸载砝码的方式逐级加卸载,从而根据力臂杠杆规格和砝码质量换算扭矩标准值来实现十字板探头示值的量值溯源。

4.现有的杠杆砝码结构的十字板探头校准装置作为计量标准能够提供的量值溯源的准确度有限及校准效率低,且其本身结构对量值溯源带来的不利的不确定因素较多,使得该装置准确度等级无法满足校准规范中计量标准的要求。

技术实现要素:

5.本发明的目的在于提供一种探头校准装置及其校准方法,该探头校准装置及其校准方法能够提高十字板探头的量值溯源准确度及校准效率。

6.实现上述目的包括如下技术方案。

7.本发明提供了一种探头校准装置,包括安装座,在所述安装座的顶端形成有安装面,在所述安装面上设有扭矩加载机构;

8.在所述安装面的上架设有连接板,在所述连接板和安装面之间形成有标准区域,所述扭矩加载机构的顶端至少部分伸入所述标准区域内;

9.在所述标准区域的上方形成有校准区域,在所述校准区域内十字板探头,所述十字板探头的底端伸入所述标准区域内,所述十字板探头的顶端与所述连接板连接。

10.在其中一些实施例中,在所述安装面上开设有第一安装孔,在所述连接板上开设有第二安装孔,所述扭矩加载机构的底端设于所述第一安装孔内或穿过所述第一安装孔伸入所述安装座内,所述十字板探头的顶端设于所述第二安装孔内或穿过所述第二安装孔延伸到所述连接板上方。

11.在其中一些实施例中,在所述第一安装孔内设有第一定位法兰,所述扭矩加载机构的底端设于所述第一定位法兰内或穿过所述第一定位法兰伸入所述安装座内,在所述第二安装孔内设有第二定位法兰,所述十字板探头的顶端连接有探头转接法兰,所述探头转接法兰轴孔设于所述第二定位法兰内,且所述探头转接法兰、第二定位法兰及第一定位法兰轴线重合。

12.在其中一些实施例中,在所述连接板的顶端或底端位置处设有多个围绕所述第二安装孔设置的凹槽,在所述凹槽内设有定位机构,所述定位机构朝向所述第二安装孔的一端抵压在所述第二定位法兰的外壁上。

13.在其中一些实施例中,在所述安装座和连接板之间设有至少三个连接柱,所述连接柱的底端与所述安装座连接,所述连接柱的顶端与所述连接板连接。

14.在其中一些实施例中,在所述连接板的上方设有固定板,所述连接柱的顶部穿过所述连接板延伸到所述连接板的上方,所述固定板与所述连接柱的顶端连接,在所述固定板和连接板之间设有提拉机构,所述提拉机构包括提拉板,在所述提拉板的底端设有至少两个提拉杆,所述提拉杆的底端与所述连接板连接,在所述提拉板的顶端设有测力传感器,在所述固定板上设有提拉电机,所述提拉电机与所述测力传感器传动连接。

15.在其中一些实施例中,在所述测力传感器的顶部开设有连接孔,所述提拉电机上连接有涡轮及蜗杆,所述蜗杆的底端穿过所述固定板延伸到固定板下方,且所述蜗杆的底端与所述连接孔螺接配合。

16.在其中一些实施例中,在所述扭矩加载机构和标准区域之间设有第一联轴器,所述扭矩加载机构的顶端设有连接段,所述连接段与所述第一联轴器的底端连接,所述第一联轴器的顶端设于所述标准区域内。

17.在其中一些实施例中,在所述标准区域内设有标准扭矩传感器,在所述标准扭矩传感器的顶端设有第一连接件,在所述第一连接件上连接有第二联轴器,所述第二联轴器的顶端设有固定件,在所述固定件的顶端连接有所述十字板探头,在所述标准扭矩传感器的底端设有第二连接件,所述第二连接件与所述第一联轴器连接。

18.本发明还提供一种探头校准方法,

19.提拉机构运作拉动连接板在连接柱上位移,直至提拉机构的作用于连接板上的拉力与连接板作用于十字板探头的上重力相抵消;

20.扭矩加载机构运作将扭力通过第一联轴器传递到标准区域内与扭矩加载机构连接的标准扭矩传感器,得出标准扭矩值,同时经过与扭矩加载机构连接的第二联轴器传递到十字板探头得出待校准扭矩值,待校准扭矩值与标准扭矩值相比较进行十字板探头的校准。

21.本发明所提供的探头校准装置及其校准方法,通过在安装座的安装面上设置扭矩加载机构,在安装面和连接板之间形成有标准区域,该标准区域用于设置与扭矩加载机构的顶端传动连接的标准扭矩传感器,该标准扭矩传感器的顶端与位于校准区域内的十字板探头传动连接,十字板探头的顶端连接在连接板上;

22.本发明的十字板探头采用了立式设置的方式,在使用时,利用扭矩加载机构运作产生扭力输送到标准区域内的标准扭矩传感器和校准区域内的十字板探头处,同时得到标准扭矩传感器的标准扭矩值及十字板探头的待校准扭矩值,利用待校准扭矩值和标准扭矩值相比较实现对十字板探头进行校准处理,相对于传统的杠杆砝码校准结构,通过设置在底端的扭矩加载机构直接将扭力传递到位于扭矩加载机构上方的标准扭矩传感器和十字板探头,避免了扭矩加载机构的自重直接作用在十字板探头上,导致传递到十字板探头上的量值产生偏差,影响十字板探头量值溯源准确度及校准效率的情况发生。

附图说明

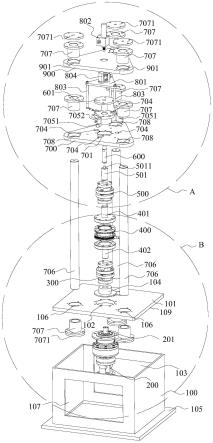

23.图1是本发明的主视图;

24.图2是本发明的立体图;

25.图3是本发明的分解图;

26.图4是本发明的采用同轴度棒的示意图;

27.图5是本发明的a-a的剖面图;

28.图6是本发明的b-b的剖面图;

29.图7是本发明的图3的a部分局部放大图;

30.图8是本发明的图3的b部分局部放大图。

31.附图标记说明:

32.100、安装座;101、安装面;102、第一安装孔;103、安装槽;104、第一定位法兰;105、底座;106、第三通孔;107、开口;108、同轴度棒;109、顶板;

33.200、扭矩加载机构;201、连接段;

34.300、第一联轴器;

35.400、标准扭矩传感器;401、第一连接件;402、第二连接件;

36.500、第二联轴器;501、固定件;5011、插接柱;

37.600、十字板探头;601、探头转接法兰;

38.700、连接板;701、第二安装孔;703、第二定位法兰;704、凹槽;705、定位机构;7051、定位块;7052、定位螺杆;706、连接柱;707、导向法兰;7071、法兰盖板;708、第一通孔;

39.800、提拉机构;801、提拉板;802、提拉电机;803、提拉杆;804、测力传感器;

40.900、固定板;901、第二通孔。

具体实施方式

41.为了便于理解本发明,下面将参照说明书附图对本发明的具体实施例进行更详细的描述。

42.除非特别说明或另有定义,本文所使用的“第一、第二

…”

仅仅是用于对名称的区分,不代表具体的数量或顺序。

43.除非特别说明或另有定义,本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

44.需要说明的是,本文中“固定于”、“连接于”,可以是直接固定或连接于一个元件,也可以是间接固定或连接于一个元件。

45.参考图1至图4及图7至图8,本实施例提供的探头校准装置,包括底座105,在所述底座105上设有安装座100,在所述安装座100内部形成有安装槽103,在所述安装座100的顶板109的顶面形成有安装面101,在所述安装面101上设有扭矩加载机构200,在所述扭矩加载机构200的顶端传动连接有标准扭矩传感器400,在标准扭矩传感器400的顶部传动连接有十字板探头600,在十字板探头600的顶端连接有连接板700。

46.在所述顶板109上开设有第一安装孔102,在所述第一安装孔102内设有第一定位法兰104,所述扭矩加载机构200主体设于所述安装槽103内,在所述扭矩加载机构200的顶端设有呈圆柱状的连接段201,所述连接段201穿过所述第一定位法兰104延伸到所述安装

面101的上方。

47.在所述顶板109上开设有至少三个第三通孔106,在所述连接板700上对应所述第三通孔106的位置处开设有第一通孔708,在所述第一通孔708和第三通孔106内均设有导向法兰707,在所述连接板700和顶板109之间设有连接柱706,所述连接柱706的底端插入所述第三通孔106内与所述导向法兰707连接,所述连接柱706的顶端穿过所述第一通孔708延伸到所述连接板700的上方,位于第一通孔708内的导向法兰707套设在所述连接柱706上。

48.在所述连接板700和安装面101之间形成有标准区域,所述标准区域内设有所述标准扭矩传感器400,所述扭矩加载机构200的连接段201伸入所述标准区域内,在所述标准扭矩传感器400与所述扭矩加载机构200之间设有第一联轴器300,所述第一联轴器300的底端与所述连接段201连接,所述第一联轴器300的顶端与所述标准扭矩传感器400底端的第二连接件402连接。

49.在所述标准区域上方设有校准区域,所述十字板探头600设于所述校准区域内,在所述标准扭矩传感器400的顶端连接有第一连接件401,在所述第一连接件401的顶端连接有第二联轴器500,所述第二联轴器500的顶端连接有固定件501,所述固定件501的顶端与所述十字板探头600的底端连接。

50.本实施例所述第一连接件401和第二连接件402的结构相同,均是在底盘上设置用以与第一联轴器300或第二联轴器500连接的插接杆。

51.所述固定件501呈圆柱状,所述固定件501的底端插入所述第二联轴器500内,所述固定件501的顶端设有向上延伸的插接柱5011,所述十字板探头600的底端开设有与所述插接柱5011配合的插接孔(图未示),所述十字板探头600通过所述插接柱5011和插接孔的配合固定在所述固定件501的顶端位置处。

52.在使用时,通过更换不同螺孔规格的探头转接法兰601,即可适配不同厂家、不同尺寸、不同规格的十字板探头600,同时探头转接法兰601与第二定位法兰703的轴孔过渡配合连接使用,保证同轴度的同时提高该探头校准装置的适用范围。

53.在所述连接板700上对应所述第一安装孔102的位置处开设有第二安装孔701,在所述第二安装孔701内设有第二定位法兰703,所述第二定位法兰703与所述第一定位法兰104同轴设置,在所述第二定位法兰703内设有探头转接法兰601,所述第二定位法兰703与探头转接法兰601过渡配合同轴设置,所述十字板探头600的顶端伸入所述第二安装孔701内与所述探头转接法兰601连接。

54.参考图4至图6,在所述连接板700上设有多个围绕所述第二安装孔701设置的凹槽704,在所述凹槽704内固设有定位机构705,所述定位机构705朝向所述第二安装孔701的一侧抵压在所述第二定位法兰703的外壁上。

55.所述定位机构705包括定位块7051,所述定位块7051固设在所述凹槽704内,在所述定位块7051上设有贯穿所述定位块7051且与所述定位块7051螺接的定位螺杆7052,所述定位螺杆7052的端部穿过所述定位块7051抵压在所述第二定位法兰703的外壁上。

56.所述定位块7051呈直角状,包括固定端和抵压端,所述固定端和所述抵压端一体成型,所述固定端通过螺丝或螺杆或螺栓等结构固定在所述凹槽704内,所述抵压端设于所述固定端靠所述第二安装孔701的一侧,从所述固定端的底端往顶端方向延伸到所述固定端的上方,所述定位螺杆7052贯穿所述抵压端抵压在所述第二定位法兰703的外壁上。

57.本实施例所述的凹槽704至少开设有三个,本实施例优选开设有三个所述凹槽704。

58.在所述连接板700的上方设有固定板900,在所述固定板900上开设有至少三个第二通孔901,在所述第二通孔901内设有所述导向法兰707,所述连接柱706的顶部伸入所述第二通孔901内与所述导向法兰707连接,位于所述第二通孔901内的所述导向法兰707的顶端及位于第三通孔106内的导向法兰707的底端位置处均盖设有封闭所述导向法兰707的法兰盖板7071。

59.在所述固定板900和连接板700之间设有提拉机构800,所述提拉机构800包括提拉板801,该提拉板801设于所述固定板900和连接板700之间,在所述提拉板801的底端设有至少三个提拉杆803,所述提拉杆803的底端穿过所述连接板700与所述连接板700连接。

60.在所述提拉板801上设有测力传感器804,该测力传感器804用以检测所述连接板700作用在所述十字板探头600上的作用力。

61.在所述测力传感器804上开设有连接孔,在所述固定板900上设有提拉电机802,所述提拉电机802上连接有涡轮及蜗杆,所述蜗杆的底端穿过所述固定板900延伸到固定板900下方,且所述蜗杆的底端与所述连接孔螺接配合。

62.本实施例所述的扭矩加载机构200为扭矩加载器(数字扭矩加载装置),所述扭矩加载机构200的顶端与所述安装座100的顶板109的底端通过螺丝或螺栓或螺杆等方式连接固定,使得所述扭矩加载机构200顶端的连接段201伸入所述第一安装孔102内与所述第一定位法兰104连接。

63.本实施例所述的安装座100上开设有导通所述安装槽103的开口107,所述开口107可用以拆装或检查维修设于所述安装槽103内的扭矩加载机构200,且可在所述开口107的位置处设有用以封闭所述开口107的可开闭的观察窗(图未示)。

64.本实施例所述的第一定位法兰104、第一联轴器300、扭矩加载机构200、标准扭矩传感器400、第二联轴器500、固定件501、十字板探头600、第二定位法兰703及探头转接法兰601的轴线重合,为了实现上述的轴线重合,在安装时,先将第一定位法兰104安装在第一安装孔102内,第二定位法兰703安装在第二安装孔701内,第一定位法兰104和第二定位法兰703之间设有同轴度棒108,该同轴度棒108一端与所述第一定位法兰104连接,另一端与所述第二定位法兰703连接,然后在连接板700上安装所述定位块7051,使得定位块7051上的定位螺杆7052压紧所述第二定位法兰703后,拆除所述同轴度棒108,确保第一定位法兰104和第二定位法兰703在扭力的作用前后不会产生径向方向的偏移,同时第二定位法兰703和探头转接法兰601之间通过轴孔过渡配合固定,确保第二定位法兰703和探头转接法兰601轴线重合,从而使得第一定位法兰104、第二定位法兰703和探头转接法兰601三者轴线重合。

65.本实施例所述的连接板700、固定板900及提拉板801呈三角状,且所述连接柱706呈三角状分布,提高该探头校准装置的结构稳定性,最大限度克服极限荷载发生时结构受力轴线的偏移的同时减少了由于结构的自重导致对十字板探头600和标准扭矩传感器400的扭矩示值传递的影响。

66.本实施例所提供的十字板校准装置,在使用时,首先需要通过提拉机构800将连接板700作用在十字板探头600上的作用力抵消,避免影响十字板探头600的示值准确性,利用

提拉电机802运作带动涡轮蜗杆拉动测力传感器804在蜗杆的行程范围内提升,直至测力传感器804检测到连接板700作用于十字板探头600上的作用力为零时即判断为已抵消连接板700作用在十字板探头600上的作用力;

67.然后通过扭矩加载机构200运作将扭力同时传递到标准扭矩传感器400和十字板探头600同时得出标准的扭矩示值和待校准的扭矩示值,实现对十字板探头600的示值校准,并且利用本实施例提供的立式结构,使得十字板探头600、扭矩加载机构200和标准扭矩传感器400自身重力方向与加载受力轴线重合,且作用在十字板探头600顶端的连接板700的作用力在提拉机构800的作用下被抵消,避免了外部的结构重力作用在十字板探头600上导致十字板探头600的示值出现偏差,影响十字板探头600的示值准确性及校准效率的情况发生。

68.本实施例所述的十字板探头600、测力传感器804及标准扭矩传感器400均连接外部的显示仪,用以显示检测到的示值。

69.本实施例还提供了探头校准方法:

70.首先,在安装座100的顶板109上开设的第一安装孔102内装入第一定位法兰104,在连接板700上开设的第二安装孔701内装入第二定位法兰703,在连接板700和安装座100之间装入分别和第一定位法兰104及第二定位法兰703连接的同轴度棒108;

71.然后,在连接板700的凹槽704内装入定位块7051,定位块7051是哪个的定位螺杆7052抵压在第二定位法兰703的外壁上后,拆下同轴度棒108,确保第一定位法兰104和第二定位法兰703的轴线重合(同轴);

72.然后,往安装座100上装入扭矩加载机构200,扭矩加载机构200顶端的连接段201装入第一定位法兰104内,在扭矩加载机构200的顶端的连接段201上安装第一联轴器300,在第一联轴器300的顶端安装标准扭矩传感器400,在标准扭矩传感器的顶端安装第二联轴器500,在第二联轴器500的顶端安装十字板探头600,该十字板探头600的顶端安装有探头转接法兰601,探头转接法兰601通过轴孔过渡配合装入第二定位法兰703内,确保探头转接法兰601和第二定位法兰703的轴线重合(同轴);

73.采用立式扭矩加载结构避免了标准区域内的串联部件的自重直接作用在标准扭传感器400和十字板探头600上,导致传递到十字板探头600上的量值产生偏差,影响十字板探头600量值溯源准确度的情况发生;

74.通过设有定位机构705,利用同轴度棒108对第一定位法兰104和第二定位法兰703进行同轴固定,使得所述第一定位法兰104和第二定位法兰703轴线重合;探头转接法兰601和第二定位法兰703通过轴孔过渡配合,使得所述探头转接法兰601和第二定位法兰703轴线重合,从而使得所述探头转接法兰601、第一定位法兰104和第二定位法兰703三者轴线重合。

75.然后,提拉机构800的提拉电机802运作驱动涡轮蜗杆带动提拉板801在蜗杆的行程范围内升降,使得连接板700在提拉杆803的带动下跟随所述提拉板801在连接柱706的导向作用下,沿所述连接柱706的轴向方向提升;

76.并且,当提拉板801上的测力传感器804检测到施加在提拉板801上的拉力与连接板700及连接板700上的各个部件的自重作用于十字板探头600上的作用力被提拉机构800的拉力所抵消时(即测力传感器804检测到连接板700及连接板700上的各个部件的自重作

用于十字板探头600上的作用力为零时),停止提拉电机802的运作,固定连接板700在连接柱706上的位置;

77.随后,启动扭矩加载机构200,将扭力通过第一联轴器300传递到标准扭矩传感器400,随后通过第二联轴器500传递到十字板探头600;

78.最后,通过外部的显示仪得到标准扭矩传感器400的扭矩示值及十字板探头600的扭矩示值,通过两个扭矩示值的比较,实现十字板探头600的校准。

79.本实施例所提供的探头校准装置及其校准方法,通过在安装座100的安装面101上设置扭矩加载机构200,在安装面101和连接板700之间形成有标准区域,该标准区域用于设置与扭矩加载机构200的顶端传动连接的标准扭矩传感器400,该标准扭矩传感器400的顶端与位于校准区域内的十字板探头600传动连接,十字板探头600的顶端连接在连接板700上;

80.本实施例的十字板探头600采用了立式设置的方式,在使用时,利用扭矩加载机构200运作产生扭力输送到标准区域内的标准扭矩传感器400和校准区域内的十字板探头600处,同时得到标准扭矩传感器400的标准扭矩值及十字板探头600的待校准扭矩值,利用待校准扭矩值和标准扭矩值相比较实现对十字板探头600进行校准处理,相对于传统的杠杆砝码校准结构,通过设置在底端的扭矩加载机构200直接将扭力传递到位于扭矩加载机构200上方的标准扭矩传感器400和十字板探头600,并通过提拉机构800运作拉动连接板700抵消作用于作用于十字板探头600的上重力,实现十字板探头600的校准。一方面相较于人工加减砝码的方式大大地节省了人力投入成本和时间投入成本;一方面,避免了标准区域内的串联部件和扭矩加载机构200的自重直接作用在十字板探头600上,导致传递到十字板探头600上的量值产生偏差,影响十字板探头600的示值校准的准确性及校准效率的情况发生。

81.以上实施例也并非是基于本发明的穷尽性列举,在此之外,还可以存在多个未列出的其他实施方式。在不违反本发明构思的基础上所作的任何替换与改进,均属本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1