一种变压器油中溶解气体的多气体监测装置的制作方法

1.本发明涉及电气设备绝缘检测领域,尤其涉及一种变压器油中溶解气体的多气体监测装置。

背景技术:

2.油浸式变压器在正常运行过程中由于局部放电、过热会产生一系列的气体,这些溶解在油中的气体会使得变压器出现其他故障,甚至严重情况导致变压器损毁不能工作。产生的常见气体有氢气、甲烷、乙烷、乙烯、乙炔、一氧化碳、二氧化碳等。氢气极易燃烧和发生爆炸,如果溶解性氢气太多,会影响到变压器的稳定运行。其他几种气体和一氧化碳也会存在上述问题。这些常见气体产生的原因及其复杂,有可能是局部放电,也要有可能是局部过热。怎样监测这些气体的浓度,产生这些气体反应速率的快慢监测,如何处理过多的溶解性气体,都是亟待解决的。

3.现有的常用解决手段为取变压器样本油,送至实验室进行油气分离,监测溶解气体的浓度,采样周期比较长,而且极易出现采油过程进入空气导致样本不准确。并且取样本过程增加变压器油出现密封不良的情况,从而导致因为操作不当使得一些气体融入变压油。

技术实现要素:

4.为克服上述现有技术的不足,本装置在监测油中溶解气体方面利用多种气敏传感器,可以长期进行在线监测,将常见的7种气体进行系统分析,找到气体产生的时间,规律,分析气体产生的具体原因。

5.本发明的技术解决方案如下:

6.一种变压器油中溶解气体的多气体监测装置,其特点在于,包括:

7.油气分离模块,用于将油中溶解的气体分离至气体室内;

8.气体敏感模块,安装在所述气体室内,用于监测各类气体,并将监测信号传输至信号处理模块;

9.信号处理模块,用于对所述气体敏感器采集的信号进行处理,并经通信模块传输至后台;

10.通信模块,用于将所述信号处理模块处理后的信号传输至后台;

11.电池模块,用于给所述气体敏感模块、信号处理模块、通信模块供电。

12.所述的气体室由内壁、油气分离膜、外壁构成,所述油气分离膜设置在所述内外壁夹层之间,所述内壁和外壁上开有通孔,使油中溶解的气体经外壁小孔、油气分离膜和外壁小孔进入所述气体室的内部,进而被安装在所述气体室内的气体敏感模块监测。

13.所述的气体敏感模块外设有渗透膜。

14.所述的油气分离模块作为第一底座固定在变压器取油样的阀门位置,使气体室外壁紧贴变压器外壁安装于阀门位置;所述的通信模块、信号处理模块和电池模块集成为一

体,作为第二底座,固定在变压器取油样的阀门处、与所述所述的油气分离模块的对应位置。

15.所述的第一底座和第二底座上均开有空空,并螺钉固定连接。

16.所述的气体敏感模块包括氢气传感器、甲烷传感器、乙烯传感器、乙烷传感器、乙炔传感器、一氧化传感器碳和二氧化碳传感器,经综合检测后,获得多种气体的监测数据,建立在线监测系统,进行数据分析获得常见的气体产生的规律,及时有效的解决相应的问题。

17.所述的信号处理模块对信号进行滤波、放大以及adc处理。

18.所述通信模块采用光纤和无线通信结合的方式。

19.与现有技术相比,本发明的有益效果是:

20.1)采用气体室,不用担心在测量过程中发生密封不严的问题。传统采样中的可能导致外部空气进入样液的问题。气体室内部密封有渗透膜,渗透膜将油与气敏传感器隔开,若油中有危害气体产生,多种气敏传感器快速测出危害气体的类型,气体室内部的溶解气体浓度;长期进行监测,可以得到变压油工作状态下的溶解气体浓度曲线。溶解性气体超出警戒线,及时排出过量的影响变压器工作的气体。油气分离室是本装置较复杂结构装置,需要进行特殊加工处理的一个模块。要克服气密性,防止给变压油带来新的污染。排放出来的气体通过一系列化学反应达到排放标准后再自行排放到空气中。

21.2)解决了对变压油进行长期线上监控的问题,气体室内部的气敏传感器可以进行24h采集一次或者多次油中溶解气体浓度,统计溶解气体浓度随日期变化的曲线,可以通过分析曲线的上升变化得到何种溶解气体生成的反应速率在具体某个时段增加的;随着危害气体反应增加可以加快监测频率,将监测频次缩短一半时间甚至更短时间。使得监测方式更加智能化。

附图说明

22.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

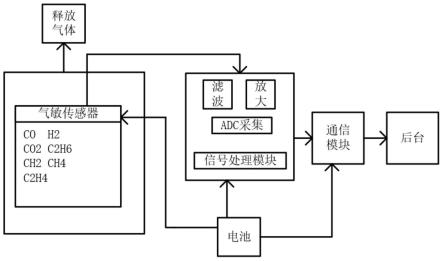

23.图1为本发明变压器油中溶解气体的多气体监测装置的示意图

24.图2为本装置油气分离模块结构图

具体实施方式

25.为使本发明实施的目的、技术方案和优点更加清楚,下面结合附图对本发明的各实施方式进行详细的阐述。在本发明各实施方式中,为了使读者更好地理解本发明而提出了许多技术细节。即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本发明所要求保护的技术方案。以下各个实施例的划分是为了描述方便,不应对本发明的具体实现方式构成任何限定,各个实施例在不矛盾的前提下可以相互结合相互引用。

26.请参阅图1,图1为本发明变压器油中溶解气体的多气体监测装置的示意图,如图所示,一种变压器油中溶解气体的多气体监测装置包括油气分离模块、气体敏感模块、信号处理模块、通信模块和电池。所述油气分离模块由油气分离膜、气体室,油气分离膜用于将

油中溶解的气体进行分离到气体室内,固定装置用于油气分离膜以及其他硬件模块的安装和固定。

27.油气分离模块一般固定在变压器取油样的阀门位置,将油气分离模块安装在此处不需取样变压油便可对油中溶解气体进行在线监测,监测响应快,数据分析及时,更快的检查出变压油是否有大量的溶解气体,可以根据溶解曲线图推测变压油内部设备的故障的变化趋势。气体室由内壁、油气分离膜、外壁组成,油气分离膜在内外壁夹层中间、内外壁开有小孔,油中溶解气体可以通过外壁小孔、分离膜、内壁小孔进入气体室,继而被安装在气体室内的气敏传感器监测到。固定装置用于油气分离膜以及其他硬件模块的安装和固定;气体室及其内外壁的底座紧贴变压器外壁安装于阀门位置。

28.通信模块、信号处理装置、电池组成的固定装置构成另一部分底座,两部分底座开孔,可用螺钉固定。固定装置结合处放置胶垫,防止装置造成漏气,泄油等情况发生。

29.所述气体敏感元件安装在气体室内,用于监测氢气、甲烷、乙烯、乙烷、乙炔、一氧化碳、二氧化碳等气体。多种传感器进行综合监测,获得更为全面的监测数据,更加准确的发现问题,并及时解决。建立在线监测系统,进行数据分析获得常见的气体产生的规律,及时有效的解决相应的问题。

30.所述信号处理模块用于传感器采集到的信号进行滤波、放大以及adc采集;气敏传感元件获得的信号比较弱且存在干扰信号,采集的信号是模拟量,需要将模拟数据进行进一步处理,比如放大器进行放大,将杂波通过电路设计进行过滤,最终需要进行adc转化为数字信号。

31.所述通信模块用于传感器与系统后台的通信,通信方式可采用光纤和无线通信结合的方式。

32.所述电池用于装置的供电。

33.本发明装置的操作与工作原理如下:

34.步骤一:将本装置安装于变压器出油阀门位置如图2。当变压器注入绝缘油正常工作时,可以进行在线监测,当变压油中产生溶解气体时,气体会通过渗透膜进入气体室内。

35.步骤二:气体室内外壁中间贴有渗透膜,气体室上部安装气敏传感器,传感器监测气室内部的气体浓度。若气体浓度超过警戒线,便可以打开气体室挡板,杂质气体便会分离至薄膜外部的导管,将气体排放到大气环境中,实现变压油的净化。并且生成报警机制,把处理时间、处理方式、处理结果写成日志发送给相应监测人员。

36.步骤三:装置的气敏元件可检测多达7种常见气体,与气密室一体安装,探头用特殊加工工艺处理,前期进行多方面的试验可精准测量溶解气体浓度,并进行密封处理,不会出现漏气现象。采用电池电源供电,低功耗监测变压油的气体溶解浓度。可自动配置参数,对监测对象的监测方案随着数据的的多样化进行灵活调控。相对于一种气敏元件测试装置,监测范围更广,更加全面。

37.步骤四:电源可采用电池供电,本装置功耗低,耗电量小。每天只需在进行监测的时候激活;由于低功耗,用电量低的优点,几年更换电池一次,采用电池更适合场景应用。

38.步骤五:本装置的固定装置用来固定气体室、气敏传感器、信号测量模块油气分离膜、通信装置、电池。变压器工作的密封性具有严格要求,在安装本装置传感器和油气分离膜组成的气体室时要特别注意安装后气密性的检查;设计变压器之初可考虑加入本产品的

位置,便于更好的匹配安装本装置。新型变压器以便于更好的进行监测和解决变压油污染问题。信号处理模块和通信模块集成在一块电路板上,安装位置亦需要独特的安装方式,便于信号处理模块接受传感器的信号以及将处理的数据通过通信模块传输到后台。安装装置分为两个模块,两个模块之间通过螺钉固定,安装完成可在贴合处粘贴气体监测胶带,观察固定装置的气密性,防止出现漏气。

39.步骤六:信号处理可以采用光纤和无线混合传输的方式,无线通信可采用lora、wifi等传输方式,有线传输可采用光纤传输,在电网电磁环境复杂,电波杂乱的地段,可采用光纤传输气敏传感器采集的信号,传输至信号处理模块。信号处理模块需要处理气敏传感器采集的不同气体的信号,将处理完的数据进行无线或者光纤的方式传输到后台,便于人员观察,若出现故障及时解决。

40.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1