一种重金属自动化检测设备的制作方法

1.本发明涉及重金属检测技术领域,尤其涉及一种重金属自动化检测设备。

背景技术:

2.食品重金属检测仪是为满足水质、食品、土壤等样品中重金属快速检测研发的电化学分析仪器,可以根据客户需要设置多套参数,适用于不同的样品基质的重金属检测。检测项目包括铅、镉、铜、锌、汞、砷、铬、镍。

3.对食品进行重金属检测时需要对食品进行取样,然后进行重金属检测分析,经检索,中国专利号cn 113945690 a公开了一种食品中重金属高效检测分析装置,包括食品重金属检测设备,食品重金属检测设备包括食品输送机、破碎辊、研磨器、食品成分液态提取器和过滤检测器,食品输送机包括输送机本体和横向安装于输送机本体上的若干组导向板,相邻两组导向板之间形成有食品导轨且两端安装于输送机本体端部,破碎辊安装于食品输送机的末端且包括驱动电机和安装于驱动电机动力输出端的辊体,研磨器位于破碎辊的正下方且底部与食品成分液态提取器相连接,食品成分液态提取液由机体外壳、搅拌机构、驱动机构、进液管、排液管和导污管组成。

4.现有技术中的重金属检测分析装置存在如下不足:检测时对样品的取样较为麻烦,对样品的需要量大,造成样品浪费,对于样品进行破碎时,破碎效果不够全面彻底,并且容易造成碎渣堵塞设备中的滤网,给设备的清理带来麻烦,因此本发明在此提出一种重金属自动化检测设备。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种重金属自动化检测设备。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种重金属自动化检测设备,包括底座、重金属检测仪,所述底座的上侧安装有立柱,立柱上滑动套设有套管,套管的底部通过升降台与第一气缸的伸缩端连接,第一气缸控制套管沿着立柱升降;

8.所述套管的底端与升降台转动安装,升降台上设有水平旋转机构,套管通过水平旋转机构进行水平驱动旋转;

9.所述套管的侧面水平安装有u型架,u型架的内侧转动安装有采样管,u型架上安装有竖向旋转机构,采样管通过竖向旋转机构进行竖向驱动旋转;

10.所述底座的上侧安装有放置台,且放置台位于立柱的左侧,放置台上贯穿开设有通孔,通孔与采样管对应,样品摆放在放置台上,且对应通孔的位置摆放;

11.所述立柱的顶端安装有气泵,气泵通过管道与气罩连接,气罩通过悬臂与升降座固定,升降座滑动套设在套管顶端的外侧,套管的顶端安装有第二气缸,第二气缸的伸缩端与升降座连接;

12.所述底座的上侧安装有破碎器,且破碎器位于立柱的右侧,破碎器的顶部设有投料口,底部设有出料口,出料口通过输送管道与重金属检测仪连接。

13.进一步地,所述u型架的下侧活动安装有伸缩定位架,所述伸缩定位架包括与u型架滑动安装的弹簧滑杆,弹簧滑杆的底端安装有格栅板,格栅板用于对样品进行按压定位,格栅板的中心设有缺口,缺口分别与采样管以及通孔上下对应。

14.进一步地,所述水平旋转机构包括安装在升降台上侧的水平旋转驱动电机,水平旋转驱动电机的驱动轴安装有齿轮,所述套管的下端安装有齿环,齿轮与齿环啮合传动,水平旋转驱动电机驱动套管水平旋转;

15.所述竖向旋转机构包括横轴,横轴与采样管的外壁固定安装,且与u型架转动安装,u型架的侧面安装有竖向旋转驱动电机,竖向旋转驱动电机的驱动轴安装有蜗杆,横轴的一端安装有蜗轮,蜗杆与蜗轮啮合传动,竖向旋转驱动电机驱动采样管在u型架内侧竖向旋转。

16.进一步地,所述采样管包括上管体、下管体,上管体的外侧壁与横轴固定,下管体的下端固定有多个v型刀片,下管体的侧面开设有孔洞,且每个孔洞处均固定有双侧刀牙;

17.所述采样管通过竖向旋转机构进行竖向180度旋转后,下管体的底部处于上侧且与气罩上下对齐,气罩在第二气缸驱动可下降并与下管体对接。

18.进一步地,所述双侧刀牙包括固定在下管体孔洞外侧的弧形内刀牙,还包括固定在孔洞内侧的条形刀牙。

19.进一步地,所述破碎器包括架设固定在底座上侧的箱体,箱体的顶部为投料口,底部为出料口,输送管的一端延伸至箱体底部的出料口处,且连接有固定承接斗,固定承接斗用于承接箱体出料口排出的汁液;

20.所述箱体的内部从上之下依次设有上圆台状滤箱、下圆台状滤箱、圆形滤网,上圆台状滤箱的上端直径大于其下端直径,下圆台状滤箱的上端直径小于其下端直径,上圆台状滤箱的上端直径与下圆台状滤箱的下端直径相等,上圆台状滤箱的下端直径与下圆台状滤箱的上端直径相等,上圆台状滤箱的下端与下圆台状滤箱的上端之间留有间隙,箱体的内侧、上圆台状滤箱外侧以及下圆台状滤箱的外侧之间设有变径式破碎腔,所述变径式破碎腔与上圆台状滤箱的下端与下圆台状滤箱的上端之间的间隙内转动设有十字破碎杆,十字破碎杆的上端延伸至上圆台状滤箱的内侧且安装有横向破碎齿,十字破碎杆的下端延伸至下圆台状滤箱的内侧以及圆形滤网之间且同样安装有横向破碎齿,十字破碎杆的左右两端均延伸至变径式破碎腔且安装有竖向破碎齿;

21.所述圆形滤网的下侧设有与箱体内侧固定的支撑板,十字破碎杆的下端贯穿至圆形滤网的下侧且与支撑板转动安装,支撑板上安装有破碎驱动电机,十字破碎杆通过破碎驱动电机驱动;

22.所述支撑板的下侧安装有方形块,箱体的内壁且位于圆形滤网的下侧滑动设有活动承接斗,活动承接斗的底部中心开设有与方形块相匹配的方形孔,活动承接斗安装在第三气缸的伸缩端,第三气缸控制活动承接斗在箱体内且相对于方形块升降,活动承接斗相对于方形块下降时,箱体的内部且活动承接斗的上方区域内形成负压吸力。

23.进一步地,所述箱体的外侧且对应下圆台状滤箱下端的外围开设有环形排料槽,箱体的外侧在环形排料槽的位置处安装有伸缩排污环,伸缩排污环包括与箱体外壁固定的

上环体,上环体的下侧活动设有下环片,下环片通过弹簧推杆与上环体可分离式连接,下环片与上环体分离式可用于排出变径式破碎腔内的碎渣。

24.进一步地,所述上圆台状滤箱的滤孔直径大于下圆台状滤箱的滤孔直径,下圆台状滤箱的滤孔直径大于圆形滤网的滤孔直径。

25.相比于现有技术,本发明的有益效果在于:

26.1、本发明中设置采用管对样品进行采样,采样时对样品的需求量小,并且采样快速高效,采样后可将采样管水平和竖向旋转,然后利用气泵和气罩的配合将采样管内的样品吹入到破碎器内,降低样品在采样管内的残留,样品输送更加彻底。

27.2、本发明在对样品进行取样时,通过设置的伸缩定位架可对样品进行稳定的定位,然后配合采样管对其进行穿刺采样,采样过程更加精准稳定,效率高。

28.3、本发明中设置破碎器对采集的样品进行三级破碎处理,破碎效率更高,破碎更加彻底,破碎时可形成碎渣和汁液,利用活动承接板下移时产生的负压效果加速汁液向固定承接斗内排放,使得汁液排放更加彻底,降低残留,然后通过输送管将汁液输送至重金属检测仪,从而进行重金属检测。

29.4、本发明在对采集的样品破碎后,对形成的碎渣通过伸缩排污环收集和排放,使得碎渣清理更加简单,另外借助活动承接板下移时产生的负压作用可避免在破碎后样品碎渣堵塞滤孔,使得汁液和碎渣均可彻底的排放,同时也便于破碎器内部清理。

30.综上所述,本发明可对样品进行精准的采样,对样品的需求量小,降低样品的浪费,被采集的样品可彻底的输送至破碎器内,在破碎器内实现三级破碎,破碎效率高,且破碎后产生的碎渣和汁液可分别排出,汁液用于重金属检测,碎渣则被清理排出装置,其中,汁液和碎渣的排放过程借助负压作用可避免堵塞滤孔,提高排出的效率。

附图说明

31.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

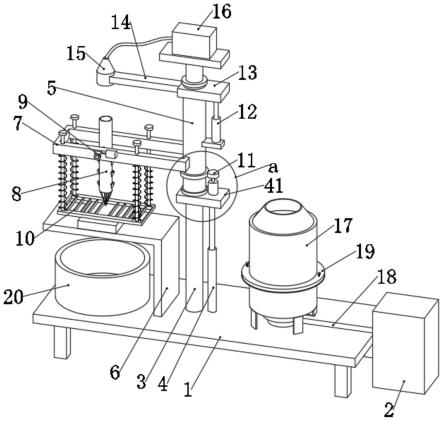

32.图1为本发明状态一的整体结构示意图;

33.图2为本发明状态二的整体结构示意图;

34.图3为图1中a部分结构的放大图;

35.图4为套管、u型架、采样管、伸缩定位架的安装示意图;

36.图5为采样管的结构示意图;

37.图6为采样管的剖视图;

38.图7为图6中b部分结构的放大图;

39.图8为破碎器、输送管、伸缩排污环的安装示意图;

40.图9为破碎器、伸缩排污环的剖视图;

41.图10为图9中第三气缸控制活动承接斗下降且与方形块分离时的示意图;

42.图11为图10中c部分结构的放大图。

43.图中:1底座、2重金属检测仪、3立柱、4第一气缸、41升降台、5套管、6放置台、61通孔、7u型架、8采样管、81上管体、82下管体、83v型刀片、84双侧刀牙、841弧形刀牙、842条形刀牙、9竖向旋转机构、10伸缩定位架、101弹簧滑杆、102格栅板、103缺口、11水平旋转机构、

111水平旋转驱动电机、112齿轮、113齿环、12第二气缸、13升降座、14悬臂、15气罩、16气泵、17破碎器、171箱体、172上圆台状滤箱、173下圆台状滤箱、174圆形滤网、175活动承接斗、176变径式破碎腔、177十字破碎杆、178横向破碎齿、179竖向破碎齿、1710支撑板、1711方形块、1712破碎驱动电机、1713第三气缸、1714方形孔、18输送管、181固定承接斗、19伸缩排污环、191上环体、192下环片、193弹簧推杆、20集污箱。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;

45.参照图1-11,一种重金属自动化检测设备,包括底座1、重金属检测仪2,所述底座1的上侧安装有立柱3,立柱3上滑动套设有套管5,套管5的底部通过升降台41与第一气缸4的伸缩端连接,第一气缸4控制套管5沿着立柱3升降;

46.重金属检测仪2为现有技术,在中国专利号cn 113945690 a的文件中被公开,本发明不再赘述。

47.套管5的底端与升降台41转动安装,升降台41在第一气缸4的驱动下可沿着立柱3上下滑动,升降台41上设有水平旋转机构11,套管5通过水平旋转机构11进行水平驱动旋转;

48.其中,水平旋转机构11包括安装在升降台41上侧的水平旋转驱动电机111,水平旋转驱动电机111的驱动轴安装有齿轮112,套管5的下端安装有齿环113,齿轮112与齿环113啮合传动,水平旋转驱动电机111驱动套管5水平旋转;

49.套管5的侧面水平安装有u型架7,u型架7跟随套管5升降和水平旋转,u型架7的内侧转动安装有采样管8,u型架7上安装有竖向旋转机构9,采样管8通过竖向旋转机构9进行竖向驱动旋转;

50.其中,竖向旋转机构9包括横轴,横轴与采样管8的外壁固定安装,且与u型架7转动安装,u型架7的侧面安装有竖向旋转驱动电机,竖向旋转驱动电机的驱动轴安装有蜗杆,横轴的一端安装有蜗轮,蜗杆与蜗轮啮合传动,竖向旋转驱动电机驱动采样管8在u型架7内侧竖向旋转。

51.底座1的上侧安装有放置台6,且放置台6位于立柱3的左侧,放置台6上贯穿开设有通孔61,通孔61与采样管8对应,样品摆放在放置台6上,且对应通孔61的位置摆放;

52.u型架7的下侧活动安装有伸缩定位架10,伸缩定位架10包括与u型架7滑动安装的弹簧滑杆101,弹簧滑杆101的底端安装有格栅板102,格栅板102用于对样品进行按压定位,格栅板12的中心设有缺口103,缺口103分别与采样管8以及通孔61上下对应。

53.采样管8包括上管体81、下管体82,上管体81的外侧壁与横轴固定,下管体82的下端固定有多个v型刀片83,下管体82的侧面开设有孔洞,且每个孔洞处均固定有双侧刀牙84;

54.采样管8通过竖向旋转机构9进行竖向180度旋转后,下管体82的底部处于上侧且与气罩15上下对齐,气罩15在第二气缸12驱动可下降并与下管体82对接。

55.双侧刀牙84包括固定在下管体82孔洞外侧的弧形内刀牙841,还包括固定在孔洞内侧的条形刀牙842。

56.v型刀片83用于在样品上形成切口并方便采样管8的下管体82穿刺样品,弧形内刀牙841在采样管8上移时,用于将采样管8内的样品与外侧的样品彻底分离,条形刀牙842则用于增加样品在采样管8内吸附力,避免样品从采样管8内意外滑落。

57.立柱3的顶端安装有气泵16,气泵16通过管道与气罩15连接,气罩15通过悬臂14与升降座13固定,升降座13滑动套设在套管5顶端的外侧,套管5的顶端安装有第二气缸12,第二气缸12的伸缩端与升降座13连接;

58.对样品进行采样时:样品首先摆放在放置台6上,且尽量使其处于通孔61的中心,然后按照图1所示,将采样管8调整至图1中所示的状态,此时采样管8的下管体82以及v型刀片83均竖向向下且与通孔61对齐,利用第一气缸4控制升降台41、套管5、u型架7、采样管8和伸缩定位架10下移,且伸缩定位架10首先与样品接触并对其进行定位按压,使其稳定的摆放在放置台6上,随后采样管8利用下管体82以及v型刀片83对样品进行竖向穿刺,样品被贯穿后,第一气缸4控制采样管8逐渐上移,其中,下管体82以及v型刀片83首先与样品分离后,伸缩定位架10最后与样品分离。

59.底座1的上侧安装有破碎器17,且破碎器17位于立柱3的右侧,破碎器17的顶部设有投料口,底部设有出料口,出料口通过输送管道18与重金属检测仪2连接。

60.在对样品取样且采样管8与样品分离后,利用水平旋转机构11控制套管5、u型架7、采样管8和伸缩定位架10水平旋转,将采样管8旋转至破碎器17的上方,然后竖向旋转机构9控制采样管8竖向旋转180度,此时下管体82的底端向上,上管体81的上端向下,第二气缸12控制悬臂14和气罩15下移,并使得气罩15与下管体82的底端对接;第一气缸4控制采样管8再次下移,使上管体81的上端向下且插入破碎器17的投料口内;气泵16向气罩15内输入气流,利用气流对采样管8内进行吹气,从而将内部采集的样品吹入到破碎箱17内,以便进行破碎。

61.其中,破碎器17包括架设固定在底座1上侧的箱体171,箱体171的顶部为投料口,底部为出料口,输送管18的一端延至箱体171底部的出料口处,且连接有固定承接斗181,固定承接斗181用于承接箱体171出料口排出的汁液;

62.箱体171的内部从上之下依次设有上圆台状滤箱172、下圆台状滤箱173、圆形滤网174,上圆台状滤箱172的上端直径大于其下端直径,下圆台状滤箱173的上端直径小于其下端直径,上圆台状滤箱172的上端直径与下圆台状滤箱173的下端直径相等,上圆台状滤箱172的下端直径与下圆台状滤箱173的上端直径相等,上圆台状滤箱172的滤孔直径大于下圆台状滤箱173的滤孔直径,下圆台状滤箱173的滤孔直径大于圆形滤网174的滤孔直径。

63.上圆台状滤箱172的下端与下圆台状滤箱173的上端之间留有间隙,箱体171的内侧、上圆台状滤箱172外侧以及下圆台状滤箱173的外侧之间设有变径式破碎腔176,变径式破碎腔176与上圆台状滤箱172的下端与下圆台状滤箱173的上端之间的间隙内转动设有十字破碎杆177,十字破碎杆177的上端延至上圆台状滤箱172的内侧且安装有横向破碎齿178,十字破碎杆177的下端延至下圆台状滤箱173的内侧以及圆形滤网174之间且同样安装有横向破碎齿178,十字破碎杆177的左右两端均延至变径式破碎腔176且安装有竖向破碎齿179;

64.圆形滤网174的下侧设有与箱体171内侧固定的支撑板1710,十字破碎杆177的下端贯穿至圆形滤网174的下侧且与支撑板1710转动安装,支撑板1710上安装有破碎驱动电

机1712,十字破碎杆177通过破碎驱动电机1712驱动;

65.支撑板1710的下侧安装有方形块1711,箱体171的内壁且位于圆形滤网174的下侧滑动设有活动承接斗175,活动承接斗175的底部中心开设有与方形块1711相匹配的方形孔1714,活动承接斗175安装在第三气缸1713的伸缩端,第三气缸1713控制活动承接斗175在箱体171内且相对于方形块1711升降,活动承接斗175相对于方形块1711下降时,箱体171的内部且活动承接斗175的上方区域内形成负压吸力。

66.箱体171的外侧且对应下圆台状滤箱173下端的外围开设有环形排料槽,箱体171的外侧在环形排料槽的位置处安装有伸缩排污环19,伸缩排污环19包括与箱体171外壁固定的上环体191,上环体191的下侧活动设有下环片192,下环片192通过弹簧推杆193与上环体191可分离式连接,下环片192与上环体191分离式可用于排出变径式破碎腔176内的碎渣。

67.采样管8内的样品在气流作用下被吹入箱体171内,且首先进入到上圆台状滤箱172内,破碎驱动电机1712驱动十字破碎杆177转动,上圆台状滤箱172内的破碎齿178在其内部旋转并对样品进行第一次破碎,产生的汁液依次流过上圆台状滤箱172、下圆台状滤箱173和圆形滤网174后到达活动承接斗175,碎渣则逐渐从上圆台状滤箱172进入到变径式破碎腔176内,并在竖向破碎齿179的作用下进行第二次破碎,然后碎渣大部分进入到伸缩排污环19内,可通过下推弹簧推杆193控制下环片192与上环体191分离,从而将碎渣清除;另外一部分碎渣可继续穿过下圆台状滤箱173进入到圆形滤网174上,并在圆形滤网174上被十字破碎杆177下端的破碎齿178进行第三次破碎,并可最终与汁液混合流入到活动承接斗175内,第三气缸1713控制活动承接斗175下移,活动承接斗175的底部与方形块1711滑动匹配,活动承接斗175顶部的外侧则与箱体171的内部滑动匹配,因此活动承接斗175下移时可在上侧的区域内形成负压吸力,从而加入汁液和碎渣向下流动,提高汁液的排出效率,且避免碎渣堵塞上圆台状滤箱172、下圆台状滤箱173和圆形滤网174滤孔,汁液和微小的碎渣从方形孔1714流入固定承接斗181内部,汁液从输送管18输送至重金属检测仪2用于重金属检测,微小的碎渣则沉淀在固定承接头181内,在检测完成后将其清除即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1