一种航空发动机中央传动锥齿轮性能试验装置及试验方法

1.本发明涉及一种航空发动机中央传动锥齿轮性能试验装置及试验方法,用于真实模拟航空发动机燃气转子工况下的中央传动锥齿轮动力学参数测量试验,属于航空技术领域。

背景技术:

2.附件传动是航空发动机的重要部件,航空发动机安装的附件传动部件,其功率来源是通过一对安装在发动机燃气转子前方的中央传动锥齿轮副进行功率传输,其中主动锥齿轮通过花键连接安装在燃气涡轮轴前端上;被动锥齿轮安装在前端的进气机匣上,其内花键连接一件花键轴传输功率到附件传动机匣来提取与传输功率。使用中由于中央传动锥齿轮受燃气发生器转子不同高转速工作状态及转子振动特性影响,造成中央传动锥齿轮的振动激励复杂,使用中多次出现接触印痕不良、辐板裂纹、振动过大等故障,因此需要在研制期间进行中央锥齿轮副的各工作状态下的传动误差、动应力等进行测试,对其动力学状态进行量化评定,根据试验数据指导锥齿轮的结构设计,达到锥齿轮良好的动力学响应特性。

3.目前在整机状态下,由于空间及结构限制还无法全面实现中央传动锥齿轮副的测试,仅个别发动机结构可以进行部分动应力的单一测试;因此需要进行模拟真实工况下的试验测试,能够较好的模拟整机工况完成中央传动锥齿轮的性能试验及评估。

技术实现要素:

4.本发明的目的是提供一种可以模拟整机状态下的燃气发生器转子工况条件下,进行中央传动锥齿轮副的传动误差、动应力的振动试验测量,通过试验测量的数据进行锥齿轮的设计参数优化及结构修正,最终降低锥齿轮传动误差、减小辐板动应力,提高锥齿轮的可靠性。

5.为实现上述目的,本发明试验装置采用以下结构设计方案:

6.一种航空发动机中央传动锥齿轮性能试验装置,包括锥齿轮机匣组件、模拟燃气涡轮转子机匣组件;

7.所述的锥齿轮机匣组件,包括第一机匣,第一机匣内的锥齿轮连接负载发电机,用于功率负载输出;

8.在锥齿轮上安装测试传动误差装置、动应力测试装置;

9.所述的模拟燃气涡轮转子机匣组件,包括第二机匣,第二机匣内的模拟燃气涡轮轴通过传动机构连接电动机;

10.在模拟燃气涡轮轴后端安装施加轴向力的弹簧,用于模拟整个模拟燃气涡轮轴在发动机上的受力状态;

11.在模拟燃气涡轮轴后端的末尾,安装有动应力测试装置;

12.模拟燃气涡轮轴的前端安装中央传动主动锥齿轮,中央传动主动锥齿轮与第一机

匣内的锥齿轮啮合;

13.模拟燃气涡轮轴前端还安装有测试传动误差装置;

14.模拟燃气涡轮轴的前端和后端之间安装模拟盘。

15.具体的:

16.所述的锥齿轮机匣组件中,第一机匣内通过第三深沟球轴承安装锥齿轮;锥齿轮通过花键轴连接负载发电机;

17.在锥齿轮的上部,采用螺母锁紧安装用于测试传动误差装置的第一圆光栅编码器的第一光栅盘,第一读数头正对第一光栅盘,用于数据采集并输出到测试采集系统;

18.锥齿轮辐板上粘贴有应变片;

19.在锥齿轮的辐板面上,还安装有进行动应力测试的第一滑环引电器动环,第一滑环引电器动环与所述应变片的测试线连接,应变片将辐板形转变为电信号,将信号传递到第一滑环引电器动环上,第一滑环引电器动环随轴转动通过信号传递到第二静环上,第二静环连接测试系统将数据采集输出。

20.具体的:

21.所述的模拟燃气涡轮转子机匣组件中,第二机匣内通过第一深沟球轴承和第二深沟球轴承安装主动齿轮的齿轮轴;电动机通过花键连接主动齿轮的齿轮轴;

22.所述的模拟燃气涡轮轴后端通过第二深沟球轴承支撑;模拟燃气涡轮轴后端安装有从动齿轮;从动齿轮与主动齿轮相啮合。

23.在模拟燃气涡轮轴后端的末尾,安装有进行动应力测试的第二滑环引电器动环与第二静环,第二滑环引电器动环上连接测试线,测试线与锥齿轮机匣组件的锥齿轮辐板上粘贴的应变片连接;所述的应变片上将辐板形转变为电信号,通过引线将信号传递到第二滑环引电器动环上,第二滑环引电器动环随轴转动通过信号传递到第二静环上,第二静环连接测试系统进行数据采集输出。

24.模拟燃气涡轮轴的前端通过带弹性支撑的第一深沟球轴承安装锥齿轮机匣组件的第一机匣内至;在模拟燃气涡轮轴的前端安装中央传动主动锥齿轮,中央传动主动锥齿轮采用自锁螺母压紧安装在第一深沟球轴承前部。

25.模拟燃气涡轮轴前端还安装有测试传动误差装置的第二圆光栅编码器,第二圆光栅编码器包括第二光栅盘、第二读数头,第二光栅盘安装在模拟燃气涡轮轴上,第二读数头正对第二光栅盘完成数据采集并输出到测试采集系统。

26.所述的模拟盘包括模拟发动机压气机叶盘、模拟涡轮盘。

27.本发明燃气涡轮转子机匣组件设计采用与发动机真实状态一致的轴承支撑方式对模拟燃气涡轮轴进行支撑,同时为模拟锥齿轮受到的压气机的轴向力,采用一端的轴承外环增加弹簧装置,实现轴向力的施加;在模拟燃气涡轮轴上安装轴流、离心等压气机模拟叶盘与燃气涡轮模拟盘,达到与真实整机状态下的结构特性一致,中央主动锥齿轮安装在模拟燃气涡轮轴的前部,靠近压气机叶盘端,另一端安装小圆柱齿轮作为从动齿轮,小圆柱齿轮近可能采用小尺寸、小模数、齿轮外径与模拟燃气涡轮轴直径相差尽可能小,以便不影响整个模拟燃气涡轮轴的动力学状态,小圆柱齿轮与另外安装在机匣里的主动齿轮即大圆柱齿轮相啮合,两者采用增速设计,主动齿轮上设计有内花键,连接输入电机实现功率的输入;以上模拟燃气涡轮轴及齿轮整体安装在燃气涡轮转子机匣内;在模拟燃气涡轮轴的锥

齿轮端设计测量传动误差的测量装置,另一端设计安装测量动应力的测量装置。

28.锥齿轮机匣组件主要功能是完成中央被动锥齿轮的安装支撑,同时连接燃气涡轮转子机匣组件与负载功率装置,功率通过花键轴连接负载完成传递,同时机匣内部设计安装测量中央传动锥齿轮的传动误差的测试装置。

29.对以上组件进行组合装配,完成整个测试装置的搭建,整个装置连接测试仪器后可完成中央传动锥齿轮的动力学特性试验。

30.根据以上发明的试验装置,可以完成中央锥齿轮的动应力及传动误差试验,具体试验方法如下,分几个步骤:

31.第一步,对安装以上结构发明建立的试验装置进行测试,对电动机进行加电运行,驱动整个装置运行,运行中负载发电机不进行加载励磁发电,即空运转,整个运行过程转速按设计额定转速的10%逐级增加到120%转速,每个转速停留1分钟,试验中对外部随机安装的振动传感器进行监测振动,保证振动速度值不超过20mm/s,同时无润滑油渗漏。

32.第二步,重复运行第一步,同时运行中对负载发电机进行加载,加载功率根据转速的10%同步递增到120%额定功率,检查振动及渗漏情况,保证振动速度值不超过20mm/s,同时无润滑油渗漏,运行过程中同时检查第一光栅盘、第一读数头、第二读数头、第二光栅盘、第一滑环引电器动环、第二静环、第二滑环引电器动环、第二静环处传感器信号是否接通,并正常显示,对不正常处检查调试直至正常工作。

33.第三步,按照试验的中央传动锥齿轮的各种工作状态,分别对每个转速、功率状态下进行稳态5分钟的传动误差、动应力的数据采集,采集完成后在额定状态运行30分钟后停机1个小时,然后重复对每个转速、功率状态下进行稳态5分钟的传动误差、动应力的数据采集,采集完成后即可停机,达到试验完成;以上整个试验的数据采集由相关计算机采集系统完成,采集系统不属于本发明的包含内容。

34.本发明的装置及方法解决了现有航空发动机无法安装试验测量结构进行中央传动锥齿轮的性能测试问题,为中央传动锥齿轮的结构性能研究提供了方法,根据不同型号航空发动机中央传动锥齿轮的结构,改变相关参数及结构可适应各不同工况试验研究使用。

附图说明

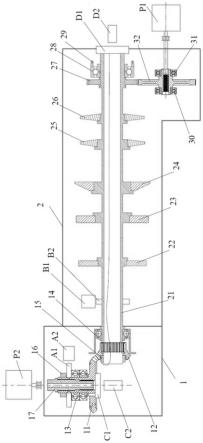

35.图1是本发明结构示意图。

具体实施方式

36.结合附图说明本发明的具体技术方案。

37.如图1所示,一种航空发动机中央传动锥齿轮性能试验装置,包括锥齿轮机匣组件、模拟燃气涡轮转子机匣组件;

38.模拟燃气涡轮转子机匣组件,包括第二机匣2;电动机p1通过花键连接第二机匣2内的主动齿轮32的齿轮轴,用于功率及转速的输入,主动齿轮32的齿轮轴通过第一深沟球轴承30和第二深沟球轴承31支撑,主动齿轮32与从动齿轮27相啮合,从动齿轮27通过过盈连接安装在模拟燃气涡轮轴21后端上。

39.模拟燃气涡轮轴21的前端和后端分别通过带弹性支撑的第一深沟球轴承14与第

二深沟球轴承28进行支撑;

40.在第二深沟球轴承28的外环后部安装施加轴向力的弹簧29,使模拟燃气涡轮轴21受力向前端;用于模拟整个模拟燃气涡轮轴21在发动机上的受力状态;

41.在模拟燃气涡轮轴21后端的末尾,安装有进行动应力测试的第二滑环引电器动环d1与第二静环d2,第二滑环引电器动环d1上连接测试线,测试线与锥齿轮机匣组件的锥齿轮11辐板上粘贴的应变片连接;所述的应变片上将辐板形转变为电信号,通过引线将信号传递到第二滑环引电器动环d1上,第二滑环引电器动环d1随轴转动通过信号传递到第二静环d2上,第二静环d2连接测试系统完成数据采集输出。

42.模拟燃气涡轮轴21前端位于锥齿轮机匣组件的第一机匣1内部;

43.在模拟燃气涡轮轴21的前端安装中央传动主动锥齿轮12,中央传动主动锥齿轮12采用自锁螺母15压紧安装在第一深沟球轴承14前部;中央传动主动锥齿轮12与锥齿轮机匣组件的锥齿轮11啮合;

44.模拟燃气涡轮轴21前端还安装有测试传动误差装置的第二圆光栅编码器,第二圆光栅编码器包括第二光栅盘b2、第二读数头b1,第二光栅盘b2通过过盈连接装配到模拟燃气涡轮轴21上,第二读数头b1正对第二光栅盘b2完成数据采集并输出到测试采集系统。

45.模拟燃气涡轮轴21的前端和后端之间安装模拟盘,模拟盘包括模拟发动机压气机叶盘、模拟涡轮盘;

46.模拟发动机压气机叶盘,包括第一模拟发动机压气机叶盘22、第二模拟发动机压气机叶盘23;

47.模拟涡轮盘,包括第一模拟涡轮盘24、第二模拟涡轮盘25、第三模拟涡轮盘26;

48.根据发动机的结构不同可调整模拟盘的各级叶盘结构、重量等结构参数,各模拟盘通过阶梯轴过盈连接装配到转子轴上;

49.锥齿轮机匣组件中,在第一机匣1内部,对第一深沟球轴承14设计支撑位置,完成模拟燃气涡轮轴21的一端支撑;

50.第一机匣1内设计安装与中央传动主动锥齿轮12相啮合的锥齿轮11,锥齿轮11采用第三深沟球轴承13完成支撑,锥齿轮11通过花键轴17连接负载发电机p2,完成整个测试系统的功率负载输出。

51.在锥齿轮11的上部,采用螺母16锁紧安装用于测试传动误差装置的第一圆光栅编码器的第一光栅盘a1,第一读数头a2正对第一光栅盘a1完成数据采集并输出到测试采集系统。在锥齿轮11的辐板面上,通过胶体粘接安装有进行动应力测试的第一滑环引电器动环c1,第一滑环引电器动环c1与锥齿轮11辐板所粘贴的应变片上的测试线连接,应变片将辐板形转变为电信号,通过引线将信号传递到第一滑环引电器动环c1上,第一滑环引电器动环c1随轴转动通过信号传递到第二静环c2上,第二静环c2连接测试系统完成数据采集输出。

52.根据以上发明的试验装置,可以完成中央锥齿轮的动应力及传动误差试验,具体试验方法如下,分几个步骤:

53.第一步,对安装以上结构发明建立的试验装置进行测试,对电动机p1进行加电运行,驱动整个装置运行,运行中负载发电机p2不进行加载励磁发电,即空运转,整个运行过程转速按设计额定转速的10%逐级增加到120%转速,每个转速停留1分钟,试验中对外部

随机安装的振动传感器进行监测振动,保证振动速度值不超过20mm/s,同时无润滑油渗漏。

54.第二步,重复运行第一步,同时运行中对负载发电机p2进行加载,加载功率根据转速的10%同步递增到120%额定功率,检查振动及渗漏情况,保证振动速度值不超过20mm/s,同时无润滑油渗漏,运行过程中同时检查第一光栅盘a1、第一读数头a2、第二读数头b1、第二光栅盘b2、第一滑环引电器动环c1、第二静环c2、第二滑环引电器动环d1、第二静环d2处传感器信号是否接通,并正常显示,对不正常处检查调试直至正常工作。

55.第三步,按照试验的中央传动锥齿轮的各种工作状态,分别对每个转速、功率状态下进行稳态5分钟的传动误差、动应力的数据采集,采集完成后在额定状态运行30分钟后停机1个小时,然后重复对每个转速、功率状态下进行稳态5分钟的传动误差、动应力的数据采集,采集完成后即可停机,达到试验完成;以上整个试验的数据采集由相关计算机采集系统完成,采集系统不属于本发明的包含内容。

56.通过该装置能够解决发动机整机状态下不能测量锥齿轮的性能参数等,可以准确模拟发动机涡轮轴影响工况下的中央传动锥齿轮副的动力学特性,能够同时测量锥齿轮各个转速工况下的传动误差,辐板应力等。通过改变模拟叶片及盘的结构可适应不同结构的燃气涡轮转子特性,通过改变一对圆柱齿轮的传动比及调节驱动电机转速,可适应不同转速状态的涡轮转子,适应不同型号发动机各个转速工况下的锥齿轮动力学特性数据采集。

57.以上所述仅为本发明的优选实施例。并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1