液粘离合器摩擦副带排现象检测预警方法及系统

本发明属于液粘离合器,涉及一种液粘离合器摩擦副带排现象检测预警方法及系统。

背景技术:

1、液粘离合器作为换挡控制的核心部件,由多个环状彼此相间布置的对偶片和摩擦片组成,广泛应用于大功率风机、军用重载车辆、工程机械传动装置中。液粘离合器在分离过程或分离状态下,摩擦片与对偶片间存在转速差,由于摩擦副间隙内冷却润滑油的粘滞作用,摩擦元件不能彻底分离,因此产生带排扭矩。带排现象严重时,不仅使传动组件无法正常运行,甚至会使液粘离合器摩擦副发热、烧黑、翘曲变形以致丧失功能。

2、针对液粘离合器带排现象,目前已提出多种带排扭矩模型,如径向槽、径向环形槽、方格槽与螺旋槽等,已有的带沟槽摩擦副带排扭矩模型全为解析式,其解析算式推导困难,普适性较低,不能针对摩擦片的带排故障进行预警,导致对摩擦元件维护不及时而延误设备运行或设备直接损坏。

技术实现思路

1、本发明的目的在于提供一种液粘离合器摩擦副带排现象检测预警方法及系统,准确获取带排输出总扭矩,判断带排现象的严重程度,以便及时预警。

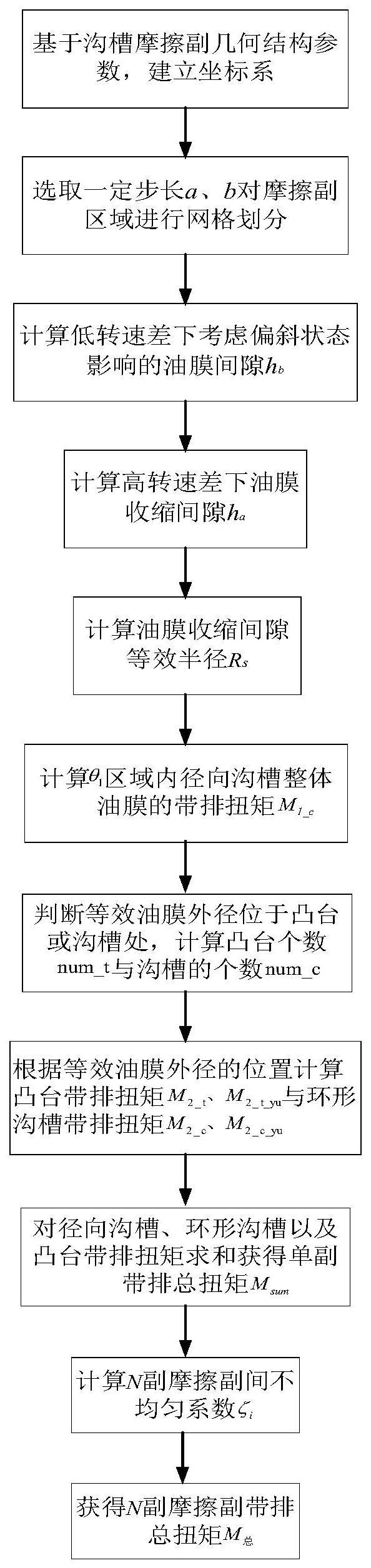

2、为了达到上述目的,本发明的基础方案为:一种液粘离合器摩擦副带排现象检测预警方法,包括如下步骤:

3、s1,采集沟槽摩擦副的结构参数;

4、s2,基于沟槽摩擦副上的沟槽和凸台,在沟槽摩擦副上划分多个微元环,形成多个网格;

5、s3,针对摩擦副上的径向沟槽和凸台区域,使用沟槽摩擦副的结构参数,分别计算摩擦副的径向沟槽带排扭矩和凸台区域带排扭矩;

6、s4,对摩擦副的径向沟槽带排扭矩和凸台区域带排扭矩进行积分计算,获得单副摩擦副带排总扭矩;

7、s5,利用多副摩擦副间不均匀系数,表征多副摩擦副间隙的实际状态,计算摩擦副空间区域内所有摩擦副的带排扭矩求和,获得考虑间隙不均匀的带排输出总扭矩;

8、s6,将带排输出总扭矩与预设值进行对比,判断带排现象的程度,并根据带排程度信息输出预警信号。

9、本基础方案的工作原理和有益效果在于:本方案采用离散积分的思想,根据摩擦副的沟槽形式、摩擦副几何参数、沟槽结构参数,将沟槽摩擦副离散呈微元环,考虑摩擦元件偏斜、高转速差下油膜收缩以及多副摩擦副分布不均匀,计算低转速差下摩擦副偏斜状态、高转速差下的油膜间隙以及多副摩擦副间隙不均匀影响系数,获得考虑间隙不均匀的液粘离合器摩擦副带排扭矩,适用于多种沟槽形式,能够获取更准确的液粘离合器实际工作状态,从而精确判断带排现象的严重程度,以便及时预警。

10、进一步,沟槽摩擦副的结构参数包括摩擦副的圆心o、摩擦副内径r1、摩擦副外径r2;环形槽沟槽宽度a、环形槽凸台宽度b、径向槽宽度c、槽深hc、径向槽沟槽对应的中心角θ1和扇形凸台对应的中心角θ2。

11、获取适宜参数,利于后续使用。

12、进一步,以摩擦副的圆心o为原点,建立圆弧径向槽摩擦副坐标系,在坐标系的半径方向上分别以步长a和b对沟槽摩擦副进行网格划分。

13、划分坐标系,利于后续定位、计算。

14、进一步,计算微元环所在网格区域内的径向沟槽带排扭矩的方法如下:

15、在油膜半径r处取一微元环,根据网格区域的位置计算低转速差下考虑偏斜状态影响的油膜间隙hb;

16、hb=h0+rsinαcosγ

17、其中,h0为初始油膜间隙;r为微元环与摩擦副圆心o之间的距离;α为偏斜角;γ为微元环位置角;

18、根据摩擦副结构与流量参数,计算高转速差下摩擦副油膜收缩间隙ha:

19、

20、进而计算摩擦副等效油膜外径rs:

21、

22、其中,ρ为油液密度;h0为初始油膜间隙;ha为摩擦副油膜收缩间隙;qa为理论流量;q为实际流量;r1为摩擦副内径;r2为摩擦副外径;

23、在θ1区域油膜半径r处取一微圆环面积da=rθ1d r,其切应力表示为:

24、

25、其中,θ1为径向槽沟槽对应的中心角,μ为润滑油动力粘度;ω1为摩擦副转速;ω2为对偶片转速;r为微元环与摩擦副圆心o之间的距离;δ1为径向沟槽和圆弧沟槽处初始油膜厚度;

26、θ1区域内的径向沟槽的整体油膜传递带排扭矩为:

27、

28、其中,m1_c为径向沟槽带排扭矩;μ为润滑油动力粘度;ωs为临界转速;δ1为径向沟槽和圆弧沟槽处初始油膜厚度;rs为等效油膜半径;hc为槽深。

29、分析低转速差下摩擦元件偏斜状态、高转速差下油膜收缩特性,更好地模拟液粘离合器摩擦副间油膜间隙对带排扭矩的影响。

30、进一步,计算微元环所在网格区域内的凸台区域带排扭矩的方法如下:

31、计算θ2角度内凸台和沟槽传递扭矩,判断等效油膜外径是位于凸台处还是沟槽处,具有三种情况;

32、凸台个数:num_t=floor[(rs/2-r1/2)/b];

33、沟槽个数:num_c=floor[(rs/2-r1/2)/(b+a)];

34、其中,rs为等效油膜半径;θ2为扇形凸台对应的中心角;r1为摩擦副内径;a为环形槽沟槽宽度;b为环形槽凸台宽度;

35、第一种情况:如果num_t=n,则等效油膜外径位于凸台处;且num_t=num_c=0,表示等效油膜外径位于靠近内径r1处的第一个凸台上,此时:

36、

37、m2_c=0

38、其中,m2_t为凸台处带排扭矩;m2_c为环形沟槽带排扭矩;μ为润滑油动力粘度;ω1为摩擦副转速;ω2为对偶片转速;ωs为临界转速;r为微元环与摩擦副圆心o之间的距离;

39、第二种情况:若num_t=num_c≠0,表示等效油膜外径至少位于靠近内径处的第二个凸台处,此时:

40、

41、

42、其中,m2_t_yu为最后凸台起始边界至等效油膜半径间凸台带排扭矩;i为凸台个数;

43、第三种情况:若num_t>num_c,则表示等效油膜半径位于沟槽处,至少包含靠近内径的一个凸台,

44、

45、

46、

47、其中,m2_c_yu为最后沟槽起始边界至等效油膜半径间环形沟槽带排扭矩。

48、有针对性地计算凸台区域的带排扭矩,可适应多种情况,利于使用。

49、进一步,获得单副摩擦副带排总扭矩的方法如下:

50、第一种情况,单副摩擦副带排总扭矩为:

51、msum=m1_c+m2_t

52、其中,msum为单副摩擦副带排总扭矩;m1_c为径向沟槽带排扭矩;m2_t为凸台处带排扭矩;

53、第二种情况:

54、msum=m1_c+m2_t+m2_t_yu+m2_c

55、其中,m2_t_yu为最后凸台起始边界至等效油膜半径间凸台带排扭矩;m2_c为环形沟槽带排扭矩;

56、第三种情况:

57、msum=m1_c+m2_t+m2_c+m2_c_yu

58、其中,m2_c_yu为最后沟槽起始边界至等效油膜半径间环形沟槽带排扭矩。

59、针对不同情况,计算单副摩擦副带排总扭矩,操作简单,利于使用。

60、进一步,获得考虑间隙不均匀的带排输出总扭矩的方法为:

61、针对n副摩擦副,计算每一副的不均匀系数ζi进行求和,获得多副摩擦副的带排扭矩m总为:

62、

63、m总=nζimsum

64、其中,h0为初始油膜间隙;ha为摩擦副油膜收缩间隙;i为凸台个数,j表示第j个摩擦副;n为总摩擦副数量;msum为单副摩擦副带排总扭矩。

65、计算操作简单,便于使用。

66、本发明还提供一种液粘离合器摩擦副带排现象检测预警系统,包括数据采集模块、处理模块和预警模块,所述数据采集模块用于采集沟槽摩擦副的结构参数,数据采集模块的输出端与处理模块连接,所述处理模块执行本发明所述方法,输出带排现象检测预警信号至预警模块的控制端。

67、该系统利用处理模块获取摩擦副空间区域内的带排输出总扭矩,以便准确了解液粘离合器的实际工作状态,从而判断带排现象的严重程度,使预警模块可及时发出预警信号,便于及时处理、维护。

- 还没有人留言评论。精彩留言会获得点赞!