一种高互连高集成化激光雷达芯片封装结构及封装工艺的制作方法

1.本发明属于集成电路封装技术领域,具体地说,尤其涉及一种高互连高集成化激光雷达芯片封装结构及封装工艺。

背景技术:

2.在自动驾驶、自动机器人等应用中,激光雷达是一个关键部件,随着激光雷达设备的普及,激光雷达芯片封装也变得集成化、小型化。在集成电路的高密度封装领域,通常希望能够实现封装芯片厚度和尺寸的进一步小型化,与过往的封装结构相比,出现2.5d和3d等先进的芯片封装技术,这样先进的封装技术可以实现芯片更低功耗、更小尺寸以及更优异的兼容性。鉴于这些优点,使用这样的先进封装技术是必须的。在先进的封装中,设计电气通孔(铜柱互连)是一项关键技术。该技术有着多项优点,比如改善电迁移电阻、改善导电和导热性、简化下凸点金属化(ubm)以及更高的i/o(输入/输出)密度,铜柱互连技术配合微凸块制备技术可以替代引线键合技术,实现封装结构的集成化和小型化。铜柱互连技术与过往的封装技术相比,有着封装后封装体尺寸小、功耗低、三维方向堆叠密度大等多项优势,因此,这项技术在各种高速电路以及小型化系统中普及,成为目前优异的电子封装技术之一。但由于激光雷达工作时,需要应用于恶劣环境,如高辐射、高温度波动等,故封装结构的可靠性需得到保证,而电气互连则是高密度封装技术的关键。

3.在高速互连的情况,芯片之间的互连引线引起的传输损耗、串扰和反射是不能忽略的,并且互连引线的寄生电感也较大影响性能,目前的光、电芯片的封装结构和封装方法,通常是将光,电芯片分别封装,光芯片封装在带有光窗的塑料或陶瓷封装中,然后再以透镜和发射镜来辅助光芯片实现特定方向的发射和接收,对应的控制电芯片封装在另外的封装体内,最后用引线键合封装技术使两者实现互连。这不仅使得整个激光雷达的封装体体积大、集成度低,而且io规模小、寄生电感高。同时,传统的电气通孔几何形状为矩形、圆柱等,这些电气通孔存在着全尺寸大,使得电气通孔整体的电气性能降低,这些电气通孔电容大,在高频情况下,有着低增益、低回波损耗和电气互连性能低的缺点。

技术实现要素:

4.本发明的目的是针对现有技术存在的不足,提供了一种集成度高、电气互连性强、高回波损耗的高互连高集成化激光雷达芯片封装结构及封装工艺。

5.为了实现上述技术目的,本发明高互连高集成化激光雷达芯片封装结构及封装工艺采用的技术方案为:

6.一种高互连高集成化激光雷达芯片封装结构,包括封装体,所述封装体内沿水平方向设置有条状光芯片,所述光芯片尾部上方设有置于封装体内的电芯片,所述光芯片和电芯片之间通过铜柱互连结构连接,所述铜柱互连结构包括沿光芯片尾部水平方向均匀分布的多个电气通孔件,所述电气通孔件内径由顶部和底部同时向中部收窄,形成一体连接的上下等径圆锥台和中部窄径圆柱,所述电气通孔件包括由内往外依次套设的电气通孔铜

层和二氧化硅层,所述二氧化硅层内部形成贯通的电气通孔,所述电气通孔件上下内表面分别设有上焊接盘和下焊接盘,所述上焊接盘表面焊接有上焊球,所述上焊球另一面与横置于封装体内的电芯片相焊接,所述电芯片表面叠设有散热金属片,所述电芯片侧部与封装体内壁之间紧密填充透明封装材料体,所述封装材料体使光信号稳定传输,所述封装材料体表面叠设有镀膜层,所述下焊接盘底部焊接有下焊球,所述下焊球另一面与横置于封装体内的基片相焊接,所述基片底部经焊接盘焊接有多个底焊球。

7.优选的,所述光芯片为发射光芯片或接收光芯片,其尾部上下端分别设有多个电气通孔,所述电芯片用于对光芯片进行处理和控制。

8.优选的,所述光芯片、电芯片以及基片经叠层布置于同一封装体内,所述电芯片倒晶焊接在所述光芯片上,所述光芯片焊接在基片上。

9.优选的,所述光芯片上下表面以及基片内均设有布线rdl。

10.优选的,所述散热金属片为铜片,其镀接于电芯片表面且紧贴于封装体上表面的塑封层。

11.优选的,所述封装体材料为具有透镜形貌的塑封料。

12.一种高互连高集成化激光雷达芯片封装工艺,包括以下步骤:

13.(1)在光芯片右部分进行硅通孔,形成电气通孔件,同时在光芯片和基片上下表面进行rdl布线,rdl布线层与电气通孔件连通;

14.(2)将电芯片倒晶焊接在光芯片表面,光芯片焊接在基片表面,在电芯片表面镀上散热金属片,形成具有透镜形貌的封装体,封装体包裹基片、光芯片,并覆盖电芯片表面,散热金属片紧密贴合封装体内壁;

15.(3)基片底部rdl布线层将电性引入封装体底部的塑封层,并经底焊球与电路板连接;

16.(4)对封装体表面除散热金属片覆盖外部分镀膜,提高光信号透过率以及过滤无用光。

17.所述步骤(1)中rdl布线工艺,包括以下步骤:

18.s1对带有电气通孔的光芯片和基片进行清洗、烘干;

19.s2在光芯片和基片表面溅射铜种子层;

20.s3甩正胶,随后涂布一层光刻胶,正胶为az系列,光刻机按布线走势进行图案化;

21.s4将金属铜沉积于其中,实现电镀铜;

22.s5去光刻胶和种子层,形成rdl布线层。

23.所述步骤(2)中封装体的制备为:在模具上进行透镜图案化处理,再向模具内填充透明塑封料,形成整个透镜形貌封装体。

24.所述步骤(4)中镀膜层为溶胶凝胶法制备后再经酸催化制得二氧化硅增透膜,其透光率超过95%,二氧化硅薄膜的工作波长范围为200~2000nm,折射率为1.46。

25.与现有技术相比,本发明的有益效果是:

26.1、本发明中将电芯片、光芯片以及基片设置于同一封装体内,三者紧密叠层设置,有效提高激光雷达封装的集成度,而且将封装体设置为具有透镜形貌的封装材料,直接作为光信号传递路径,进一步提高激光雷达芯片的集成度,避免了其他形状透镜与封装体结构不符的问题;

27.2、本发明中光芯片作为中介层,内部设计高互连电气通孔,通过电气通孔配合rdl布线层,实现光芯片、电芯片以及基片之间的电气互连,同时代替传统工艺中的引线键合;

28.3、本发明中电气通孔件内置二氧化硅层,缓解电气通孔释放的热应力,提高电气通孔的可靠性,同时电气通孔上下为圆锥性,利用锥形电容的低电容特性,实现高回波损耗,有效提升芯片间的电气互连性和可靠性。

附图说明

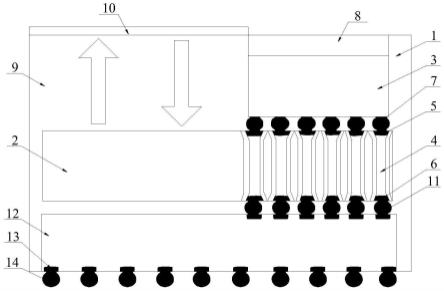

29.图1是本发明的结构示意图;

30.图2是本发明中电气通孔件的结构示意图;

31.图3是本发明中电气通孔与传统圆柱型电气通孔的回波损耗对比图。

32.图中:1.封装体;2.光芯片;3.电芯片;4.电气通孔件;5.上焊接盘;6.下焊接盘;7.上焊球;8.散热金属片;9.封装材料体;10.镀膜层;11.下焊球;12.基片;13.焊接盘;14.底焊球;

33.401.电气通孔层;402.二氧化硅层。

具体实施方式

34.下面结合附图和具体实施方式,对发明进一步说明:

35.如图1—图2所示,一种高互连高集成化激光雷达芯片封装结构,包括封装体1,所述封装体1内沿水平方向设置有条状光芯片2,所述光芯片2尾部上方设有置于封装体1内的电芯片3,所述光芯片2和电芯片3之间通过铜柱互连结构连接,所述铜柱互连结构包括沿光芯片2尾部水平方向均匀分布的多个电气通孔件4,所述电气通孔件4内径由顶部和底部同时向中部收窄,形成一体连接的上下等径圆锥台和中部窄径圆柱,所述电气通孔件4包括由内往外依次套设的电气通孔铜层401和二氧化硅层402,所述二氧化硅层402内部形成贯通的电气通孔,所述电气通孔件4上下内表面分别设有上焊接盘5和下焊接盘6,所述上焊接盘5表面焊接有上焊球7,所述上焊球7另一面与横置于封装体1内的电芯片3相焊接,所述电芯片3表面叠设有散热金属片8,所述电芯片3侧部与封装体1内壁之间紧密填充透明封装材料体9,所述封装材料体9使光信号稳定传输,所述封装材料体9表面叠设有镀膜层10,所述下焊接盘6底部焊接有下焊球11,所述下焊球11另一面与横置于封装体1内的基片12相焊接,所述基片12底部经焊接盘13焊接有多个底焊球14。其中,基片12为硅基片或其他材料制成的基片,使光芯片2和常规pcb之间进行电气导通,同时为光芯片2提供保护、支撑、散热以及形成标准化的安装尺寸的作用,具有薄型化、高密度、高精度的特点,电气通孔件4中的二氧化硅层402有效缓解电气通孔释放的热应力,提高电气通孔的可靠性,同时,电气通孔将光芯片2的电性引出,以便光芯片2、电芯片3以及基片12三者之间进行电气连接。

36.本发明中,所述光芯片2为发射光芯片或接收光芯片,其尾部上下端分别设有多个电气通孔,所述电芯片3用于对光芯片进行处理和控制。

37.本发明中,所述光芯片2、电芯片3以及基片12经叠层布置于同一封装体1内,所述电芯片3倒晶焊接在所述光芯片2上,所述光芯片2焊接在基片12上。

38.本发明中,所述光芯片2上下表面以及基片12内均设有布线rdl。rdl布线层与电气通孔连接后便于光芯片2、电芯片3以及基片12彼此之间产生电连接,随后经基片12上下表

面的rdl布线层将电性引入塑封层表面,再经底焊球14与电路板连接,有效替代传统工艺中的有线键合工艺。

39.本发明中,所述散热金属片8为铜片,其镀接于电芯片3表面且紧贴于封装体1上表面的塑封层。金属铜材料导热系数为401(w/m.k),其不仅传热性能佳、延展性好而且耐腐蚀能力强,能够使电芯片3产生的热量及时通过铜片散出封装体外。

40.本发明中,所述封装体材料为具有透镜形貌的塑封料。将封装体设置为具有透镜形貌,使封装体替代需另外设置的透镜,避免另设透镜与封装体结构不符的问题,同时直接作光芯片的光传递路径,令光信号直接传输,进一步提高了激光雷达芯片的集成度。

41.在高速互连的情况,芯片之间的互连引线引起的传输损耗、串扰和反射是不能忽略的,并且互连引线的寄生电感也较大影响性能,而现有的光芯片和电芯片进行封装时,通常将光芯片和电芯片分别封装,再用引线键合封装技术使两者实现互连,但这不仅使得整个激光雷达的封装体体积大、集成度低,而且io规模小、寄生电感高,而本发明中光芯片、电芯片以及基片则按照电芯片倒晶封装在光芯片表面,光芯片设置于基片上的方式布置,光芯片作为中介层,内部设有高互连电气通孔,通过电气通孔以及光芯片上下表面布线rdl实现光芯片、电芯片和基片之间的电气互连,替代传统的引线键合方式;

42.光芯片、电芯片以及基片经叠层布置于同一封装体内,电芯片倒晶焊接在光芯片上,光芯片焊接在基片上,此设置方式不仅使封装体结构小型化、集成度高,而且有效促进封装整体的散热,令io规模变大、寄生感降低;

43.电气通孔件中内置二氧化硅层,有效缓解电气通孔释放的热应力,提高电气通孔的可靠性,将电气通孔设置为上下等径圆锥台和中部窄径圆柱的一体结构,在高频下由于该结构表面积减小,具有锥形电容的低电容性,同时z

cap

很小,反射系数变为负值,如公式所示:

[0044][0045]

锥形电气通孔的小电容(大zcap)提供小的发射系数导致小的负反射电压抵消部分入射电压,因此阻抗峰值电压会有一个小的下冲,所以锥形电气通孔相对有着高回波损耗、高增益,故此结构提高了芯片间的电气互连。

[0046]

如图3所示,在不同频率下,本发明中的电气通孔结构较传统圆柱型电气通孔结构具有较高的回波损耗,回波损耗是电缆链路由于阻抗不匹配所产生的反射,回波损耗将引入信号的波动,而本发明中电气通孔结构回波损耗高,匹配好,电信号反射少,传输好。

[0047]

一种高互连高集成化激光雷达芯片封装工艺,包括以下步骤:

[0048]

(1)在光芯片右部分进行硅通孔,形成电气通孔件,同时在光芯片和基片上下表面进行rdl布线,rdl布线层与电气通孔件连通;

[0049]

(2)将电芯片倒晶焊接在光芯片表面,光芯片焊接在基片表面,在电芯片表面镀上散热金属片,形成具有透镜形貌的封装体,封装体包裹基片、光芯片,并覆盖电芯片表面,散热金属片紧密贴合封装体内壁;

[0050]

(3)基片底部rdl布线层将电性引入封装体底部的塑封层,并经底焊球与电路板连接;

[0051]

(4)对封装体表面除散热金属片覆盖外部分镀膜,提高光信号透过率以及过滤无

用光。

[0052]

所述步骤(1)中rdl布线工艺,包括以下步骤:

[0053]

s1对带有电气通孔的光芯片和基片进行清洗、烘干;

[0054]

s2在光芯片和基片表面溅射铜种子层;

[0055]

s3甩正胶,随后涂布一层光刻胶,正胶为az系列,光刻机按布线走势进行图案化;

[0056]

s4将金属铜沉积于其中,实现电镀铜;

[0057]

s5去光刻胶和种子层,形成rdl布线层。

[0058]

所述步骤(2)中封装体的制备为:在模具上进行透镜图案化处理,再向模具内填充透明塑封料,形成整个透镜形貌封装体。

[0059]

所述步骤(4)中镀膜层为溶胶凝胶法制备后再经酸催化制得二氧化硅增透膜,其透光率超过95%,二氧化硅薄膜的工作波长范围为200~2000nm,折射率为1.46。

[0060]

综上,仅为本发明的较佳实施例而已,并非用来限定本发明实施的范围,凡依本发明权利要求范围的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1