一种煤矿井下智能巡检装置与系统的制作方法

1.本发明涉及煤矿瓦斯管理技术领域,特别涉及一种煤矿井下智能巡检装置与系统。

背景技术:

2.煤矿生产过程中瓦斯不断涌出,做好瓦斯管理是煤矿“一通三防”管理的一项重要工作,也是保证煤矿安全生产的基础。煤矿瓦斯管理作为煤矿安全生产的前哨,其管理模式的智能化、智慧化是煤矿技术发展的必然结果。

3.为避免瓦斯超限事故,加强瓦斯管理,目前矿井井下需要大量瓦斯检查员(一般单矿井20人以上)定期检查采掘工作面、巷道、钻场、机电硐室等区域的甲烷、二氧化碳、温度、湿度等指标(一般一班需检查2次),把检查数据写到牌板上,供现场人员分析使用,把数据记录下来,上井后报告,并进行汇总分析,统计汇制瓦斯检查日报、班报、曲线图等;人工检测存在空班漏检,屡禁不止现象。瓦斯检测员单人作业,一方面空班漏检不可避免,存在安全隐患;牌板不清,更不智能,木质牌板、粉笔书写,原始落后,与智能矿井极不协调,用人多,费用高,隐患大,易酿事故。近年来发生的瓦斯爆炸事故,造成大量人员伤亡,都与人工瓦斯检查有直接关系。同时,人工检测存在采集频率低、测不高(由于巷道较高,人工检测位置较低),测不到等问题。

4.为解决上述问题,急需一种煤矿井下智能巡检设备,可以实现煤矿井下复杂条件下的自动巡检。现有技术中的设备,如专利申请号为cn202120200337.2,发明名称为一种煤矿瓦斯抽采泵站用巡检机器人系统的专利,专利申请号为202120200337.2,发明名称为一种矿山安全巡检智能机器人的专利,专利申请号为cn201820193214.9,发明名称为一种用于井下的智能巡检系统的专利,专利申请号为cn201810072035.4,发明名称为矿用智能机器人巡检系统的专利,均采用自驱动机器人的方式,需携带大型防爆电源,整体尺寸较大,质量重,对于煤矿井下狭窄空间与复杂多变的地形适应性差;且煤矿井下自驱动机器人的充电与通信的及时性、实时性一直是很难解决的问题,且成本较高,很难推广应用。专利申请号为cn202021466508.8的专利公开了一种复合轨道钢丝绳牵引煤矿巡检机器人,该设备采用三相异步电机驱动主动轮转动,主动轮通过咬合钢丝绳带动咬合于钢丝绳的从动轮转动,进而带动系于钢丝绳上的巡检装置移动,从而驱动机器人,该设备虽然减少了携带的驱动系统与其防爆电源,然而其仍携带巡检仪器的防爆电源或配备无线充电装置(采用外露触点供电,不符合煤矿安全规程),通信多通过无线通讯方式,需铺设大量基站(单个基站无线通讯,在无干扰情况下,距离一般小于180m),增加了系统成本,且供电与通信的及时性、稳定性较差,限制广泛推广应用。

5.煤矿井下巷道一般断面较小,空间有限,目前携带有无线充电或无线通讯设备的机器人往往尺寸较大,巡回移动过程易受阻碍,且影响巷道打钻等施工作业;井下巷道轨迹长且多弯转起伏,多大型作业设备等遮挡物,无线通讯、供电的及时性与实时性很难保障,且大量无线基站铺设,成本高;现有无线轨道机器人虽然技术较为先进,对于煤矿井底大巷

或硐室等宽阔、作业环境较好场所条件具有一定适用性,然而对于煤矿井下大部分狭小巷道条件与作业环境很难适用。

技术实现要素:

6.为了解决上述技术问题,本发明的目的在于提供一种煤矿井下智能巡检装置与系统。

7.本发明的上述目的通过以下技术方案实现:

8.第一种技术方案:一种煤矿井下智能巡检装置,包括一个移动平台、移动平台牵引管、多功能检测仪、滑轨、第一本安线、移动平台驱动机构及信号采集与供电装置,所述移动平台上设有多功能检测仪,移动平台通过多个行走滑轮可滑动地置于滑轨上,所述行走滑轮为非电驱滑轮,所述移动平台牵引管与移动平台末端相连接,移动平台驱动机构与移动平台牵引管及移动平台前端相连接,通过移动平台驱动机构控制移动平台在滑轨上往复移动,移动平台牵引管内设有第一本安线,第一本安线的一端与移动平台上的多功能检测仪相连接,另一端与信号采集与供电装置相连接,实现信号采集与供电装置与多功能检测仪通信并供电;

9.或多个依次连接的移动平台、移动平台牵引管、多功能检测仪、滑轨、第一本安线、移动平台驱动机构及信号采集与供电装置,每个所述移动平台上设有多功能检测仪,移动平台通过多个行走滑轮可滑动地置于滑轨上,所述行走滑轮为非电驱滑轮,所述移动平台牵引管与最后一个移动平台相连接,移动平台驱动机构与移动平台牵引管及首个移动平台相连接,通过移动平台驱动机构控制多个移动平台在滑轨上往复移动,各个多功能检测仪之间依次连接,移动平台牵引管内设有第一本安线,第一本安线的一端与最后一个移动平台上的多功能检测仪相连接,另一端与信号采集与供电装置相连接,实现信号采集与供电装置与各个多功能检测仪通信并供电。

10.进一步地,所述移动平台驱动机构包括第一绞车、钢丝绳、第二绞车、第一定滑轮和第二定滑轮,第一绞车的第一绞车卷筒上缠绕有钢丝绳,钢丝绳与第一定滑轮可滑动连接后,与移动平台前端相固定,移动平台牵引管的后端与第二定滑轮滑动连接后缠绕在第二绞车上的第二绞车卷筒上;移动平台驱动机构为第一状态时,第一绞车为收绳状态,第二绞车为放管状态,移动平台沿滑轨向第一绞车方向移动;移动平台驱动机构为第二状态时,第二绞车为收管状态时,第一绞车为放绳状态,移动平台沿滑轨向第二绞车方向移动。

11.第二种技术方案:一种煤矿井下智能巡检装置,包括一个移动平台、移动平台牵引管、多功能检测仪、滑轨、第一本安线、移动平台辅助驱动机构及信号采集与供电装置,所述移动平台上设有多功能检测仪,移动平台通过多个行走滑轮可滑动地置于滑轨上,所述行走滑轮为电驱滑轮,通过电驱滑轮驱动移动平台沿滑轨行走,所述移动平台牵引管与移动平台相连接,移动平台辅助驱动机构与移动平台牵引管相连接,通过移动平台驱动机构控制移动平台牵引管收放状态,实现辅助驱动移动平台在滑轨上往复移动,移动平台牵引管内设有第一本安线,第一本安线的一端与的多功能检测仪及行走滑轮相连接,另一端与信号采集与供电装置相连接,实现信号采集与供电装置与多功能检测仪通信并供电;

12.或多个依次连接的移动平台、移动平台牵引管、多功能检测仪、滑轨、第一本安线、移动平台辅助驱动机构及信号采集与供电装置,每个所述移动平台上设有多功能检测仪,

移动平台通过多个行走滑轮可滑动地置于滑轨上,所述行走滑轮为电驱滑轮,通过电驱滑轮驱动移动平台沿滑轨行走,所述移动平台牵引管与最后一个移动平台相连接,移动平台辅助驱动机构与移动平台牵引管相连接,通过移动平台辅助驱动机构控制移动平台牵引管收放状态,实现辅助驱动移动平台在滑轨上往复移动,各个移动平台上的多功能检测仪之间以及电驱滑轮之间依次连接,移动平台牵引管内设有第一本安线,第一本安线的一端与最后一个移动平台上的多功能检测仪及行走滑轮相连接,另一端与信号采集与供电装置相连接,实现信号采集与供电装置与多功能检测仪及电驱滑轮通信并供电。

13.进一步地,所述移动平台辅助驱动机构包括第三绞车和第三定滑轮,移动平台牵引管与第三定滑轮滑动连接后缠绕在第三绞车上的第三绞车卷筒上;行走滑轮带动移动平台向第三绞车方向移动时,移动平台辅助驱动机构为第一状态,第三绞车处于收管状态,通过牵拉移动平台牵引管为移动平台移动提供助力;行走滑轮带动移动平台向远离第三绞车一侧移动时,移动平台辅助驱动机构为第二状态,第三绞车处于放管状态。

14.进一步地,所述移动平台底部中间位置设有转接台,转接台底部设有转接环;多个所述移动平台之间分别通过移动平台连接管相连接,第二本安线设置于移动平台连接管中;移动平台连接管的两端分别与转接环相固定,移动平台牵引管的前端与转接环相固定;

15.所述滑轨包括外部平台轨道和线缆轨道,线缆轨道沿长度方向固定在外部平台轨道上方;所述线缆轨道包括壳体,所述壳体内部为空腔,壳体的两侧板底部固定在外部平台轨道上,壳体的上表面上沿长度方向设有开口;移动平台底部两侧分别设有行走滑轮,行走滑轮置于线缆轨道的外侧,行走滑轮与外部平台轨道滑动连接,转接台置于开口内,转接环置于壳体内部空腔中。

16.进一步地,在所述开口处设置有挡灰海绵弹性体,挡灰海绵体上沿长度方向设有缝隙,所述转接台置于缝隙内,移动平台沿外部平台轨道移动时,转接台可将缝隙撑开,转接台移开后,缝隙恢复至原始状态。

17.进一步地,在所述线缆轨道的壳体内的腔体底部和左、右两侧分别沿线缆轨道的长度方向上设有多个间隔设置的线缆轨道辅助滑轮;

18.在移动平台的底部两侧分别设有多个辅助限位滑轮,多个辅助限位滑轮分别与线缆轨道的壳体外壁面滑动接触。

19.第三种技术方案:一种煤矿井下智能巡检系统,包括第一种技术方案中所述的煤矿井下智能巡检装置、井下控制柜、井下网络交换机、环网、井上网络交换机、上位机;

20.井下控制柜与信号采集与供电装置、移动平台驱动机构电连接,通过井下控制柜控制移动平台驱动机构动作,从而控制一个或多个移动平台沿滑轨前、后移动,并对移动平台上的多功能检测仪位置进行判断,并将多功能检测仪检测数据上传至上位机;井下控制柜另外与井下网络交换机通信连接,井下网络交换机通过环网与井上网络交换机连接,井上网络交换机与上位机通信连接。

21.第四种技术方案:一种煤矿井下智能巡检系统,包括第二种技术方案中所述的煤矿井下智能巡检装置、井下控制柜、井下网络交换机、环网、井上网络交换机、上位机;

22.井下控制柜与信号采集与供电装置、移动平台辅助驱动机构及移动平台上的行走滑轮电连接,通过井下控制柜控制行走滑轮启停以及移动平台辅助驱动机构动作,从而实现控制一个或多个移动平台沿滑轨前后移动,并对移动平台上的多功能检测仪位置进行判

断,并将多功能检测仪检测数据上传至上位机;

23.井下控制柜另外与井下网络交换机通信连接,井下网络交换机通过环网与井上网络交换机连接,井上网络交换机与上位机通信连接。

24.本发明的有益效果在于:

25.本发明采用长距离线管滑道牵引、通信、供电方式,针对瓦斯相较空气密度较小,往往积聚于靠近顶板位置,采用上部小型移动平台承载多功能检测仪方式;相较于目前较多的机器人巡检装置,本发明的移动平台不必携带重型防爆电源、驱动系统以及无线通讯设备,移动平台与滑轨的体积小、质量轻、成本低,且具有驱动力大,轨迹变化适应性强,通讯、供电及时连续,可靠程度高的特点,适合于煤矿井下狭小巷道与作业环境复杂场所的广泛推广应用。

附图说明

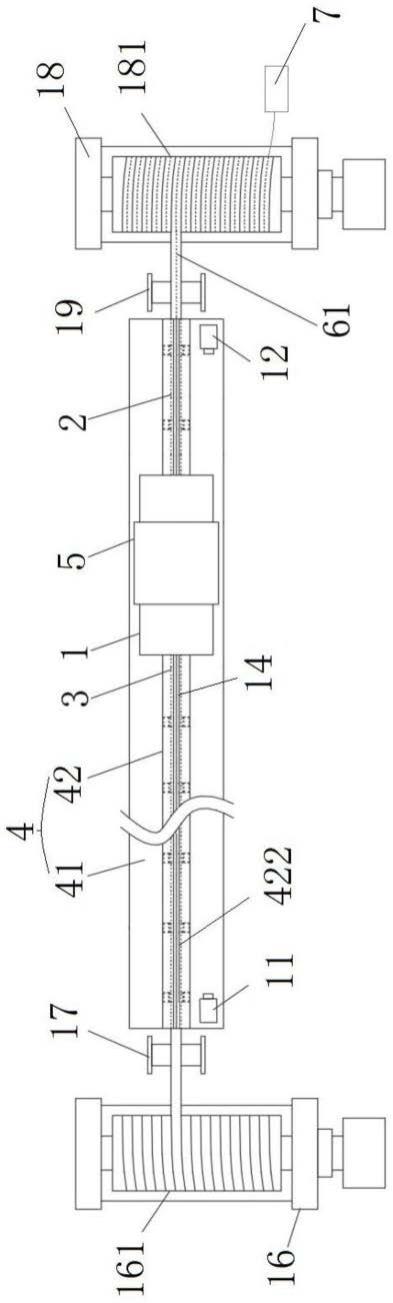

26.图1是本发明实施例1的煤矿井下智能巡检装置结构示意图;

27.图2是移动平台与滑轨之间的安装结构示意图;

28.图3是本发明实施例1的移动平台与滑轨之间的安装侧面结构示意图;

29.图4是本发明实施例2的煤矿井下智能巡检装置结构示意图;

30.图5是本发明实施例3的煤矿井下智能巡检装置结构示意图;

31.图6是本发明实施例4的煤矿井下智能巡检装置结构示意图;

32.图7是本发明实施例3的多个移动平台与滑轨之间的安装结构示意图;

33.图8是本发明实施例4的多个移动平台与滑轨之间的安装结构示意图;

34.图9是本发明实施例5的煤矿井下智能巡检系统的结构示意图;

35.图10是本发明实施例6的煤矿井下智能巡检系统的结构示意图;

36.图11是本发明实施例7的煤矿井下智能巡检系统的结构示意图;

37.图12是本发明实施例8的煤矿井下智能巡检系统的结构示意图;

38.图中:1-移动平台;2-移动平台牵引管;3-钢丝绳;4-滑轨;41-外部平台轨道;42-线缆轨道;421-壳体;422-开口,5-多功能检测仪、61-第一本安线;62-第二本安线;7-信号采集与供电装置;8-行走滑轮;9-转接台;10-转接环;11-首端接近开关;12-尾端接近开关;13-线缆轨道辅助滑轮;14-挡灰海绵弹性体;15-移动平台连接管;16-第一绞车;161-第一绞车卷筒;17-第一定滑轮;18-第二绞车;181-第二绞车卷筒;19-第二定滑轮;20-第三绞车;201-第三绞车卷筒;21-第三定滑轮,22-辅助限位滑轮;1001-井下控制柜;1002-井下网络交换机;1003-环网;1004-井上网络交换机;1005-上位机。

具体实施方式

39.下面结合附图及具体实施例进一步说明本发明的详细内容及其具体实施方式。

40.实施例1

41.本实施例为单个移动平台1通过移动平台驱动机构驱动的巡检装置。

42.参照图1-图3,一种煤矿井下智能巡检装置,包括一个移动平台1、移动平台牵引管2、多功能检测仪5、滑轨4、第一本安线61、移动平台驱动机构及信号采集与供电装置7,所述移动平台1上设有多功能检测仪5,移动平台1通过多个行走滑轮8可滑动地置于滑轨4上,所

述行走滑轮8为非电驱滑轮,所述移动平台牵引管2与移动平台1末端相连接,移动平台驱动机构与移动平台牵引管2及移动平台1前端相连接,通过移动平台驱动机构控制移动平台1在滑轨4上往复移动,移动平台牵引管2内设有第一本安线61,第一本安线61的一端与移动平台1上的多功能检测仪5相连接,另一端与信号采集与供电装置7相连接,实现信号采集与供电装置7与多功能检测仪5通信并供电;

43.所述移动平台驱动机构包括第一绞车16、钢丝绳3、第二绞车18、第一定滑轮17和第二定滑轮19,第一绞车16的第一绞车卷筒161上缠绕有钢丝绳3,钢丝绳3与第一定滑轮17可滑动连接后,与移动平台1前端相固定,本实施例中,钢丝绳3与移动平台1的转接环前端相固定,移动平台牵引管2的后端与第二定滑轮19滑动连接后缠绕在第二绞车18上的第二绞车18卷筒上;移动平台驱动机构为第一状态时,第一绞车16为收绳状态,第二绞车18为放管状态,移动平台1沿滑轨4向第一绞车16方向移动;移动平台驱动机构为第二状态时,第二绞车18为收管状态时,第一绞车16为放绳状态,移动平台1沿滑轨4向第二绞车18方向移动。

44.实施例2

45.本实施例为多个移动平台1通过移动平台驱动机构驱动的巡检装置。

46.一种煤矿井下智能巡检装置,包括多个依次连接的移动平台1、移动平台牵引管2、多功能检测仪5、滑轨4、第一本安线61、移动平台驱动机构及信号采集与供电装置7,每个所述移动平台1上设有多功能检测仪5,移动平台1通过多个行走滑轮8可滑动地置于滑轨4上,所述行走滑轮8为非电驱滑轮,所述移动平台牵引管2与最后一个移动平台1相连接,移动平台驱动机构与移动平台牵引管2及首个移动平台1相连接,通过移动平台驱动机构控制多个移动平台1在滑轨4上往复移动,各个多功能检测仪5之间依次连接,移动平台牵引管2内设有第一本安线61,第一本安线61的一端与最后一个移动平台1上的多功能检测仪5相连接,另一端与信号采集与供电装置7相连接,实现信号采集与供电装置7与各个多功能检测仪5通信并供电。

47.所述各个多功能检测仪5之间依次通过第二本安线62连接。实现各个移动平台1的多功能检测仪5之间的串接。

48.所述移动平台驱动机构包括第一绞车16、钢丝绳3、第二绞车18、第一定滑轮17和第二定滑轮19,第一绞车16的第一绞车卷筒161上缠绕有钢丝绳3,钢丝绳3与第一定滑轮17可滑动连接后,与移动平台1前端相固定,本实施例中,钢丝绳3与首个移动平台1的转接环前端相固定,移动平台牵引管2的后端与第二定滑轮19滑动连接后缠绕在第二绞车18上的第二绞车卷筒181上;移动平台驱动机构为第一状态时,第一绞车16为收绳状态,第二绞车18为放管状态,移动平台1沿滑轨4向第一绞车16方向移动;移动平台驱动机构为第二状态时,第二绞车18为收管状态时,第一绞车16为放绳状态,移动平台1沿滑轨4向第二绞车18方向移动。

49.实施例3

50.参照图4,本实施例为单个移动平台1通过移动平台辅助驱动机构辅助驱动的巡检装置。

51.一种煤矿井下智能巡检装置,包括一个移动平台1、移动平台牵引管2、多功能检测仪5、滑轨4、第一本安线61、移动平台辅助驱动机构及信号采集与供电装置7,所述移动平台1上设有多功能检测仪5,移动平台1通过多个行走滑轮8可滑动地置于滑轨4上,所述行走滑

轮8为电驱滑轮,通过电驱滑轮驱动移动平台1沿滑轨4行走,所述移动平台牵引管2与移动平台1相连接,移动平台辅助驱动机构与移动平台牵引管2相连接,通过移动平台驱动机构控制移动平台牵引管2收放状态,实现辅助驱动移动平台1在滑轨4上往复移动,移动平台牵引管2内设有第一本安线61,第一本安线61的一端与的多功能检测仪5及行走滑轮8相连接,另一端与信号采集与供电装置7相连接,实现信号采集与供电装置7与多功能检测仪5通信并供电;

52.所述移动平台辅助驱动机构包括第三绞车20和第三定滑轮21,移动平台牵引管2与第三定滑轮21滑动连接后缠绕在第三绞车20上的第三绞车卷筒上;行走滑轮8带动移动平台1向第三绞车20方向移动时,移动平台辅助驱动机构为第一状态,第三绞车20处于收管状态,通过牵拉移动平台牵引管2为移动平台1移动提供助力;行走滑轮8带动移动平台1向远离第三绞车20一侧移动时,移动平台辅助驱动机构为第二状态,第三绞车20处于放管状态。

53.本实施例中,移动平台1通过电驱滑轮驱动,实现在滑轨4上前后移动,移动平台1在承载多功能检测仪5的同时通过电驱滑轮实现自驱动,移动平台辅助驱动机构起到助力作用;

54.实施例4

55.本实施例为多个移动平台1通过通过移动平台辅助驱动机构辅助驱动的巡检装置。

56.参照图5和图7,一种煤矿井下智能巡检装置,包括多个依次连接的移动平台1、移动平台牵引管2、多功能检测仪5、滑轨4、第一本安线61、移动平台辅助驱动机构及信号采集与供电装置7,每个所述移动平台1上设有多功能检测仪5,移动平台1通过多个行走滑轮8可滑动地置于滑轨4上,所述行走滑轮8为电驱滑轮,通过电驱滑轮驱动移动平台1沿滑轨4行走,所述移动平台牵引管2与最后一个移动平台1相连接,移动平台辅助驱动机构与移动平台牵引管2相连接,通过移动平台辅助驱动机构控制移动平台牵引管2收放状态,实现辅助驱动移动平台1在滑轨4上往复移动,各个移动平台1上的多功能检测仪5之间以及电驱滑轮之间依次连接,移动平台牵引管2内设有第一本安线61,第一本安线61的一端与最后一个移动平台1上的多功能检测仪5及行走滑轮8相连接,另一端与信号采集与供电装置7相连接,实现信号采集与供电装置7与所有的多功能检测仪5及电驱滑轮通信并供电。

57.各个移动平台1上的多功能检测仪5之间以及电驱滑轮之间通过第二本安线62依次连接。实现各个移动平台1的行走滑轮8和各个多功能检测仪5之间的串接。

58.所述移动平台辅助驱动机构包括第三绞车20和第三定滑轮21,移动平台牵引管2与第三定滑轮21滑动连接后缠绕在第三绞车20上的第三绞车卷筒201上;行走滑轮8带动移动平台1向第三绞车20方向移动时,移动平台辅助驱动机构为第一状态,第三绞车20处于收管状态,通过牵拉移动平台牵引管2为移动平台1移动提供助力;行走滑轮8带动移动平台1向远离第三绞车20一侧移动时,移动平台辅助驱动机构为第二状态,第三绞车20处于放管状态。

59.在实施例1-实施例4中,所述移动平台1底部中间位置设有转接台9,转接台9底部设有转接环10;多个所述移动平台1之间分别通过移动平台连接管15相连接,第二本安线62设置于移动平台连接管15中;移动平台连接管15的两端分别与转接环10相固定,移动平台

牵引管2的前端与转接环10相固定;

60.所述滑轨4包括外部平台轨道41和线缆轨道42,线缆轨道42沿长度方向固定在外部平台轨道41上方;所述线缆轨道42包括壳体,所述壳体内部为空腔,壳体的两侧板底部固定在外部平台轨道41上,壳体的上表面上沿长度方向设有开口;移动平台1底部两侧分别设有行走滑轮8,行走滑轮8置于线缆轨道42的外侧,行走滑轮8与外部平台轨道41滑动连接,转接台9置于开口内,转接环10置于壳体内部空腔中。

61.所述开口处设置有挡灰海绵弹性体,挡灰海绵体上沿长度方向设有缝隙,所述转接台9置于缝隙内,移动平台1沿外部平台轨道41移动时,转接台9可将缝隙撑开,转接台9移开后,缝隙恢复至原始状态,将开口422封闭。

62.参照图2,在所述线缆轨道42的壳体内的腔体底部和左、右两侧分别沿线缆轨道42的长度方向上设有多个间隔设置的线缆轨道辅助滑轮13;线缆轨道辅助滑轮13的安装方式为:在线缆轨道42内的底部以及左、右两侧分别固定有滚轴支撑架,线缆轨道辅助滑轮13通过滚轴与滚轴支撑架连接,线缆轨道辅助滑轮13可沿滚轴转动;移动平台牵引管2、钢丝绳3及转接环1010在移动过程中与线缆轨道辅助滑轮13滑动接触,用于保护移动平台牵引管2,防止磨损、长距离状态下发生跑偏,减小移动平台牵引管2滑动阻力;在移动平台1的底部的两侧内侧分别设有多个辅助限位滑轮22,多个辅助限位滑轮22分别与线缆轨道42的壳体421外壁面滑动接触;

63.在移动平台1的底部两侧分别设有多个辅助限位滑轮22,多个辅助限位滑轮22分别与线缆轨道42的壳体外壁面滑动接触。

64.实施例1-实施例4中,所有的所述移动平台牵引管2与置于移动平台牵引管2内的第一本安线61进行胶固,胶固后置于移动平台牵引管2内的第一本安线61长度不小于移动平台牵引管2的长度;所述移动平台牵引管2抗拉强度大于第一绞车16、第二绞车18过载保护最大负载值,移动平台牵引管2抗拉强度大于第一本安线61抗拉强度,延伸率小于第一本安线61延伸率。移动平台牵引管2起到对第一本安线61的保护作用,防止第一本安线61受力过大而损坏。

65.实施例3和实施例4中,每个所述移动平台连接管15均与置于其中的第二本安线62胶固,固定后置于移动平台连接管15内的第二本安线62长度分别不小于移动平台连接管15的长度。移动平台连接管15的抗拉强度大于第二本安线62抗拉强度,延伸率小于第二本安线62延伸率。移动平台连接管15起到对第二本安线62的保护作用,防止第二本安线62受力过大而损坏。

66.实施例1-实施例4中,所述外部平台轨道41前、后两端设置有用于识别移动平台1的首端接近开关11和尾端接近开关12。

67.实施例5

68.参照图9,一种煤矿井下智能巡检系统,包括实施例1所述的煤矿井下智能巡检装置、井下控制柜1001、井下网络交换机1002、环网1003、井上网络交换机1004、上位机1005;

69.井下控制柜1001与信号采集与供电装置7、移动平台驱动机构电连接,通过井下控制柜1001控制移动平台驱动机构动作,从而控制移动平台1沿滑轨4前、后移动,并对移动平台1上的多功能检测仪5位置进行判断(通过井下控制柜1001控制移动平台1、第一绞车16、第二绞车18启停、工作状态的切换、转速以及过载保护,并记录第一绞车16、第二绞车18的

转动圈数,估算第一绞车16、第二绞车18的收放线距离,进而根据滑轨4形态估算多功能检测仪5当前位置,实现多功能检测仪5位置判断,或通过移动平台1携带井下人员定位系统的定位标识卡,实现位置估测判断),并将多功能检测仪5检测数据上传至上位机1005;井下控制柜1001另外与井下网络交换机1002通信连接,井下网络交换机1002通过环网1003与井上网络交换机1004连接,井上网络交换机1004与上位机1005通信连接。

70.实施例6

71.参照图10,与实施例5不同之处在于:煤矿井下智能巡检装置为实施例3中的煤矿井下智能巡检装置。

72.通过井下控制柜1001控制多个移动平台驱动机构动作,从而控制多个移动平台1沿滑轨4前、后移动,并对多个移动平台1上的多功能检测仪5位置进行判断。将各多功能检测仪5检测数据上传至上位机1005。

73.实施例5和实施例6的煤矿井下智能巡检系统工作过程:

74.井下控制柜1001通过控制第一绞车16的收放绳状态和第二绞车18的收放管状态,控制移动平台1在滑轨4上的位置。当第一绞车16收绳时,第二绞车18为放管状态,通过牵拉钢丝绳3带动移动平台1向第一绞车16一侧移动;当第二绞车18收管时,第一绞车16为放绳状态,通过牵拉移动平台牵引管2带动移动平台1向第二绞车18一侧移动,由此驱动移动平台1沿滑轨4移动;当移动平台1移动至首端接近开关11或尾端接近开关12处,首端接近开关11或尾端接近开关12将电信号传送给井下控制柜1001,井下控制柜1001控制第一绞车16与第二绞车18停机;并切换第一绞车16与第二绞车18两者的工作状态,由此实现移动平台1沿滑轨4的往复移动。井下控制柜1001将信号采集与供电装置7测得的多功能检测仪5的数据传送至上位机1005上进行保存和处理。

75.实施例7

76.参照图11,一种煤矿井下智能巡检系统,包括实施例2的煤矿井下智能巡检装置、井下控制柜1001、井下网络交换机1002、环网1003、井上网络交换机1004、上位机1005;井下控制柜1001与信号采集与供电装置7、移动平台辅助驱动机构及移动平台1上的行走滑轮8电连接,通过井下控制柜1001控制行走滑轮8启停以及移动平台辅助驱动机构动作,从而实现控制一个移动平台1沿滑轨4前后移动,并对移动平台1上的多功能检测仪5位置进行判断(过井下控制柜1001控制移动平台1、第三绞车20启停、工作状态的切换、转速以及过载保护,并记录第三绞车20转动圈数,估算收放线距离,进而根据滑轨4形态估算多功能检测仪5当前位置,实现多功能检测仪5位置判断(或通过移动平台1携带井下人员定位系统的定位标识卡,实现位置估测判断),并将多功能检测仪5检测数据上传至上位机1005;井下控制柜1001另外与井下网络交换机1002通信连接,井下网络交换机1002通过环网1003与井上网络交换机1004连接,井上网络交换机1004与上位机1005通信连接。

77.实施例8

78.参照图12,与实施例7不同之处在于:煤矿井下智能巡检装置为实施例4中的煤矿井下智能巡检装置。

79.通过井下控制柜1001控制多个移动平台1及移动平台辅助驱动机构动作,从而控制多个移动平台1沿滑轨4前、后移动,并对多个移动平台1上的多功能检测仪5位置进行判断。将各多功能检测仪5检测数据上传至上位机1005。

80.实施例7和实施例8的煤矿井下智能巡检系统工作过程:当井下控制柜1001控制各个移动平台1向第三绞车20一侧移动时,第三绞车20处于收管状态,通过牵拉移动平台牵引管2为各个移动平台1移动提供助力;当移动平台1向远离第三绞车20一侧移动时,第三绞车20处于放管状态;

81.当移动平台1移动至首端接近开关11处或尾端接近开关12处,首端接近开关11或尾端接近开关12将电信号传送给井下控制柜1001,井下控制柜1001控制移动平台1与第三绞车20停机;并切换移动平台1与第三绞车20两者的工作状态,由此实现移动平台1沿滑轨4的往复移动。井下控制柜1001将信号采集与供电装置7测得的各个多功能检测仪5的数据传送至上位机1005上进行保存和处理。

82.本发明中的外部平台轨道41可以是单根滑轨,也可以为多根直线或圆弧滑轨首尾相接组成。

83.本发明中的多功能检测仪5为矿用便携式多功能检测仪5,具备检测甲烷、二氧化碳、温度、湿度功能,并具有实时显示、报警、播音功能。除此之外,可通过增加摄像头,具备视频监控与红外感知功能,实现对顶板、漏水、机电装备等安全隐患及人员状态的远程巡检,或增加风速传感器等功能部件,对其测定与巡检功能进行拓展。

84.煤矿井下除井底大巷以外的巷道一般断面较小,特别是回采巷道断面尺寸一般小于3m

×

2.5m,巷道内常有坑道钻机、皮带运输机、运料车、施工用具、行人等,施工与行人空间有限,可长距离、长期占用的轨道空间一般小于0.3m

×

0.3m;为考虑续航时间、充电、通讯、防爆问题,目前巡检机器人携带有大型防爆电源、无线通讯设备或无线充电装置,造成尺寸与质量较大,由此造成需要更大的驱动装置以及与之配套的重型轨道,尺寸一般大于0.5m

×

0.5m,巡回移动过程易受阻碍,影响巷道打钻等施工作业。

85.除此之外,井下巷道数量多、轨迹长、多弯转起伏,且大型作业设备等遮挡物较多,无线通讯或供电的及时性与实时性很难保障,且大量无线基站铺设,成本高、占空间;现有无线轨道机器人虽然技术较为先进,对于煤矿井底大巷或硐室等宽阔、作业环境较好场所条件具有一定适用性,然而对于煤矿井下回采巷道等狭小巷道条件与作业环境很难适用。本发明的煤矿井下智能巡检装置不必携带防爆电源、无线通讯设备以及无线充电装置等大型设备,驱动系统与轨道体积小,整体截面尺寸可小于0.2m

×

0.2m。

86.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1