多功能测试平台的制作方法

1.本发明涉及agv测试技术领域,特别是多功能测试平台。

背景技术:

2.智能物流已成为制造企业迈向无人化、智能化转型的有效途径之一。agv作为工业自动化物流的主要实现方式,被广泛应用在重复性搬运、搬运工作强度大、工作环境恶劣和环境要求高的领域。随着国内制造业的不断发展,对移动机器人负载能力及其关键部件的要求越来越高,如何实现车辆的加载测试、速度测试和疲劳测试等,如何保证产品可靠性、性能测试及故障预测成为了行业难题。

3.在现有技术中,对于agv的测试设备存在有以下缺点:

4.(1)agv驱动单元无法独立测试,必须设计车架,购买额定配重块进行测试,测试周期长,成本高。耗费大量的人力和物力。

5.(2)测试工况单一,无法测试在地面不平状态下运行工况。

6.(3)无法实现结构疲劳检测,车辆检测连续性受限。

7.(4)无法实现车辆的动态加载,载荷变化后无法及时预测。

技术实现要素:

8.本发明要解决的技术问题是:提供多功能测试平台,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

9.本发明解决其技术问题的解决方案是:

10.多功能测试平台,包括:

11.下机架,所述下机架设有第一回转结构,所述第一回转结构与所述下机架转动连接;

12.上机架,所述上机架安装于下机架的上方;所述上机架设有第二回转结构,所述第二回转结构与所述上机架转动连接,所述第二回转结构与所述第一回转结构对应设置;

13.转向驱动结构,所述转向驱动结构驱动所述第二回转结构旋转;

14.加载系统,所述加载系统驱动所述上机架上下运动;

15.倾角调节结构,所述倾角调节结构安装于所述第一回转结构;

16.支撑平台,所述支撑平台的上端设有至少两个随动承托结构;所述倾角调节结构驱动所述支撑平台摆动。

17.通过上述技术方案,加载系统驱动上机架向下运动,使得安装于第二回转结构的测试零部件的下端与支撑平台的随动承托结构抵接,通过加载系统,可以调节测试零部件的负载。转向驱动结构会带动第二回转结构转动,从而使得测试零部件可进行转向测试。本方案可模拟多种运行工况(地面的倾斜度等不同运行工况),对测试零部件进行测试,也可以实现车辆的动态加载,以测试载荷变化时测试零部件的性能。

18.作为上述技术方案的进一步改进,所述加载系统包括多个加载直线驱动装置,所

述加载直线驱动装置的两端分别与所述上机架和所述下机架连接。

19.通过上述技术方案,多个加载直线驱动装置可布置于本测试平台的不同位置,以使得本测试平台各处的施力较为平均。

20.作为上述技术方案的进一步改进,所述加载直线驱动装置设置为液压油缸。

21.通过上述技术方案,液压油缸可提供较大的压力,以满足重负载的要求。

22.作为上述技术方案的进一步改进,还包括移动单元,所述移动单元驱动所述第二回转结构沿前后方向运动。

23.通过上述技术方案,移动单元驱动第二回转结构沿前后方向运动,会带动安装于第二回转结构的测试零部件沿前后方向运动,在测试完毕后,移动单元驱动第二回转结构向前运动,使得测试零部件退出测试范围,使得工作人员对于测试零部件的装拆更加安全。

24.作为上述技术方案的进一步改进,所述移动单元包括移动座、移动直线驱动装置和导轨;所述导轨固定于所述上机架,所述移动座与所述导轨滑移连接,所述移动直线驱动装置驱动所述移动座。

25.通过上述技术方案,导轨和移动座的配合可降低移动座沿前后方向滑移的摩擦。

26.作为上述技术方案的进一步改进,所述下机架设有导向柱,所述上机架设有导向筒,所述导向柱设置于所述导向筒内,所述导向柱与所述导向筒滑移连接。

27.通过上述技术方案,导向柱和导向筒对上机架和下机架的运动方向进行导向。

28.作为上述技术方案的进一步改进,所述支撑平台的一端与所述第一回转结构铰接、另一端与所述倾角调节结构铰接,所述倾角调节结构为直线驱动结构。

29.通过上述技术方案,使用设置为直线驱动结构的倾角调节结构相对于旋转驱动结构更加稳定,并且使用寿命长。

30.作为上述技术方案的进一步改进,所述倾角调节结构设置为液压油缸。

31.作为上述技术方案的进一步改进,还包括检测系统,所述检测系统包括加载力检测装置、转向角度检测装置、地面不平度检测装置、结构应力检测装置、振动检测装置以及转向阻尼力检测装置。

32.通过上述技术方案,各个检测装置用于检测不同的参数,使得测试平台对于测试零部件的测试更加全面。

33.作为上述技术方案的进一步改进,每个所述随动承托结构包括两个相互平行设置的滚轴,所述滚轴与所述支撑平台转动连接。

34.通过上述技术方案,通过两个相互平行的滚轴对测试零部件进行支撑,滚轴在测试零部件的轮子转动时会随着运动,可有效降低轮子的磨损。

35.本发明的有益效果是:本方案可模拟多种运行工况(地面的倾斜度等不同运行工况),对测试零部件进行测试,也可以实现车辆的动态加载,以测试载荷变化时测试零部件的性能。

36.本发明用于agv测试技术领域。

附图说明

37.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单说明。显然,所描述的附图只是本发明的一部分实施例,而不是全部实施

例,本领域的技术人员在不付出创造性劳动的前提下,还可以根据这些附图获得其他设计方案和附图。

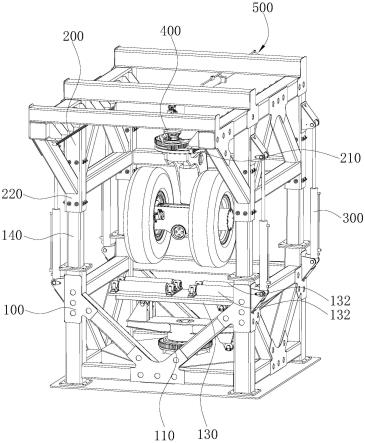

38.图1是本发明实施例的整体结构示意图;

39.图2是本发明实施例的半剖结构示意图。

40.图中,100、下机架;110、第一回转结构;120、倾角调节结构;130、支撑平台;131、随动承托结构;132、滚轴;140、导向柱;200、上机架;210、第二回转结构;220、导向筒;300、加载系统;400、转向驱动结构;500、移动单元;510、导轨;520、移动直线驱动装置;530、移动座。

具体实施方式

41.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,文中所提到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

42.参照图1和图2,多功能测试平台,用于对重载驱动单元(单、双)和重载agv(有限尺寸)产品进行测试,可完成车轮差速测试(速度独立检测)、加载静态测试、水平路面行驶测试、坡度路面行驶测试、加载动态测试、地面车轮转向测试(回转)、地面不平自适应(悬挂系统)、长时跑合实验、结构应力检测和疲劳实验等。

43.多功能测试平台包括下机架100、上机架200、加载系统300、转向驱动结构400、倾角调节结构120、支撑平台130。还设有检测系统,检测系统包括加载力检测装置、转向角度检测装置、地面不平度检测装置、结构应力检测装置、振动检测装置以及转向阻尼力检测装置,上述多个检测装置对应下文的不同的装置的位置设置,如将转向角度检测装置设置于与下文中转向驱动结构400对应的位置,以及将地面不平度检测装置设置于与下文中支撑平台130所对应的位置等,本领域技术人员可依据自身的知识自行设置。

44.上机架200和下机架100均设置为通过多个方形钢管状结构固定连接形成的框架(在其他实施例中,也可设置为其他结构组合形成的框架结构)。上机架200在水平方向上的长度大于下机架100在水平方向上的长度,上机架200相对于下机架100凸出的部分供工作人员更换所要测试的部件。

45.下机架100的下端通过螺钉固定于厂房地面上,下机架100的前方设有开口,便于移动单元500和测试车轮的进出。

46.上机架200的下端设有导向筒220,下机架100的上端设有导向柱140。导向柱140插入至导向筒220内,导向筒220与导向柱140滑移连接,导向筒220与导向柱140用于对上机架200和下机架100的相对滑移方向进行导向,避免上机架200和下机架100发生偏移。导向筒220和导向柱140的数量均设置为四个,四个导向筒220矩形排布,导向筒220与导向柱140一一对应设置。

47.加载系统300设置于上机架200和下机架100之间,加载系统300包括四个加载直线

驱动装置,四个加载直线驱动装置分别与四个导向柱140和导向筒220对应设置。具体地,加载直线驱动装置设置为液压油缸,以提供较大的压力实现重载测试。具体地,加载直线驱动装置的缸体部分与下机架100铰接,加载直线驱动装置的推杆部分与上机架200铰接(在其他实施例中,也可将缸体部分、推杆部分分别与下机架100、上机架200设置为固定连接的方式进行连接)。

48.通过加载系统300对测试的零部件进行加载,在本实施例中,本多功能测试平台可实现0~40t范围内的加载,完成负载设定,可满足不同的测试零部件的负载动态测试,工作人员可以根据实际需求对测试零部件进行加载。配合结构应力检测装置等可以实现车辆动态加载状态下的结构应力检测。

49.上机架200设有移动单元500。移动单元500包括导轨510、移动直线驱动装置520和移动座530。

50.导轨510的数量设有两个,两个导轨510对称设置于上机架200的左右两侧,并且导轨510的上端面与上机架200抵接,导轨510通过螺钉等结构与上机架200固定。导轨510沿前后方向延伸。导轨510在水平方向上的长度大于下机架100在水平方向上的长度。

51.移动座530设置于导轨510的下侧,移动座530的两端设有与导轨510配合的滑座,滑座的数量本领域技术人员可按实际需要进行选择,滑座与导轨510滑移连接,使得移动座530可以与滑座相对滑移,滑座与导轨510用于对移动座530进行导向以及降低移动座530在前后方向运动时的摩擦。

52.移动直线驱动装置520设置为液压油缸(在其他实施例中,移动直线驱动装置520也可设置为直线电机)。移动直线驱动装置520的缸体部分与上机架200固定连接、推杆部分的端部与移动座530固定连接,移动直线驱动装置520驱动移动座530沿前后方向运动。

53.转向驱动结构400设置为液压马达(在其他实施例中,转向驱动结构400也可设置为电机)。转向驱动结构400安装于移动座530上,转向驱动结构400用于在针对重载关键部件,如舵轮和驱动桥等的测试中,满足所要测试的产品的转向测试功能。

54.上机架200设有第二回转结构210,第二回转结构210安装于移动座530上,第二回转结构210随移动座530前后运动。第二回转结构210与上机架200转动连接,具体地,第二回转结构210设有回转轴承,并且第二回转结构210设有圆周排布的齿形结构,第二回转结构210的齿形结构与转向驱动结构400通过齿轮啮合的方式进行传动,带动安装于第二回转结构210的测试零部件进行旋转。

55.经加载系统300加载压力后,转向驱动结构400可在额定负载下进行转向工况测试,使得本对功能测试平台具备转向阻尼检测系统。以根据不同地面施加不同摩擦阻力。

56.下机架100设有第一回转结构110,第一回转结构110与第二回转对应设置。第一回转结构110设有回转轴承,并且第一回转结构110设有圆周排布的齿形结构,第一回转结构110的齿形结构用于与减速器等结构齿形啮合连接,从而达到调节转动阻力矩的作用。在测试时,第一回转结构110和第二回转结构210配合使得测试零部件可顺利转向。

57.倾角调节结构120和支撑平台130均设置安装于第一回转结构110。

58.支撑平台130安装于第一回转结构110的上方,支撑平台130的左端与第一回转结构110铰接、另一端与倾角调节结构120的上端铰接。倾角调节结构120的下端与第一回转结构110铰接,倾角调节结构120设置为液压油缸,倾角调节结构120驱动支撑平台130绕支撑

平台130与第一回转结构110的铰接处转动,使得支撑平台130相对于第一回转结构110摆动。支撑平台130以及倾角调节结构120配合用于对测试零部件进行固定角度和交变角度模拟测试。

59.支撑平台130上设有两个随动承托结构131,两个随动承托结构131沿左右方向排布,随动承托结构131包括两个滚轴132,滚轴132与支撑平台130转动连接(在其他实施例中,也可采用类似跑步机跑道的结构,采用皮带+辊轴的结构达到随动的效果)。测试的零部件的轮子部分与两个滚轴132接触,轮子在测试时旋转,滚轴132会随着轮子旋转而运动,使得轮子可较为自由的转动,以模拟测试的零部件在地面时运动的情况。面向移动机器人产品,也可完成车辆驱动轮的独立测试,检测其在运行过程中的差速转向能力。

60.倾角调节结构120和支撑平台130的配合使得本多功能测试平台可模拟复杂路况,以实现底面不平度在0

°

~15

°

的情况,用以测试零部件在不平地面上运行的稳定性等基本要求。

61.本发明研发多功能测试平台和系统,面向重载移动机器人产品及其关键部件,可模拟实现车辆加载跑合实验、空载跑合实验、转向测试和结构疲劳测试及检测等。有效降低车辆测试成本,提高产品质量。

62.以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1