一种对开机匣对开安装边装配窝的平行度检测装置及方法与流程

1.本发明涉及检测领域,特别涉及一种对开机匣对开安装边装配窝的平行度检测装置及方法

背景技术:

2.现代喷气式航空发动机基本都会采用对开结构机匣零件,该类零件具有用于装配两半部的纵向安装边,为保证两半部机匣装配要求,纵向安装边背面相对于纵向安装边结合面需要保证一定的平行度要求,由于对开机匣结构特点在自由状态下会产生一定的变形,无法直接在平台上进行测量,目前都是采用三坐标测量机测量,检测效率低,无法满足零件生产进度要求。

技术实现要素:

3.本发明的目的是为了解决对开机匣零件纵向安装边处平行度三坐标检测周期长无法满足批量生产的问题,特提供了一种

4.本发明提供了一种对开机匣对开安装边装配窝的平行度检测装置,其特征在于:包括平台、压紧装置、支柱和测量部件,具体为平台1,支座2,支柱3,表架4,表夹5,螺钉6,星形螺母7,六角螺母8,垫圈9,内六角螺钉10,;

5.平台1上设置有支座2和表架4,支柱3设置在表架4上,表夹5通过螺钉6和星形螺母7安装在支柱3上,快速加紧机11设置在支柱3上部。

6.一种对开机匣对开安装边装配窝的平行度检测装置的方法,其特征在于:

7.被测零件纵向结合面四个角分别用一个平台和三个支柱支撑,使结合面基本处于同一高度平面上;接着调整平台位置,使用压紧装置压紧零件后可以将待检测部位外露出来,以保证待检部位与平台面保持接触并方便检测;然后使用测量部件采用打表的形式进行测量。

8.检测步骤如下:

9.1将测量装置的支柱3,放置于工作台上;

10.2将零件使用支柱3支撑,支柱3分别支撑零件c面的a、b、c、d四点;

11.3将测量装置平台放置于需要测量平行度的适当位置,并使用快速压紧装置将零件在测量装置的平台上压紧,保证需要测量的表面不会被遮挡;

12.4将杠杆百分表在表夹5表夹上加紧,通过星形螺母7调整表头角度,使表头方便测量;

13.5将表架放在平台上,表头接触被待测表面,移动表架,读出百分表的变化值,即为被测表面的与c面的平行度;

14.6更换位置重复步骤3-5,测量其余部位待测表面的平行度。

15.发动机机匣零件经常采用对开机匣结构,纵向安装边背面相对于纵向安装边结合面的平行度要求,由于零件变形,该技术要求在加工后无法在平台上检测,目前只能采用三

坐标测量机测量,准备周期长检测效率低,无法满足批量生产要求。研究该类零件的平行度快速检测方法,可减少三坐标设备占用并缩短该类零件的研制和生产交付时间,在对开类机匣研制生产中具有广阔的应用前景。

16.解决了对开机匣纵向安装边背面平行度难以检测的问题。对开机匣具有纵向安装边,为保证两半部机匣装配要求,纵向安装边背面相对于纵向安装边结合面需要保证一定的平行度要求,由于对开机匣结构特点在自由状态下会产生一定的变形,无法直接在平台上进行测量,目前都是采用三坐标测量机测量,检测效率低,按某前机匣为例,单台零件测量准备加测量时间约2小时,难以满足零件生产进度要求。

17.本发明的优点:

18.本发明所述的对开机匣对开安装边装配窝的平行度检测装置及方法,能够有效减少三坐标设备的占用时间,缩短对开类机匣零件的研制生产时间,以某对开前机匣零件为例,使用三坐标测量该尺寸,一台零件的采用三坐标测量时间为2小时,用该检测装置测量仅需0.5小时,大大缩短测量时间。

附图说明

19.下面结合附图及实施方式对本发明作进一步详细的说明:

20.图1为某零件设计图纸要求示意图;

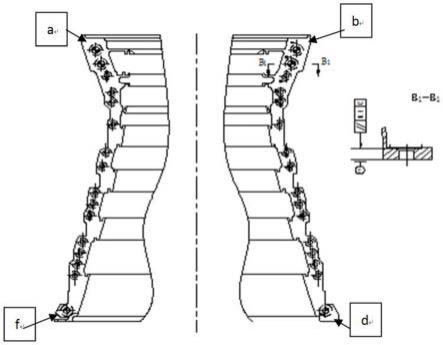

21.图2为对开机匣对开安装边装配窝的平行度检测装置主视图;

22.图3为对开机匣对开安装边装配窝的平行度检测装置左视图;

23.图4为对开机匣对开安装边装配窝的平行度检测装置俯视图;

24.图5为对开机匣示意图;

25.图6为对开结合面窝示意图;

26.图中,平台(1),支座(2),支柱(3),表架(4),表夹(5),螺钉(6),星形螺母(7),六角螺母(8),垫圈(9),内六角螺钉(10),快速加紧机(11)。

具体实施方式

27.本发明提供了一种对开机匣对开安装边装配窝的平行度检测装置,其特征在于:包括平台、压紧装置、支柱和测量部件,具体为平台1,支座2,支柱3,表架4,表夹5,螺钉6,星形螺母7,六角螺母8,垫圈9,内六角螺钉10,;

28.平台1上设置有支座2和表架4,支柱3设置在表架4上,表夹5通过螺钉6和星形螺母7安装在支柱3上,快速加紧机11设置在支柱3上部。

29.一种对开机匣对开安装边装配窝的平行度检测装置的方法,其特征在于:

30.被测零件纵向结合面四个角分别用一个平台和三个支柱支撑,使结合面基本处于同一高度平面上;接着调整平台位置,使用压紧装置压紧零件后可以将待检测部位外露出来,以保证待检部位与平台面保持接触并方便检测;然后使用测量部件采用打表的形式进行测量。

31.检测步骤如下:

32.1将测量装置的支柱3,放置于工作台上;

33.2将零件使用支柱3支撑,支柱3分别支撑零件c面的a、b、c、d四点;

34.3将测量装置平台放置于需要测量平行度的适当位置,并使用快速压紧装置将零件在测量装置的平台上压紧,保证需要测量的表面不会被遮挡;

35.4将杠杆百分表在表夹5表夹上加紧,通过星形螺母7调整表头角度,使表头方便测量;

36.5将表架放在平台上,表头接触被待测表面,移动表架,读出百分表的变化值,即为被测表面的与c面的平行度;

37.6更换位置重复步骤3-5,测量其余部位待测表面的平行度。

38.发动机机匣零件经常采用对开机匣结构,纵向安装边背面相对于纵向安装边结合面的平行度要求,由于零件变形,该技术要求在加工后无法在平台上检测,目前只能采用三坐标测量机测量,准备周期长检测效率低,无法满足批量生产要求。研究该类零件的平行度快速检测方法,可减少三坐标设备占用并缩短该类零件的研制和生产交付时间,在对开类机匣研制生产中具有广阔的应用前景。

39.解决了对开机匣纵向安装边背面平行度难以检测的问题。对开机匣具有纵向安装边,为保证两半部机匣装配要求,纵向安装边背面相对于纵向安装边结合面需要保证一定的平行度要求,由于对开机匣结构特点在自由状态下会产生一定的变形,无法直接在平台上进行测量,目前都是采用三坐标测量机测量,检测效率低,按某前机匣为例,单台零件测量准备加测量时间约2小时,难以满足零件生产进度要求。

40.本发明的优点:

41.本发明所述的对开机匣对开安装边装配窝的平行度检测装置及方法,能够有效减少三坐标设备的占用时间,缩短对开类机匣零件的研制生产时间,以某对开前机匣零件为例,使用三坐标测量该尺寸,一台零件的采用三坐标测量时间为2小时,用该检测装置测量仅需0.5小时,大大缩短测量时间。

42.本发明未尽事宜为公知技术。

43.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1