一种快速测量宝石轴承内径的方法与流程

1.本发明属于零件尺寸测量技术领域,特别涉及一种快速测量宝石轴承内径的方法。

背景技术:

2.宝石轴承是用宝石等硬质材料制成的滑动轴承,其特点是耐磨、硬度高、热膨胀系数小、抗压强性能高,是陀螺的重要零部件之一。宝石轴承的精度要求非常高,其外径与宝石轴承座配合,配合间隙为0.001-0.003;其内径与球小轴球头配合,配合间隙为0.001-0.002。其测量精度决定配合精度。

3.由图1可知,宝石轴承外形尺寸较小,且尺寸形位精度要求高,内径尺寸为φ0.600,公差为0.002,圆柱度要求为0.0005,与外圆的同轴度要求不大于ф0.006,属于微小孔径,不适宜用接触测量,所以只能采用光学测量方法测量。

4.常用测量方法是使用hauser立式投影仪测量内孔,这种测量方法的误差来源除了仪器自身的精度系统误差以外,人为因素造成的偶然误差也较多,主要包括以下几方面:

5.(1)手动调焦产生的误差;

6.(2)通过人工观察测量的方式查找内径最大值带来的误差;

7.(3)毫米刻度尺估读带来的误差;

8.(4)测量方向及次数引起的误差。

9.另外,宝石轴承数量多,用投影仪测量是逐个测量,并且测量过程繁琐,测量起来耗费时间较多,如何提高测量效率也是目前亟需解决的问题。

技术实现要素:

10.本发明的目的是在于克服现有技术的不足之处,提供一种可提高测量精度和测量效率的快速测量宝石轴承内径的方法。

11.本发明的上述目的通过如下技术方案来实现:

12.一种快速测量宝石轴承内径的方法,其特征在于,该方法基于专用的工件定位工装,并在marh三坐标测控机上完成测量;

13.所述工件定位工装采用矩形板结构,在矩形板上沿横向和纵向均布设置有多个工装孔,每个工装孔供安装一个待测工件,每个工装孔由用于定位工件的圆孔和对称设置在圆孔两侧用于供工件夹持工具伸入的方形凹槽构成;

14.测量方法包括如下步骤:

15.步骤1、建立坐标系,具体为:

16.先将工装置于marh三坐标测控机的玻璃平板上,在工装的四个边角部位粘接橡皮泥,将工装固定在玻璃平板上;然后将工装的右侧竖边设置为x轴,下横边设置有y轴,该两边的连线交点为原点,建立坐标系;

17.步骤2、进行测量参数的选取,包括光强的确定、z坐标的确定及循环参数的确定;

18.4)以与待测工件的设计内孔一致的标准块为标准,分别考虑底光和顶光对孔径大小的影响,在底光光强为0时,调整顶光光强,对标准块的孔径进行测量,得到一组测量数据,在顶光光强为0时,调整底光光强,对标准块的孔径进行测量,得到另一组测试数据,综合考虑两组侧数据,在测得内径数值与标准块检定数值一致的情况下,确定采用的顶光强度值和底光强度值;

19.5)手动调节三坐标测量仪聚焦高度,将宝石轴承内径边缘用两个不同直径的圆包围住,使内径边缘处处于两圆之间,通过边缘聚焦,使其内径边缘成像达到清晰程度,确定测量的z坐标位置;

20.6)根据工装孔之间的行间距和列间接获得作为后续运行自动测量程序的循环参数;

21.步骤3、运行循环测量程序,对多个工件进行测量,具体为:

22.将多个待测工件一一置于工装上的多个工装孔内,选用marh三坐标测控机的矩形循环测量程序,将上述建立的坐标系、光强、z轴坐标的确定值及循环参数输入到矩形循环程序中,然后以靠近坐标原点的工件为测量起始位,运行选用的循环测量程序,先后完成多个工件的内孔测量。

23.进一步的:工件定位工装上的工装孔为九个,并按照三行三列的方式排布。

24.进一步的:所述工装孔的圆孔的孔径比待测工件的外径大0.2mm。

25.进一步的:步骤2中确定光强为顶光光强为0,底光光强为55。

26.本发明具有的优点和积极效果:

27.1、本发明采用可一次定位多个工件的工件定位工装,可一次实现多个工件的测量,可大幅度提高测量效率。

28.2、本发明工件定位工装上的工装孔,尺寸稍大于待测工件的外径,另外在两侧设置有供工件夹持工具伸入到长凹槽,一方面可保证后续的光学测量镜头可实现顺利聚焦,另一方面方便了测量工件的取放操作。

29.3、本发明测量方法在进行测量前先通过标准块获取最佳的测量光强,并手动调节好三坐标测量仪聚焦高度,从而保证了后续进行测量的测量精度。

附图说明

30.图1是本发明涉及的宝石轴承的尺寸图;

31.图2是本发明专用工装上的单个工装孔的结构尺寸图;

32.图3是本发明整个专用工装的结构尺寸图;

33.图4是本发明将工装置于玻璃平板上的示意图;

34.图5是本发明进行光强确定的示意图;

35.图6是本发明进行循环参数确定的示意图。

具体实施方式

36.以下结合附图并通过实施例对本发明的结构作进一步说明。需要说明的是本实施例是叙述性的,而不是限定性的。

37.一种快速测量宝石轴承内径的方法,请参见图2-6,该方法基于专用的工件定位工

装,并在marh三坐标测控机上完成测量。

38.1、工件定位工装设计如下:

39.工件定位工装采用矩形板结构,是用来一次性装卡多个宝石轴承,这样三坐标测量仪能够通过测量程序一次性测得多个宝石轴承内径。首先考虑放置宝石轴承的孔径大小,宝石轴承外径为φ2,则设计的工装孔径要大于φ2;又要保证光学测量镜头下呈现出来的像的大小适当,使得聚焦时在合适的范围内能够自动聚焦,否则会因为宝石轴承的外径和工装孔径的间隙过大,宝石轴承的内径不能够完全呈现在两圆间的范围中而聚焦失败,经反复验证,工装孔径大小设计为φ2.2,能够使得宝石轴承内径的边缘完全呈现在聚焦范围内。孔径两端分别设计长方形凹槽,便于用镊子放置与拿取宝石轴承,单个工装孔结构示意图如图2。宝石轴承的内径需要逐个测量并且记录测量数据,一次装卡过多的宝石轴承容易造成测量数据混乱,如果出现异常数据,寻找起来有一定的困难,综合考虑,工装设计九个孔,整个工装结构参见图3。

40.2、具体测量方法如下:

41.2.1、建立坐标系,具体为:

42.将工装置于marh三坐标测控机的玻璃平板上,在工装的四个边角部位粘接橡皮泥,将工装固定在玻璃平板上,用橡皮泥固定的优点是简单、方便,没有外力的作用不会使工装变形,不会划伤工作台表面,参见图4。

43.将工装的右侧竖边a设置为x轴,下横边b设置为y轴,边a与边b连线交点为原点,建立坐标系。

44.2.2进行测量参数的选取,包括光强的确定、z坐标的确定及循环参数的确定

45.(1)光强的确定

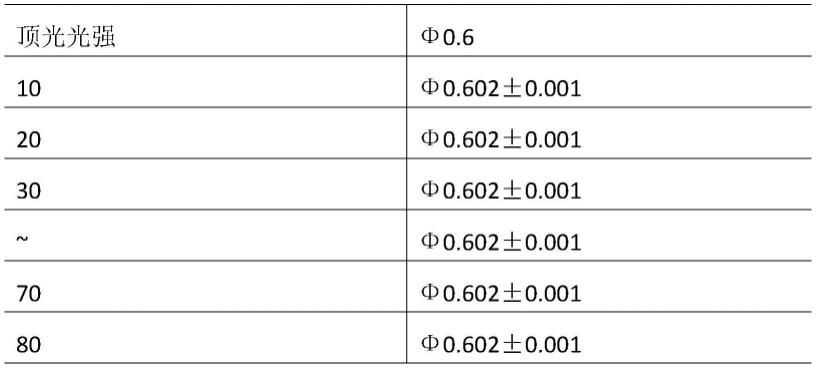

46.marh三坐标测量仪光源分为顶光和底光,在测量过程中,随着光强的变化,孔径的测量结果也会随之变化。首先先确定测量宝石轴承内径所需的光强,以一内孔径为φ0.603的标准块(经中航工业304所检定)为标准,分别考虑底光和顶光对孔径大小的影响。表1所示为底光光强为0时顶光光强对孔径的影响情况统计表,表2所示为顶光光强为0时底光光强对孔径的影响情况统计表。

47.表1顶光光强对孔径的影响情况统计表

[0048][0049]

表2底光光强对孔径的影响情况统计表

[0050][0051]

由表1和表2可知,当底光光强为0时,测得标准块内孔径数值不随顶光光强的变化而变化。当顶光光强为0,底光光强小于50时,测得标准块内径数值不随光强变化而变化;当底光光强大于50时,测得内孔径数值随光强增大而增大:当顶光光强为0时,底光光强设为55时,测得内径数值与标准块检定数值一致。

[0052]

经试验得出,测量宝石轴承内孔径为φ0.6mm的时候,选择顶光光强为0,底光光强为55的光源。

[0053]

(2)z轴坐标的确定

[0054]

手动调节三坐标测量仪聚焦高度,将宝石轴承内径边缘用两个不同直径的圆包围住,使内径边缘处处于两圆之间,通过边缘聚焦,使其内径边缘成像最清晰(如图5所示)。当达到图5所示正态曲线分布时,宝石轴承孔径边缘最清晰,此时三坐标通过光学系统捕捉最准确。为了保证测量的准确性,每次测量都要聚焦,

[0055]

(3)确定并输入循环参数

[0056]

由图4知,每行每列均可承载3个宝石轴承,并且通过距离的设置,将循环参数设置如图6所示。

[0057]

2.3、运行循环测量程序,对多个工件进行测量,具体为:

[0058]

将多个待测工件一一置于工装上的多个工装孔内,选用marh三坐标测控机的矩形循环测量程序,将上述建立的坐标系、光强、z轴坐标的确定值及循环参数输入到矩形循环程序中,然后以靠近坐标原点的工件为测量起始位,运行选用的循环测量程序,先后完成多个工件的内孔测量。

[0059]

综上,本发明提出了一种快速测量宝石轴承内径的测量方法,可以实现一次固定装卡就能快速的测量宝石轴承内径及形位要求,不仅提升了测量的精度,而且大幅度地提高了测量效率。

[0060]

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神范围内,各种替换、变化和修改都是可以的,因此,本发明的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1