一种盘类件表面完整性测试试样的剖切方法与流程

1.本发明属于航空航天机械加工技术领域,具体涉及盘类件表面完整性检测时零件剖切。

背景技术:

2.盘类件在开展表面完整性测试时,很多情况下需对零件进行剖切检测,而如何确定零件的具体剖切原则,选择剖切位置,直接影响了相关测试是否能够真实反映出零件关键部位的真实状态,如果随意选取剖切测量部位,可能会造成对某些制造薄弱环节的遗漏检测。同时,剖切方法选择不当,可能会造成待检测表面被破坏,从而影响后续对零件的评定。因此,依据零件结构特征及制造过程确定典型结构的剖切原则及剖切方法,并对剖切试样进行规范标记,可以保证测试试样能够充分反映出制造过程对产品使用性能有着关键影响的位置,尤其是对一些制造薄弱环节表面状态的反映,从而有针对性的开展表面完整性检测,在保证关键位置测试全面的同时,减少对非关键位置的检测次数,能够有效减少测试成本。

3.到目前为止,尚没有公开的用于航空发动机盘类件表面完整性测试试样剖切的指导方法。

技术实现要素:

4.基于上述问题,本发明的目的是针对航空发动机盘类件表面完整性测试剖切试样时无明确要求,以往选择剖切位置缺乏科学性的问题,发明一种适用于盘类件表面完整性测试试样的剖切方法,通过结合零件结构特征及制造过程确定剖切原则,明确具体位置及剖切方法,并对剖切试样进行规范标记,保证测试试样能够充分反映实际加工过程产生的表面状态的真实情况,尤其是对一些制造薄弱环节表面状态的反映。

5.一种盘类件表面完整性测试试样的剖切方法,包括:

6.步骤一:确定不同结构特征具体加工方法下的剖切原则;

7.所述剖切原则包括:通用原则和专用原则;

8.步骤二:依据剖切原则,确定具体结构特征的剖切位置及方向;

9.所述剖切形式包括:车端面、车外圆、车内孔、车转接r、车卡圈槽、钻铰孔、拉榫槽;

10.步骤三:确定剖切方法,规定剖切设备、数量,进行剖切,保证剖切过程高效且不破坏待检表面;

11.步骤四:剖切试样标号,统一命名规则,保证唯一性。

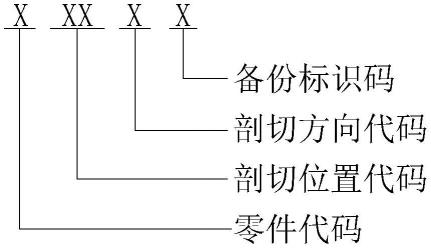

12.所述命名规则为:试样代码由一位零件代码、两位剖切位置代码、一位剖切方向代码和一位备份标识码组成;其中,零件代码由按顺序排列的一位大写字母表示,剖切位置代码由按顺序排列的二位数字表示,剖切方向代码由一位大写字母表示,备份标识码由一位大写字母表示。

13.本发明的有益效果是:

14.本发明提出了一种盘类件表面完整性测试试样的剖切方法,通过该方法选择并剖切出制造过程对产品使用性能有着关键影响的位置,从而有针对性的开展表面完整性检测,本发明可应用于各种盘件表面完整性测试试样剖切中,具有较强的通用性和实用性,经济效果及社会效益巨大。

附图说明

15.图1为本发明中车端面、辐板剖切位置示意图;

16.图2为本发明中车外圆剖切位置示意图;

17.图3为本发明中内孔剖切位置示意图;

18.图4为本发明中车转接r剖切位置示意图;

19.图5为本发明中车卡圈槽剖切位置示意图;

20.图6为本发明中钻铰孔剖切位置示意图;

21.图7为本发明中拉榫槽剖切位置示意图;

22.图8为本发明中车端面、辐板剖切试样标号示意图;

23.图9为本发明中车外圆剖切试样标号示意图;

24.图10为本发明中车内孔剖切试样标号示意图;

25.图11为本发明中车转接r剖切试样标号示意图;

26.图12为本发明中车卡圈槽剖切试样标号示意图;

27.图13为本发明中钻铰孔剖切试样标号示意图;

28.图14为本发明中拉榫槽剖切试样标号示意图。

具体实施方式

29.下面结合附图和具体实施实例对发明做进一步说明。

30.一种盘类件表面完整性测试试样的剖切方法,包括:

31.步骤一:确定不同结构特征具体加工方法下的剖切原则;

32.a)通用原则:

33.所有的检测点都需要进行走刀方向和其垂直方向两个方向的检测。

34.当刀具、切削参数、走刀方式,只要一个因素变化就需要进行切片检查。

35.同一走刀方式加工的,如果是恒线速度加工,检测点选在进、出刀附近的两点;如果为恒转速加工的,则走刀方式中的每一个特征面都应选取两点(特征的进出附近位置)进行剖切检测。两个程序相接位置(接刀点)也应设置检测点。

36.对于回转件建议过轴线剖半,分别在一半切取试块进行检测点垂直方向的检测,在另一半切取试块进行平行方向的检测。每个检测点在垂直、平行方向分别有一个试块即可。

37.试样大小原则上控制在15*15*15(长*宽*高)左右。

38.在加工前应根据零件实际切削状态,绘制出检测的具体结构特征标示图形。

39.b)专用原则:

40.孔加工的检测点应选取在进、出刀附近两点,孔边倒角、倒圆也要设置检测点。在孔加工过程中不换刀且数量较少,则选取首末各一个孔进行剖切检测;在孔加工过程中不

换刀且数量较多,则选取首末各两个孔进行剖切检测。如果一把刀具能够加工几个零件,则选取首件前两个孔和末件后两个孔进行剖切检测。如孔需要钻—扩—铰,则每种加工方法都需要剖切。

41.对于精车,如果最后一刀的切深大于0.5mm,则不用进行剖切检测;如果最后一刀切深小于0.5mm,则必须做剖切检测,并且如果最后0.5mm的余量是由两种方法加工而成的,则两种方法的剖切检测都要做。

42.蓖齿检测:沿轴线剖切,检测蓖齿轮廓面。

43.步骤二:依据剖切原则,确定具体结构特征的剖切位置及方向;

44.所述剖切形式包括:车端面、车外圆、车内孔、车转接r、车卡圈槽、钻铰孔、拉榫槽;具体如下:

45.如图1所示,对应端面上的一个检测位置,需切取两个试样,平行于走刀方向和垂直于走刀方向。

46.端面为切削面,其相邻的切割面为待检测面,切削面与待检测面交线为l1,对于端面上平行于走刀方向的进口处和出口试样,待检测面在进口处靠近进口,在出口处靠近出口。

47.a)车外圆:

48.如图2所示,对应外圆上的一个检测位置,需切取两个试样,平行于走刀方向和垂直于走刀方向。

49.外圆面为切削面,其相邻的切割面为待检测面,切削面与待检测面交线为l2,对于外圆面上平行于走刀方向的进口处和出口试样,待检测面在进口处靠近进口,在出口处靠近出口。

50.b)车内孔:

51.如图3所示,对应内孔上的一个检测位置,需切取两个试样,平行于走刀方向和垂直于走刀方向。

52.内孔面为切削面,其相邻的切割面为待检测面,切削面与待检测面交线为l3,对于内孔面上平行于走刀方向的进口处和出口试样,待检测面在进口处靠近进口,在出口处靠近出口。

53.c)车转接r

54.如图4所示,对应转接r处的一个检测位置,需切取两个试样,平行于走刀方向和垂直于走刀方向。

55.转接r曲面为切削面,其相邻的切割面为待检测面,切削面与待检测面交线为l4。

56.d)车卡圈槽

57.如图5所示,对应卡圈槽处的一个检测位置,需切取两个试样,平行于走刀方向和垂直于走刀方向。

58.卡圈槽底曲面为切削面,其相邻的切割面为待检测面,切削面与待检测面交线为l5。

59.e)钻铰孔

60.如图6所示,在相邻的两个孔处切取三个试样,其中第一孔取一个平行于走刀方向的试样;第二孔取垂直于走刀方向的两个试样(进口一个,出口一个)。

61.孔内圆面为切削面,其相邻的切割面为待检测面,切削面与待检测面交线为l6,对于垂直于走刀方向的进口处和出口试样,待检测面在进口处靠近进口,在出口处靠近出口。

62.f)拉榫槽

63.如图7所示,在榫槽的两侧共切取三个试样,其中一侧取一个平行于走刀方向的试样;另一侧取垂直于走刀方向的两个试样(进口一个,出口一个)。

64.榫槽型面为切削面,其相邻的切割面为待检测面,切削面与待检测面交线为l7,对于垂直于走刀方向的进口处和出口试样,待检测面在进口处靠近进口,在出口处靠近出口。

65.步骤三:确定剖切方法,规定剖切设备、数量,进行剖切,保证剖切过程高效且不破坏待检表面;

66.按照审定的剖切方案(设备、方向、数量、大小)进行剖切。

67.设备:线切割机床。切割完成后不需去除重熔层,留待送检镶样时打磨。待检测表面切割时必须使用慢走丝机床,其余表面切割时可根据实际情况选用中走丝机床或慢走丝机床。

68.剖切数量:每个检测位置切割出一个平行于走刀方向的试样和一个垂直于走刀方向的试样。特殊的,对于孔及榫槽,平行于走刀方向进口和出口处共用一个试样。试样进行检测后,如果检测失败,需在相应位置再切取备份试样进行检测。

69.试样大小:原则上控制在15*15*15(长*宽*高)左右。

70.步骤四:剖切试样标号,统一命名规则,保证唯一性。

71.所述命名规则为:试样代码由一位零件代码、两位剖切位置代码、一位剖切方向代码和一位备份标识码组成;其中,零件代码由按顺序排列的一位大写字母表示,剖切位置代码由按顺序排列的二位数字表示,剖切方向代码由一位大写字母表示,备份标识码由一位大写字母表示。

72.组成如下:

[0073][0074]

(例:a03p,表示a号零件第03号位置平行于走刀方向剖切试样;

[0075]

b25cb,表示b号零件第25号位置垂直于走到方向剖切试样备份)

[0076]

零件代码及剖切位置代码应提前通过文件确定,并确认试样剖切、加工、检测各方均知晓代码含义。

[0077]

剖切方向代码按下表1执行:

[0078]

表1

[0079]

序号剖切方向剖切方向代码1平行于走刀方向p2垂直于走到方向c

[0080]

备份标识码按下表2执行:

[0081]

表2

[0082]

序号试样种类备份标识码1正式检测试样空白2备份试样b

[0083]

标记位置:

[0084]

在待检测面背面标识试样编号,并用箭头指向切削面。具体相对位置见附图8-14。

[0085]

加工试验表明:按照本发明方法确定盘类件不同加工表面剖切位置,具体剖切方法,并对剖切试样进行规范标记,可有效找到表面完整性应关注的部位,保证测试试样能够充分反映实际加工过程产生的表面状态的真实情况,尤其是对一些制造薄弱环节表面状态的反映。能够有效减少测试成本,后续能有针对性的开展表面质量控制,满足发动机使用性能需求。

[0086]

本发明对盘类件表面完整性测试试样剖切方法进行了细致规定,依据本方法可以保证测试试样能够充分反映出制造过程对产品使用性能有着关键影响的位置,避免技术人员依据经验选取剖切位置,而造成某些关键位置点的遗漏,保证了关键位置测试的全面性,为表面完整性检测及控制的深入研究奠定了基础。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1