一种油气水三相自动计量装置及方法

1.本发明涉及计量的技术领域,特别是涉及一种油气水三相自动计量装置及方法。

背景技术:

2.油气工业中常常进行室内岩心驱替模拟实验,以研究油气在储层中的流动规律,为准确掌握油气井生产动态、制定开发方案及挖潜措施等提供科学依据。在此类驱替实验中,产出流体常常为油、气、水三相混合的待测流体。为了研究多相流体在岩心中的渗流规律,需要在出口端实时计量每一相流体的产出情况。实验中常常出现其中的一相流体体积微小,或者三者相互作用形成乳状液,造成分离困难等现象,为三相流体精确计量提出了更高的要求。

3.目前油气水三相计量装置通常需要在一个管径较大的计量管内利用密度差使三相先进行分离,然后分别测量。该类装置一般都需要手动协助计量,自动化程度低,且受计量管管径、分离速度和待测流体流动速度的影响较大,计量精度低。对于分离困难的油气水待测流体,目前还没有有效的手段对其进行分别精确计量。

技术实现要素:

4.本发明的目的是提供一种油气水三相自动计量装置及方法,以解决上述现有技术存在的问题,使油、气、水的体积测量无需油水分离,且计量精度高。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供了一种油气水三相自动计量装置,包括进液管、泵体、除气组件、进水组件、第一储液管、第二储液管、称重组件和控制单元,所述进液管、所述除气组件、所述第一储液管的一端和所述第二储液管的一端分别与第一切换阀的四个阀口连接,所述进水组件、所述泵体的一端、所述第一储液管的另一端和所述第二储液管的另一端分别与第二切换阀的四个阀口连接,所述除气组件、所述进水组件和所述泵体的另一端均与所述称重组件连通,所述泵体、所述除气组件和所述称重组件均与所述控制单元通讯连接。

7.优选的,所述第一切换阀能够使所述进液管与所述第一储液管连通切换至所述进液管与所述第二储液管连通,同时使所述除气组件与所述第二储液管连通切换至所述除气组件与所述第一储液管连通;所述第二切换阀能够使所述第一储液管与所述进水组件连通切换至所述第一储液管与所述泵体连通,同时使所述第二储液管与所述泵体连通切换至所述第二储液管与所述进水组件连通。

8.优选的,所述第一切换阀和所述第二切换阀均为平面四通切换阀,所述平面四通切换阀能够与所述控制单元通讯连接。

9.优选的,所述除气系统包括密闭容器、防水透气管、真空泵和真空压力表,所述防水透气管贯穿所述密闭容器的两端,所述防水透气管的一端与所述第一切换阀连接、另一端通过第三储液管与所述称重组件连通,所述密闭容器上密封连接有所述真空泵和所述真空压力表,所述真空泵和所述真空压力表能够与所述控制单元通讯连接。

10.优选的,所述防水透气管的管壁上均布有微孔,所述微孔的尺寸大于气体分子的尺寸、小于液体分子的尺寸。

11.优选的,所述进水组件包括进水管和敞口的储水器,所述储水器的下端连接所述进水管,所述进水管与所述称重组件的上端连通,所述进水管通过一三通与所述第二切换阀连通,所述进水管上设置有一阀门,所述阀门位于所述三通的下方,所述阀门为电磁阀且能够与所述控制单元通讯连接。

12.优选的,所述称重组件包括电子秤和敞口的储液器,所述储液器放置于所述电子秤上,所述电子秤能够与所述控制单元通讯连接。

13.优选的,所述泵体与所述连通储液器的管路末端、所述除气组件与所述连通储液器的管路末端位于所述储液器的底部。

14.本发明还公开了一种油气水三相自动计量方法,基于上述的油气水三相自动计量装置,包括如下步骤:

15.步骤一,实验准备

16.储液器中装足够的水,利用蠕动泵将所有管线中都存满水,控制单元记录电子秤初始检测重量为g0,第一切换阀和第二切换阀切换至第一储液管正向排水的管路流通状态,进水管下方的阀门处于开启状态,开启真空泵,整个实验过程中保持除气系统的密闭容器具有真空压力;

17.步骤二,正向排水

18.待测流体通过进液管进入第一储液管进行正向排水,时间间隔为t时,控制单元记录电子秤的检测重量g1,则单次正向排水重量增量为δg1=g

1-g0;

19.步骤三,正向排水与反向排液结合

20.第一切换阀和第二切换阀切换至第二储液管正向排水的管路流通状态,所述阀门关闭,所述待测流体进入第二储液管进行正向排水,排出水收集到储水器中;同时通过所述泵体向所述第一储液管注水反向排液,所述待测流体逐渐被排驱进入除气系统的防水透气管中,则所述待测流体中的气相组分因抽真空被去除、只剩余油水流体,当蠕动泵排水体积大于待测流体体积但却小于除气系统连接的第三储液管的体积时,此时所述待测流体完全进入除气系统中完成除气,但却未进入储液器中,控制单元记录此时所述电子秤的稳定检测重量g2,此时所述储液器中水减少的重量为δg2=g

1-g2,减少的水体积即为待测流体中气的体积;继续排驱第一储液管使得待测流体全部被排出储液管进入储液器中,所述蠕动泵停止,控制单元记录此时电子秤的稳定检测重量g3,令δg3=g

3-g0,δg3即为此段待测流体中油水总的质量,g3计量完后,打开所述阀门,储水器中的水在重力作用下全部流入储液器中,同时后续正向排驱的水持续流入储液器中被称重;

21.步骤四,正反向排驱称重法的油、气、水的体积计算

22.控制单元的计算原理为通过正向待测流体活塞式排水以及对排出水进行称重,能够计算进入储液管中该段待测流体体积;通过反向注水把所述待测流体驱入所述除气系统,完成除气并用水充满原本气占据体积,通过计量水的减小重量能够计算所述待测流体中气相体积,通过把除气后的油水流体全部排出并称重,能够得到油水流体质量,再结合所述待测流体中单相流体密度,便能够分别计算待测流体中三相流体体积;

23.具体计算方法为:假设在时间间隔为t时进入某储液管中所述待测流体中油气水

的体积分别为v0、vg、vw,已知油、水的密度分别为ρo、ρw,此段所述待测流体在正向排水阶段排出水的质量为δg1=g

1-g0,因此得到

24.δg1=(vo+vg+vw)ρwꢀꢀꢀꢀꢀꢀꢀ

(1)

25.所述待测流体除气后,δg2=g

1-g2,此时所述储液器中水减少的体积即为所述待测流体中气的体积,即得

[0026][0027]

当除气后油水流体全部驱出被称重时,此时储液器中相对于最开始g0时增加的重量δg3=g

3-g0,则能够得到油水流体的真实重量为

[0028]

δg3=voρo+vwρwꢀꢀꢀ

(3)

[0029]

由公式(1)、(2)、(3)联合求解,能够计算所述时间间隔t内实验产出的油、气、水的体积v0、vg、vw。

[0030]

优选的,所述时间间隔t为使正向排水单次排水总体积小于第一储液管总体积的任意时长;当除气后油水待测流体全部驱出除气系统连接的所述第三储液管后,同时切换所述第一切换阀和所述第二切换阀的方向,能够分别对进入所述第一储液管和所述第二储液管中的待测流体进行除气计量,通过所述第一切换阀和所述第二切换阀切换出两条并行的待测流体的储存管路,使正向排水和反向排液能够同时进行,实现所述待测流体的连续实时计量,直到实验结束。

[0031]

本发明相对于现有技术取得了以下技术效果:

[0032]

本发明的装置不需要对待测流体中油水两相流体进行分离,能进行乳化液的单相流体计量,通过储液管路和切换阀的设计,可以使正向排水和反向排液同时进行,实现了连续实时计量。

附图说明

[0033]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0034]

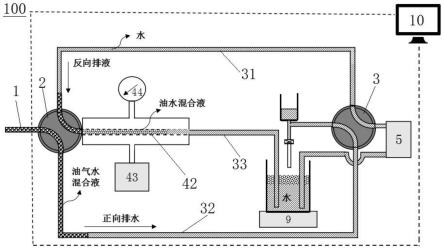

图1为本发明油气水三相自动计量装置的一种状态结构示意图;

[0035]

图2为本发明油气水三相自动计量装置的另一种状态结构示意图;

[0036]

其中:1-进液管,2-第一切换阀,3-第二切换阀,31-第一储液管,32-第二储液管,33-第三储液管,4-除气系统,41-密闭容器,42-防水透气管,43-真空泵,44-真空压力表,5-泵体,6-阀门,7-储水器,8-储液器,9-电子秤,10-控制单元,11-进水管,100-油气水三相自动计量装置。

具体实施方式

[0037]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其

他实施例,都属于本发明保护的范围。

[0038]

本发明的目的是提供一种油气水三相自动计量装置及方法,以解决现有技术存在的问题,使油、气、水的体积测量无需油水分离,且计量精度高。

[0039]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0040]

如图1至图2所示:本实施例提供了一种油气水三相自动计量装置100,包括进液管1、泵体5、除气组件、进水组件、第一储液管31、第二储液管32、称重组件和控制单元10,进液管1、除气组件、第一储液管31的一端和第二储液管32的一端分别与第一切换阀2的四个阀口连接,进水组件、泵体5的一端、第一储液管31的另一端和第二储液管32的另一端分别与第二切换阀3的四个阀口连接,除气组件、进水组件和泵体5的另一端均与称重组件连通,泵体5、除气组件和称重组件均与控制单元10通讯连接。

[0041]

第一切换阀2能够使进液管1与第一储液管31连通切换至进液管1与第二储液管32连通,同时使除气组件与第二储液管32连通切换至除气组件与第一储液管31连通;第二切换阀3能够使第一储液管31与进水组件连通切换至第一储液管31与泵体5连通,同时使第二储液管32与泵体5连通切换至第二储液管32与进水组件连通。第一切换阀2和第二切换阀3均为平面四通切换阀,均包括a、b、c、d四个阀口,可实现由ac、bd相互连通状态切换到ab、cd相互连通状态,平面四通切换阀能够与控制单元10通讯连接,实现自动化控制和计算。

[0042]

除气系统4包括密闭容器41、防水透气管42、真空泵43和真空压力表44,防水透气管42贯穿密闭容器41的两端且密封连接,防水透气管42的一端与第一切换阀2连接、另一端通过第三储液管33与称重组件连通,密闭容器41上密封连接有真空泵43和真空压力表44,真空泵43和真空压力表44能够与控制单元10通讯连接。防水透气管42位于密闭容器41中间,可通过真空泵43营造的负压氛围将气体分离进入密闭容器41内,防水透气管42的管壁上均布有微孔,微孔的尺寸大于气体分子的尺寸、小于液体分子的尺寸,气体能自由通过防水透气管42管壁但是液体不能。防水透气管42可以是膨体聚四氟乙烯管(eptfe管)。其中,第一储液管31、第二储液管32和第三储液管33优选管壁光滑、管径不宜过大,一般优选内径为3mm-6mm的不锈钢或玻璃材质管线,更便于混合流体和水在管线内进行活塞式驱替。

[0043]

进水组件包括进水管11和敞口的储水器7,储水器7的下端连接进水管11,进水管11与称重组件的上端连通,进水管11通过一三通与第二切换阀3连通,进水管11上设置有一阀门6,阀门6优选电磁阀,阀门6位于三通的下方,阀门6能够与控制单元10通讯连接。称重组件包括电子秤9和敞口的储液器8,储液器8放置于电子秤9上,电子秤9能够与控制单元10通讯连接。泵体5与连通储液器8的管路末端、除气组件与连通储液器8的管路末端位于储液器8的底部,保障两端部始终处于水面以下,便于第三储液管33和泵体5的吸水回流。

[0044]

本实施例中的储液器8使用的是烧杯,储水器7使用的是存液杯,控制单元10为电脑,泵体5为蠕动泵,阀门6、电子秤9、蠕动泵、真空压力表44、真空泵43均与电脑通讯连接,进行自动读数和控制。本实施例结构简单、计量精度高,自动化程度高,不需要进行油水分离便可实现油、气、水的自动计量,解决了目前技术计量精度不够,不能应用于乳化液计量的弊端。

[0045]

实施例二

[0046]

本实施例公开了一种油气水三相自动计量方法,基于实施例一的油气水三相自动

计量装置100,具体包括如下步骤:

[0047]

步骤一,实验准备

[0048]

储液器8(烧杯)中装足够的水,利用蠕动泵将所有管线中都存满水,控制单元10记录电子秤9初始检测重量为g0,第一切换阀2和第二切换阀3切换至第一储液管31正向排水的管路流通状态,如图1所示位置,进水管11下方的阀门6处于开启状态,开启真空泵43,整个实验过程中保持除气系统4的密闭容器41具有真空压力,保持负压,便于除气。

[0049]

步骤二,正向排水

[0050]

待测流体通过进液管1进入第一储液管31进行正向排水,时间间隔为t时,控制单元10记录电子秤9的检测重量g1,则单次正向排水重量增量为δg1=g

1-g0;时间间隔t任意选择,但是要确保单次排出水总体积(δg1/ρw)小于第一储液管31总体积。

[0051]

步骤三,正向排水与反向排液结合

[0052]

第一切换阀2和第二切换阀3切换至第二储液管32正向排水的管路流通状态,如图2所示位置,阀门6关闭,待测流体进入第二储液管32进行正向排水,排出水收集到储水器7中;同时通过泵体5向第一储液管31注水反向排液,待测流体逐渐被排驱进入除气系统4的防水透气管42中,则待测流体中的气相组分因抽真空被去除、只剩余油水流体,当蠕动泵排水体积大于待测流体体积(δg1/ρw)但却小于除气系统4连接的第三储液管33的体积时,或者将防水透气管42及除气系统4的管长增加,使一次性进入的待测流体能够完全位于防水透气管42内进行静态排气,此时待测流体完全进入除气系统4中完成除气,但却未进入储液器8中,控制单元10记录此时电子秤9的稳定检测重量g2,此时储液器8中水减少的重量为δg2=g

1-g2,减少的水体积即为待测流体中气的体积;继续排驱第一储液管31使得待测流体全部被排出储液管进入储液器8中,蠕动泵停止,控制单元10记录此时电子秤9的稳定检测重量g3,令δg3=g

3-g0,δg3即为此段待测流体中油水总的质量,g3计量完后,打开阀门6,储水器7中的水在重力作用下全部流入储液器8中,同时后续正向排驱的水持续流入储液器8中被称重;此时,控制单元10记录电子秤9的检测重量为新的g0',可做下次测量使用。

[0053]

步骤四,正反向排驱称重法的油、气、水的体积计算

[0054]

控制单元10的计算原理为通过正向待测流体活塞式排水以及对排出水进行称重,能够计算进入储液管中该段待测流体体积;通过反向注水把待测流体驱入除气系统4,完成除气并用水充满原本气占据体积,通过计量水的减小重量能够计算待测流体中气相体积,通过把除气后的油水流体全部排出并称重,能够得到油水流体质量,再结合待测流体中单相流体密度,便能够分别计算待测流体中三相流体体积。

[0055]

具体计算方法为:假设在时间间隔为t时进入某储液管中待测流体中油气水的体积分别为v0、vg、vw,已知油、水的密度分别为ρo、ρw,此段待测流体在正向排水阶段排出水的质量为δg1=g

1-g0,因此得到

[0056]

δg1=(vo+vg+vw)ρwꢀꢀꢀꢀꢀ

(1)

[0057]

待测流体除气后,δg2=g

1-g2,此时储液器8中水减少的体积即为待测流体中气的体积,即得

[0058][0059]

当除气后油水流体全部驱出被称重时,此时储液器8中相对于最开始g0时增加的

重量δg3=g

3-g0,则能够得到油水流体的真实重量为

[0060]

δg3=voρo+vwρwꢀꢀꢀꢀꢀꢀ

(3)

[0061]

由公式(1)、(2)、(3)联合求解,能够计算时间间隔t内实验产出的油、气、水的体积v0、vg、vw。

[0062]

其中,时间间隔t为使正向排水单次排水总体积小于第一储液管31总体积的任意时长,则还能够计算出待测流体总的流速v

总

=(v0+vg+vw)/t,以及油、气、水分别的流速v0=v0/t、vg=vg/t、vw=vw/t;当除气后油水待测流体全部驱出除气系统4连接的第三储液管33后,同时切换第一切换阀2和第二切换阀3的方向,能够分别对进入第一储液管31和第二储液管32中的待测流体进行除气计量,通过第一切换阀2和第二切换阀3切换出两条并行的待测流体的储存管路,使正向排水和反向排液能够同时进行,实现待测流体的连续实时计量,直到实验结束。

[0063]

本实施例中的计量方法不需要对混合液中油水两相流体进行分离,因此能进行乳化液中水和油体积的计量,通过平面四通切换阀出两管路的设计,可以使正向排水和反向排液同时进行,实现了单相流体的连续实时计量。

[0064]

本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1