一种评价油气井井筒内弃井水泥塞封堵能力的方法与流程

1.本发明涉及石油开采技术领域,特别涉及一种评价油气井井筒内弃井水泥塞封堵能力的方法。

背景技术:

2.随着油气田的不断开发,越来越多的海上油气田面临退役并且规模巨大,根据国际海事组织《大陆架和专署经济区海上设施和构造物拆除准则和标准》的规定,海上油气田停产后其设施必须进行弃置,国内外行业对油气田井筒弃置提出了相应的作业需求。

3.弃置井井筒屏障单元主要包括:水泥塞、水泥环、套管、封隔器、悬挂器、井下安全阀等密封单元。海上永久弃置井的井筒屏障失效路径大致可分为7类:(1)储层水泥塞;(2)中间水泥塞;(3)生产套管;(4)技术套管;(5)生产套管和技术套管之间的水泥环;(6)技术套管和表层套管之间的水泥环;(7)水泥帽。

4.水泥塞是维持弃置井筒密封完整性的重要屏障单元。目前行业内对油气井井筒弃置水泥塞的长度要求不尽相同,且对不同地层缺乏针对性区分,水泥塞存在过度封堵或封堵不足的可能。所以,为了对弃井水泥塞封堵能力进行定量评价,研究一种测试井筒内水泥塞封堵能力的方法具有重要意义。

技术实现要素:

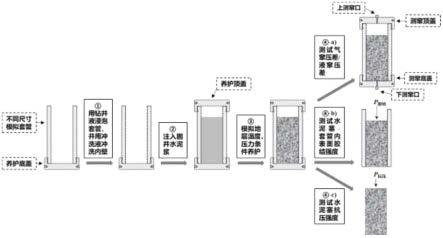

5.本发明为了解决油气井井筒内弃井水泥塞封堵能力缺乏定量评价方法的问题,提供一种评价油气井井筒内弃井水泥塞封堵能力的方法,该方法以油基钻井液、水基钻井液、地层是否含气、水泥浆类型、水泥塞尺寸、地层压力温度为变量,通过测试水泥塞的抗窜通压力、水泥塞与钢套内表面的胶结强度、水泥塞的抗压强度,可实现对弃井水泥塞封堵能力的定量评价。

6.本技术是采用以下技术方案得以实现的。

7.一种评价油气井井筒内弃井水泥塞封堵能力的方法,包括以下步骤:

8.s1.制备钢套模拟井筒;

9.s2.制备水泥浆;

10.s3.稠化水泥浆;

11.s4.制备钻井液,并模拟钻井液冲洗井筒;

12.s5.向钢套内注预制的水泥浆;

13.s6.模拟地层温度压力,养护水泥塞;

14.s7.测试水泥塞的抗窜通压力;

15.s8.测试水泥塞与钢套内表面的胶结强度;

16.s9.测试水泥塞的抗压强度。

17.进一步的,步骤s1中,采用与实际套管材质相当的钢管模拟不同直径尺寸的套管,钢套的底顶盖分为盲板型与带孔型,盲板型底顶盖用于养护水泥浆,带孔型底顶盖用于测

试水泥塞抗窜通压力。

18.进一步的,钻井液、冲洗液、水泥浆按照gb/t 19139-2012油井水泥试验方法记载的方法制备。

19.进一步的,步骤s3中,使用常压稠化仪稠化水泥浆,稠化温度为80

±

1℃,稠化时间为20

±

1min。

20.进一步的,步骤s4中,采用不同类型的钻井液浸泡钢套,再用对应的冲洗液冲洗用钻井液浸泡的钢套,以模拟不同钻井液对水泥塞封堵能力的影响。

21.更进一步的,将钻井液倒入钢套并进行搅拌,搅拌速度为每分钟50~70次,搅拌时间为2~3分钟,倒出钻井液后,用对应的冲洗液冲洗钢套,冲洗时间2~3分钟,倒出冲洗液,把钢套倒立5~6分钟,使钢套内的液体滴出。

22.进一步的,步骤s5中,水泥浆在钢套内的液面高度为25~100mm。

23.进一步的,步骤s7中,去除养护后钢套的底顶养护盖,安装上下测窜盖;采用高压氮气源或盛水中间容器模拟含气和不含气储层,从上测窜盖向水泥塞逐步施加气压或水压,单次加压幅度0.1~0.2mpa,每次加压后稳定5~6min,观察下测窜口出气和出水情况,当看到有气体或液体流出时,入口压力即为水泥塞抗窜压力。

24.进一步的,步骤s8中,重新养护一组水泥塞,采用压力试验机测试水泥塞与套管内表面的胶结强度,先将钢套水泥石放置在压力试验机载物台中央位置,通过顶替模具对水泥石块均匀加载直至试验机指针到最大压力读数不再变化为止,并读出最大压力,即可得到水泥塞与套管内表面胶结强度。

25.进一步的,步骤s9中,重新养护一组水泥塞,采用压力试验机测试水泥塞的抗压强度,先将水泥塞从钢套中顶出(养护该水泥塞时,钢套内涂一薄层油液,方便将水泥塞从钢套中顶出),然后将其放置在压力试验机载物台中央位置,对水泥塞均匀加载直至试验机指针到最大压力读数不再变化为止,并读出最大压力,即可得到水泥塞的抗压强度。

26.本技术具有以下有益效果。

27.本发明方法以油基钻井液、水基钻井液、地层是否含气、水泥浆类型、水泥塞尺寸、地层压力温度为变量,测试水泥塞的抗窜通压力、水泥塞与钢套内表面的胶结强度、水泥塞的抗压强度,多维度对水泥塞封堵能力进行定量评价。

附图说明

28.图1是本发明方法的流程示意图。

具体实施方式

29.下面结合附图和实施例对本发明进行进一步的说明。

30.一种评价油气井井筒内弃井水泥塞封堵能力的方法,包括以下步骤:

31.步骤1)本实验采用厚壁不锈钢管(简称钢套)模拟不同直径的套管,不锈钢管的内径分别为35mm、45mm、60mm和80mm,有效长度为100mm,材质为316l不锈钢,厚度8~15mm,耐压20mpa,耐温300℃。钢套的底顶盖分为盲板型与带孔型,盲板型底顶盖用于养护水泥浆,带孔型底顶盖用于测试水泥塞抗窜通压力。

32.步骤2)水泥浆的制备按照gb/t 19139-2012《油井水泥试验方法》执行。水泥在加

入到拌合液体中之前,先要称量,然后充分混合均匀。将装有所需质量拌合水和液体外加剂的搅拌杯放在搅拌器底座上,启动电机并保持4000r/min

±

200r/min的转速。先将所需质量拌合水和液体外加剂在加入水泥之前先以该转速搅拌,使液体外加剂在拌合水中完全分散。在15s之内,将水泥和固体粉末外加剂均匀地加入搅拌杯中。当固体材料全部加入到拌合水中之后,盖上搅拌杯盖,并在12000r/min

±

500r/min的转速下继续搅拌35s

±

1s。

33.步骤3)利用常压稠化仪稠化水泥浆,打开常压稠化仪的电源和加热器,设定加热温度到80℃。将上述水泥浆倒入稠化仪配置的浆杯中,用毛巾将浆杯的外表面擦干净,插入搅拌桨叶,旋紧浆杯盖。当稠化仪的温度达到80℃后,把装好水泥的浆杯放入到压稠化仪中,预制20分钟。

34.步骤4)把不同直径的钢套及其上、下底盖冲洗干净,晾干,安装养护底盖,之后将水基钻井液或油基钻井液倒入钢套,用搅拌棒搅拌钢套中的钻井液,搅拌速度控制在每分钟50~70次,搅拌时间为3分钟,然后把钢套中的钻井液倒入回收罐,用对应水基或油基冲洗液冲洗用钻井液浸泡的钢套,冲洗时间2分钟,将冲洗液倒出后,把钢套倒立5分钟,使钢套内的液体滴出。

35.步骤5)把预制好的水泥浆倒入冲洗液处理后的钢套中,控制水泥浆在钢套内的液面高度为25~100mm,盖上上底盖。

36.步骤6)将盛装水泥浆的钢套放入高温高压增压养护釜,盖上养护盖。打开主电源,关闭高压阀和溢流阀。打开进水阀,当热电偶处有水溢流出来时,拧紧热电偶。之后进行程序编辑,设置温度和压力。然后点击运行,打开溢流阀。本实验所模拟地层温度压力条件分别为37℃

×

4mpa,85℃

×

20mpa和130℃

×

20mpa。

37.步骤7)测试水泥塞的抗窜通压力,将养护釜中钢套取出,去除上下养护底盖,安装上下测窜盖。采用高压氮气源或盛水中间容器模拟含气和不含气储层,从上测窜盖向水泥塞逐步施加气压或水压,单次加压幅度0.1~0.2mpa,每次加压后稳定5min,观察下测窜口出气和出水情况,当看到有气体或液体流出时,入口压力即为水泥塞抗窜压力。

38.步骤8)测试水泥塞与钢套内表面的胶结强度,切不可利用测试抗窜通压力后的水泥塞继续测试水泥塞与钢套内表面的胶结强度,需重新养护一组水泥塞,以消除上组实验对胶结面的影响。采用压力试验机测试水泥塞与套管内表面的胶结强度,先将水泥石放置在压力试验机载物台中央位置,通过顶替模具对水泥石块均匀加载直至试验机指针到最大压力读数不再变化为止,并读出最大压力,通过下式换算即可得到水泥塞与钢套内表面胶结强度。

[0039][0040]

其中,p—胶结强度,mpa;f—最大压力,kn;h—水泥塞的长度,m;d—钢套的内径,m。

[0041]

步骤9)测试水泥塞的抗压强度,需重新养护一组水泥塞,以消除上组实验对水泥塞强度的影响,养护该水泥塞时,钢套内涂一薄层油液,方便将水泥塞从钢套中顶出。采用压力试验机测试水泥塞的抗压强度,先将水泥塞从钢套中顶出,然后将其放置在压力试验机载物台中央位置,对水泥塞均匀加载直至试验机指针到最大压力读数不再变化为止,并读出最大压力,通过下式换算即可得到水泥塞的抗压强度。

[0042][0043]

其中,p—抗压强度,mpa;f—最大压力,kn;r—水泥塞的半径,m。

[0044]

本发明采用上述方法测定了水泥塞直径、水泥塞长度、钻井液种类、水泥浆种类、地层温度压力、储层物性对水泥塞的窜通压力、胶结强度和抗压强度有不同程度影响,结果见表1。

[0045]

表1

[0046][0047][0048]

以上实验结果表明:水泥塞抗窜通压力与水泥塞直径呈反相关,与水泥塞长度呈正相关,水基钻井液条件相比油基钻井液条件下的水泥塞抗窜通压力大,膨胀水泥浆相比其他水泥浆的抗窜通压力大,地层温度压力对水泥浆的抗窜通压力有一定影响,但规律性不强,含气储层的水泥浆抗窜通压力较低,水泥塞的抗压强度主要受水泥浆种类和地层温

度压力影响。

[0049]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1