一种变压器油中溶解气体高精度脱气装置及方法与流程

1.本发明属于变压器故障诊断技术领域,涉及一种变压器油中溶解气体高精度脱气装置及方法。

背景技术:

2.近年来,随着特高压电网的建设,越来越多的高电压等级变压器投入使用,如何有效防范充油设备发生严重故障,确保特高压电网安全,是目前电网发展和运行所面临的重大难题。变压器油中溶解气体组分作为重要的信息载体,是反映变压器设备内部状态及故障程度的“指示剂”,对变压器油中溶解气体组分的分析检测是目前评估变压器运行状况和开展设备故障诊断最有效的方式之一。

3.色谱法是变压器油中溶解气体组分检测最常用和最可靠的方法,在色谱分析过程中,油气分离是影响检测精度的一个重要环节,它是联系色谱检测结果与油样实际浓度的“桥梁”,色谱检测出来的结果需要通过油气分离的系数进行换算,才能得到油中溶解气体的浓度。然而不同电压等级、不同设备类型(密封型、敞开型)、不同使用条件、不同故障类型下的油样品质不尽相同,这导致油中含水量、含气量、低沸点烃类等关键指标存在显著差异。

4.现有的振荡脱气方式的油气分离的方法为:将40ml的油样注入量筒中,取5毫升氮气注入油样中,放入振荡仪中,升温到50℃,振荡20分钟,用氮气置换油样中的溶解气体,静置保温10分钟,再用双向针头和5毫升注射器取出其中的所有气体。此方式全程需要手动进行取油样和气体,操作复杂、误差大,难以保障不同油样之间脱气的稳定性、重复性,对油样中气体组分的准确测定产生严重干扰。

5.此外,对于故障初期的油样,油中特征气体浓度极低,油气分离过程的误差在低浓度油样检测结果上将被放大,也就是说油气分离过程对低浓度油样的准确测定影响更大,根据国际大电网会议(cigre)的相关报道,油气分离过程对检测结果准确性的影响甚至达到20%。因此要实现痕量油中气体的检测,必须降低油气分离过程产生的干扰误差。

技术实现要素:

6.本发明所要解决的技术问题在于如何设计一种变压器油中溶解气体高精度脱气装置,以解决现有技术进行变压器油中溶解气体油气分离过程中存在的干扰误差大的问题。

7.本发明是通过以下技术方案解决上述技术问题的:

8.一种变压器油中溶解气体高精度脱气装置,包括:氮气储气瓶(1)、减压阀(2)、平面三通(3)、两通球阀(4)、第一三通电磁阀(5)、第一回收罐(6)、定油罐(7)、第二三通电磁阀(8)、油泵(9)、储油罐(10)、六通阀(11)、装置出口(12)、第三三通电磁阀(13)、脱气单元(14)、第二回收罐(15)、定量环(16)、空气泵(17);所述的氮气储气瓶(1)的出口连接至减压阀(2)的进气口,所述的减压阀(2)的出气口连接至平面三通(3)的第一接口,所述的平面三

通(3)的第二接口连接至两通球阀(4)的进气口,所述的两通球阀(4)的出气口连接至第一三通电磁阀(5)的第一接口,第一三通电磁阀(5)的第三接口连接至第一回收罐(6),第一三通电磁阀(5)的第二接口连接至定油罐(7)的进气口,所述的定油罐(7)的出气口连接至第二三通电磁阀(8)的第一接口,所述的第二三通电磁阀(8)的第二接口连接至油泵(9)的进气口,所述油泵(9)的出气口连接至储油罐(10),所述第二三通电磁阀(8)的第三接口连接至脱气单元(14)的下接口,所述脱气单元(14)的上接口连接至第三三通电磁阀(13)的第一接口,第三三通电磁阀(13)的第三接口连接至空气泵(17),所述平面三通(3)的第三接口连接至换六通阀(11)的6

#

口,六通阀(11)的1

#

口连接至色谱仪进样器(12),所述的定量环(16)的一端与六通阀(11)的2

#

口连接,定量环(16)的另一端与六通阀(11)的5

#

口连接,六通阀(11)的3

#

口连接至第三三通电磁阀(13)的第二接口,六通阀(11)的4

#

口连接至第二回收罐(15)。

9.本发明的脱气装置通过启动油泵(9)从储油罐(10)中的抽取一定量的待测油样注入定油罐(7)中,再将定油罐(7)中定量的待测油样注入脱气单元(14)进行脱气,特征气体存储在定量环(16)内,再通过氮气携带特征气体进行输出检测;装置采用定油罐(7)和定量环(16)确保了取样的精度,整个脱气的过程均在装置内部进行,不用人工操作,避免了人为操作的干扰误差,装置的稳定性强、可重复性强、精度高。

10.进一步地,所述的变压器油中溶解气体高精度脱气装置还包括:色谱进样器,所述的色谱进样器与装置出口(12)连接。

11.一种应用于所述的变压器油中溶解气体高精度脱气装置的方法,包括以下步骤:s11、冲洗定油罐;s12、定油罐取待测油样;s13、待测油样脱气;s14、定量环取特征气体;s15、氮气携带特征气体进行输出检测;s16、空气吹扫回收油气分离后的油样;s17、氮气吹扫整个装置。

12.进一步地,步骤s11中所述的冲洗定油罐的过程具体如下:关闭两通球阀(4),启动油泵(9)抽取储油罐(10)中的待测油样进入定油罐(7)中,对定油罐(7)及其附属管道进行冲洗,冲洗后的废油通过第一三通电磁阀(5)流入第一回收罐(6)中进行回收。

13.进一步地,步骤s12中所述的定油罐取待测油样的过程具体如下:关闭第一三通电磁阀(5),启动油泵(9)从储油罐(10)中抽取定量的待测油样注入定油罐(7)中。

14.进一步地,步骤s13中所述的待测油样脱气的过程具体如下:开启关闭两通球阀(4),氮气储气瓶(1)中的氮气携带定油罐(7)中定量的待测油样通过第二三通电磁阀(8)进入脱气单元(14),将进入脱气单元(14)中的待测油样加热至一定的温度进行油气分离脱气,此时氮气的作用是置换油样中溶解的特征气体。

15.进一步地,步骤s14中所述的定量环取特征气体的过程具体如下:开启第三三通电磁阀(13),特征气体从脱气单元(14)上部的接口流出,经过第三三通电磁阀(13)、六通阀(11)的3

#

口、六通阀(11)的2

#

口、存储在定量环(16)内。

16.进一步地,步骤s15中所述的氮气携带特征气体进行输出检测的过程具体如下:氮气储气瓶(1)中的氮气经过平面三通(3)、六通阀(11)的6

#

口、六通阀(11)的5

#

口、进入定量环(16),与特征气体一起经过六通阀(11)的2

#

口、六通阀(11)的1

#

口后,经过装置出口(12)输出检测。

17.进一步地,步骤s16中所述的空气吹扫回收油气分离后的油样的过程具体如下:打

开第三三通电磁阀(13),开启空气泵(17),空气由脱气单元(14)的上接口进入,再从脱气单元(14)的下接口出去,空气携带脱气单元(14)脱完之后的油样至第二三通电磁阀(8)、定油罐(7)、第一三通电磁阀(5),送至第一回收罐(6)中。

18.进一步地,步骤s17中所述的氮气吹扫整个装置的过程具体如下:开启两通球阀(4),氮气储气瓶(1)中的氮气由减压阀(2)、平面三通(3)、两通球阀(4)、第一三通电磁阀(5)、定油罐(7)、第二三通电磁阀(8)、从脱气单元(14)的下接口进入,再从脱气单元(14)的上接口出去,经过第三三通电磁阀(13)、六通阀(11)的3

#

口、六通阀(11)的2

#

口、定量环(16)、六通阀(11)的5

#

口、六通阀(11)的4

#

口至第二回收罐(15)中。

19.本发明的优点在于:

20.本发明的脱气装置通过启动油泵(9)从储油罐(10)中的抽取一定量的待测油样注入定油罐(7)中,再将定油罐(7)中定量的待测油样注入脱气单元(14)进行脱气,特征气体存储在定量环(16)内,再通过氮气携带特征气体进行输出检测;装置采用定油罐(7)和定量环(16)确保了取样的精度,整个脱气的过程均在装置内部进行,不用人工操作,避免了人为操作的干扰误差,装置的稳定性强、可重复性强、精度高。

附图说明

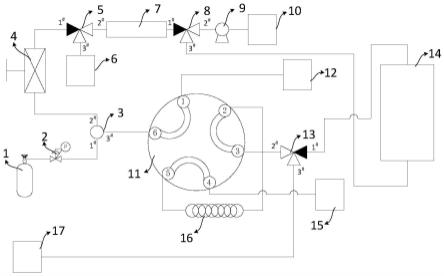

21.图1是本发明实施例的变压器油中溶解气体高精度脱气装置未进样结构示意图;

22.图2是本发明实施例的变压器油中溶解气体高精度脱气装置进样结构示意图;

23.图3是本发明实施例的变压器油中溶解气体高精度脱气装置的工作流程图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.下面结合说明书附图以及具体的实施例对本发明的技术方案作进一步描述:

26.实施例一

27.如图1所示,本发明实施例的变压器油中溶解气体高精度脱气装置,包括:氮气储气瓶(1)、减压阀(2)、平面三通(3)、两通球阀(4)、第一三通电磁阀(5)、第一回收罐(6)、定油罐(7)、第二三通电磁阀(8)、油泵(9)、储油罐(10)、六通阀(11)、色谱进样器(12)、第三三通电磁阀(13)、脱气单元(14)、第二回收罐(15)、定量环(16)、空气泵(17);所述的定油罐(7)用于量取一定体积的待测油样;所述色谱进样器(12)用于向气相色谱仪定量进样;所述的脱气单元(14)的内部安装有加热棒和铂电阻,加热棒将待测油样加热至一定温度并稳定,铂电阻用于实时测温。所述的定量环(16)用于量取一定体积的特征气体。

28.所述的氮气储气瓶(1)的出口通过管道连接至减压阀(2)的进气口,所述的减压阀(2)的出气口通过管道连接至平面三通(3)的1

#

接口,所述的平面三通(3)的2

#

接口通过管道连接至两通球阀(4)的进气口,所述的两通球阀(4)的出气口通过管道连接至第一三通电磁阀(5)的1

#

接口,第一三通电磁阀(5)的3

#

接口通过管道连接至第一回收罐(6),第一三通电磁阀(5)的2

#

接口通过管道连接至定油罐(7)的进气口,所述的定油罐(7)的出气口通过管

道连接至第二三通电磁阀(8)的1

#

接口,所述的第二三通电磁阀(8)的2

#

接口通过管道连接至油泵(9)的进气口,所述油泵(9)的出气口通过管道连接至储油罐(10),所述第二三通电磁阀(8)的3

#

接口通过管道连接至脱气单元(14)的下接口,所述脱气单元(14)的上接口通过管道连接至第三三通电磁阀(13)的1

#

接口,第三三通电磁阀(13)的3

#

接口通过管道连接至空气泵(17),所述平面三通(3)的3

#

接口通过管道连接至换六通阀(11)的6

#

口,六通阀(11)的1

#

口通过管道连接至色谱进样器(12),所述的定量环(16)的一端通过管道与六通阀(11)的2

#

口连接,定量环(16)的另一端通过管道与六通阀(11)的5

#

口连接,六通阀(11)的3

#

口通过管道连接至第三三通电磁阀(13)的2

#

接口,六通阀(11)的4

#

口通过管道连接至第二回收罐(15)。

29.如图3所示,本发明实施例的变压器油中溶解气体高精度脱气装置的工作流程如下:

30.步骤一、冲洗定油罐

31.如图1所示,关闭两通球阀(4),启动油泵(9)抽取储油罐(10)中的待测油样进入定油罐(7)中,对定油罐(7)及其附属管道进行冲洗,冲洗后的废油通过第一三通电磁阀(5)流入第一回收罐(6)中进行回收。

32.步骤二、定油罐取待测油样

33.如图1所示,关闭第一三通电磁阀(5),启动油泵(9)从储油罐(10)中的抽取体积为v1的待测油样注入定油罐(7)中。

34.步骤三、待测油样脱气

35.如图1所示,开启关闭两通球阀(4),氮气储气瓶(1)中的氮气携带定油罐(7)中体积为v1的待测油样通过第二三通电磁阀(8)进入脱气单元(14),将进入脱气单元(14)中的待测油样加热至一定的温度进行油气分离脱气,此时氮气的作用是置换油样中溶解的特征气体。

36.步骤四、定量环取特征气体

37.开启第三三通电磁阀(13),特征气体从脱气单元(14)上部的接口流出,经过第三三通电磁阀(13)、六通阀(11)的3

#

口、六通阀(11)的2

#

口、存储在定量环(16)内。

38.步骤五、特征气体通过色谱进样器注入色谱仪中进行检测

39.将六通阀(11)切换至如图2所示的状态,氮气储气瓶(1)中的氮气经过平面三通(3)、六通阀(11)的6

#

口、六通阀(11)的5

#

口、进入定量环(16),与特征气体一起经过六通阀(11)的2

#

口、六通阀(11)的1

#

口后通过色谱进样器(12)进入色谱仪中进行检测。

40.步骤六、空气吹扫回收油气分离后的油样

41.检测完成后,打开第三三通电磁阀(13),开启空气泵(17),空气由脱气单元(14)的上接口进入,再从脱气单元(14)的下接口出去,空气携带脱气单元(14)脱完之后的油样至第二三通电磁阀(8)、定油罐(7)、第一三通电磁阀(5),送至第一回收罐(6)中。

42.步骤七、氮气吹扫整个装置

43.将六通阀(11)切换至如图1所示的状态,开启两通球阀(4),氮气储气瓶(1)中的氮气由减压阀(2)、平面三通(3)、两通球阀(4)、第一三通电磁阀(5)、定油罐(7)、第二三通电磁阀(8)、从脱气单元(14)的下接口进入,再从脱气单元(14)的上接口出去,经过第三三通电磁阀(13)、六通阀(11)的3

#

口、六通阀(11)的2

#

口、定量环(16)、六通阀(11)的5

#

口、六通

阀(11)的4

#

口至第二回收罐(15)中,氮气吹扫一段时间后,再循环进行步骤一至步骤七。

44.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1