一种碳化钨粉末晶粒度的评价方法及碳化钨粉末与流程

1.本发明属于分析测量技术领域,涉及一种晶粒度的评价方法,尤其涉及一种碳化钨粉末晶粒度的评价方法及碳化钨粉末。

背景技术:

2.电子背散射衍射(ebsd)分析技术是一种利用背散射电子的衍射现象分析金属或金属化合物粉末、合金等类型材料微观组织结构特性的表征技术。对于以碳化钨(wc)为硬质相成分的合金粉末来说,ebsd分析技术可用于识别并分析材料中硬质相晶粒的形貌、尺寸、晶轴取向与晶界类型、分布等晶体学结构特征。

3.由于上述特征与硬质合金粉末的应用性能有着直接的关联,因而准确表征并评价硬质合金粉末的晶粒分布状态,特别是有效晶粒度数值,可以帮助研究人员掌握材料的微观组织性能水平,对于采用传统的费氏粒度、激光粒度分布、扫描电子显微镜等表征方法无法细分的碳化钨粉末进行更为准确的定量评价,并对产品的应用性能做出更为科学的预测和推断。

4.cn103902841a公开了一种定量分析ebsd测量体心立方合金凝固组织晶粒尺寸的方法,所述方法为:一、获取ebsd数据;二、建立二维数组;三、建立旋转矩阵和生长取向矩阵;四、先析出相元素赋予属性;五、枝晶组织演变为晶粒组织;六、计算晶粒的当量直径;七、计算重力方向上晶粒平均当量直径。所述发明既可以分析晶粒组织也可以分析枝晶组织,可以对晶粒尺寸大小和分布特点进行评价,进而借助晶粒度等级标准来评价力学性能。然而所述发明是为了解决目前ebsd测量的是枝晶组织而非晶粒组织时无法评价晶粒尺寸的技术问题,并不适用于碳化钨粉末晶粒度的评价。

5.由此可见,如何提供一种碳化钨粉末晶粒度的评价方法,实现对不同来源碳化钨粉末的微观组织性能差异进行准确表征与评价,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

6.本发明的目的在于提供一种碳化钨粉末晶粒度的评价方法及碳化钨粉末,所述评价方法利用ebsd分析所得晶粒度数据进行加权平均处理,并根据不同费氏粒度的碳化钨粉末样品进行系数修正,实现了对不同来源碳化钨粉末的微观组织性能差异进行准确表征与评价。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供一种碳化钨粉末晶粒度的评价方法,所述评价方法包括以下步骤:

9.(1)基于费氏粒度法和ebsd分析获得碳化钨粉末的晶粒度数据,计算有效晶粒度d

mgs

;

10.(2)结合碳化钨粉末的费氏粒度fsss与步骤(1)所得有效晶粒度d

mgs

,评价所述碳

化钨粉末的晶粒度。

11.其中,步骤(1)所述有效晶粒度式中,式中,且di是基于ebsd分析所得第i个有效统计晶粒的等效圆直径,n是有效统计晶粒的数量,c是修正系数。

12.本发明提出用于表征碳化钨粉末的有效晶粒度d

mgs

,相较于一般意义上的金属粉末平均晶粒度(计算方法详见《gb/t 36165-2018金属平均晶粒度的测定电子背散射衍射(ebsd)法》),本发明的主要区别在于利用ebsd分析所得晶粒度数据进行加权平均处理,并根据不同费氏粒度的碳化钨粉末样品进行系数修正,从而实现了对不同来源碳化钨粉末的微观组织性能差异进行准确表征与评价。

13.本发明中,所述费氏粒度法为本领域常规采用的粉末粒度测试方法(测试方法详见《gb/t 3249-2022金属及其化合物粉末费氏粒度的测定方法》),只要能够实现碳化钨粉末费氏粒度的准确测量即可,故在此不对费氏粒度法的具体步骤做特别限定。

14.本发明中,所述第i个有效统计晶粒的等积圆直径的计算方法参照《gb/t 36165-2018金属平均晶粒度的测定电子背散射衍射(ebsd)法》,具体计算公式为:其中,ai是第i个有效统计晶粒的扫描面积。

15.优选地,所述修正系数c的取值范围为0.88-0.98,例如可以是0.88、0.89、0.90、0.91、0.92、0.93、0.94、0.95、0.96、0.97或0.98,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.优选地,步骤(1)根据碳化钨粉末的费氏粒度fsss来确定修正系数c的取值,具体为:

17.当fsss∈[0.01μm,1.0μm)时,所述修正系数c=0.88。

[0018]

当fsss∈[1.0μm,3.0μm)时,所述修正系数c=0.92。

[0019]

当fsss∈[3.0μm,10.0μm)时,所述修正系数c=0.95。

[0020]

当fsss∈[10.0μm,25.0μm)时,所述修正系数c=0.98。

[0021]

优选地,步骤(1)所述ebsd分析包括依次进行的制样、装样、选择步长、选择视场、ebsd扫描与数据处理。

[0022]

优选地,所述制样包括依次进行的取样、混胶、定型、固化与抛光。

[0023]

优选地,所述混胶的质量比为m

样品

:m

胶水

=1:(2-4),例如可以是1:2、1:2.2、1:2.4、1:2.6、1:2.8、1:3、1:3.2、1:3.4、1:3.6、1:3.8或1:4,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0024]

本发明中,所述混胶采用的胶水可以是g2商用胶水,只要能够实现样品的定型即可,故在此不对胶水的具体种类做特别限定。

[0025]

优选地,所述定型的尺寸为(6-8)mm

×

(6-8)mm

×

(2-4)mm,例如可以是6mm

×

6mm

×

2mm、7mm

×

7mm

×

2mm、8mm

×

8mm

×

2mm、6mm

×

6mm

×

3mm、7mm

×

7mm

×

3mm、8mm

×

8mm

×

3mm、6mm

×

6mm

×

4mm、7mm

×

7mm

×

4mm或8mm

×

8mm

×

4mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0026]

优选地,所述固化的温度为100-140℃,例如可以是100℃、105℃、110℃、115℃、

120℃、125℃、130℃、135℃或140℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0027]

优选地,所述固化的时间为4-6min,例如可以是4min、4.2min、4.4min、4.6min、4.8min、5min、5.2min、5.4min、5.6min、5.8min或6min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0028]

优选地,所述抛光包括机械抛光和/或聚焦离子束刻蚀。

[0029]

本发明通过抛光去除了样品的表面应力,并提升了样品表面的平整度。

[0030]

本发明中,所述装样具体为将样品固定在倾斜70

°

的样品台上,保证试样稳定且导电良好,然后将样品台装入样品室内,选择合适的放大倍数,动态聚焦样品视场内上中下三个区域,使得各个点均能够清晰显示。

[0031]

优选地,所述选择步长具体为根据碳化钨粉末的费氏粒度fsss将测试步长调整为fsss的1/50-1/10,例如可以是1/50、1/40、1/30、1/20或1/10,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0032]

优选地,所述选择视场具体为选取至少2个视场对被测样品进行扫描,并根据碳化钨粉末的费氏粒度fsss确定样本数量。

[0033]

优选地,所述样本数量的确定标准为:

[0034]

当fsss∈[0.01μm,1.0μm)时,保证每个视场包含至少750个完整晶粒,且所有视场包含至少1500个完整晶粒,例如每个视场包含的完整晶粒数量可以是750个、760个、770个、780个、790个或800个,所有视场包含的完整晶粒数量可以是1500个、1520个、1540个、1560个、1580个或1600个,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0035]

当fsss∈[1.0μm,3.0μm)时,保证每个视场包含至少500个完整晶粒,且所有视场包含至少1000个完整晶粒,例如每个视场包含的完整晶粒数量可以是500个、510个、520个、530个、540个或550个,所有视场包含的完整晶粒数量可以是1000个、1020个、1040个、1060个、1080个或1100个,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0036]

当fsss∈[3.0μm,10.0μm)时,保证每个视场包含至少300个完整晶粒,且所有视场包含至少600个完整晶粒,例如每个视场包含的完整晶粒数量可以是300个、310个、320个、330个、340个或350个,所有视场包含的完整晶粒数量可以是600个、620个、640个、660个、680个或700个,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0037]

当fsss∈[10.0μm,25.0μm)时,保证每个视场包含至少250个完整晶粒,且所有视场包含至少500个完整晶粒,例如每个视场包含的完整晶粒数量可以是250个、260个、270个、280个、290个或300个,所有视场包含的完整晶粒数量可以是500个、520个、540个、560个、580个或600个,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0038]

优选地,所述数据处理包括依次进行的获取原始晶粒度数据、去除噪点与获取处理后晶粒度数据。

[0039]

本发明中,所述数据处理的详细步骤参考《gb/t 36165-2018金属平均晶粒度的测定电子背散射衍射(ebsd)法》,故在此不做赘述。

[0040]

优选地,步骤(2)所述碳化钨粉末的晶粒度评价标准为:

[0041]

当fsss∈[0.01μm,1.0μm)时,若d

mgs

∈[0.8

×

fsss,+∞),则所述碳化钨粉末符合优质晶粒度标准;反之,则不符合。

[0042]

当fsss∈[1.0μm,3.0μm)时,若d

mgs

∈[0.78

×

fsss,+∞),则所述碳化钨粉末符合优质晶粒度标准;反之,则不符合。

[0043]

当fsss∈[3.0μm,10.0μm)时,若d

mgs

∈[0.75

×

fsss,+∞),则所述碳化钨粉末符合优质晶粒度标准;反之,则不符合。

[0044]

当fsss∈[10.0μm,25.0μm)时,若d

mgs

∈[0.72

×

fsss,+∞),则所述碳化钨粉末符合优质晶粒度标准;反之,则不符合。

[0045]

作为本发明优选的技术方案,所述评价方法包括以下步骤:

[0046]

(1)基于费氏粒度法和ebsd分析获得碳化钨粉末的晶粒度数据,计算有效晶粒度式中,且di是基于ebsd分析所得第i个有效统计晶粒的等积圆直径,n是有效统计晶粒的数量,c是修正系数。

[0047]

根据碳化钨粉末的费氏粒度fsss来确定修正系数c的取值,具体为:

[0048]

当fsss∈[0.01μm,1.0μm)时,所述修正系数c=0.88。

[0049]

当fsss∈[1.0μm,3.0μm)时,所述修正系数c=0.92。

[0050]

当fsss∈[3.0μm,10.0μm)时,所述修正系数c=0.95。

[0051]

当fsss∈[10.0μm,25.0μm)时,所述修正系数c=0.98。

[0052]

所述ebsd分析包括依次进行的制样、装样、选择步长、选择视场、ebsd扫描与数据处理。

[0053]

(2)结合碳化钨粉末的费氏粒度fsss与步骤(1)所得有效晶粒度d

mgs

,评价所述碳化钨粉末的晶粒度,且评价标准为:

[0054]

当fsss∈[0.01μm,1.0μm)时,若d

mgs

∈[0.8

×

fsss,+∞),则所述碳化钨粉末符合优质晶粒度标准;反之,则不符合。

[0055]

当fsss∈[1.0μm,3.0μm)时,若d

mgs

∈[0.78

×

fsss,+∞),则所述碳化钨粉末符合优质晶粒度标准;反之,则不符合。

[0056]

当fsss∈[3.0μm,10.0μm)时,若d

mgs

∈[0.75

×

fsss,+∞),则所述碳化钨粉末符合优质晶粒度标准;反之,则不符合。

[0057]

当fsss∈[10.0μm,25.0μm)时,若d

mgs

∈[0.72

×

fsss,+∞),则所述碳化钨粉末符合优质晶粒度标准;反之,则不符合。

[0058]

第二方面,本发明提供一种根据第一方面所述评价方法得到的符合优质晶粒度标准的碳化钨粉末。

[0059]

相对于现有技术,本发明具有以下有益效果:

[0060]

本发明提出用于表征碳化钨粉末的有效晶粒度d

mgs

,相较于一般意义上的金属粉末平均晶粒度,本发明的主要区别在于利用ebsd分析所得晶粒度数据进行加权平均处理,并根据不同费氏粒度的碳化钨粉末样品进行系数修正,从而实现了对不同来源碳化钨粉末的微观组织性能差异进行准确表征与评价。

附图说明

[0061]

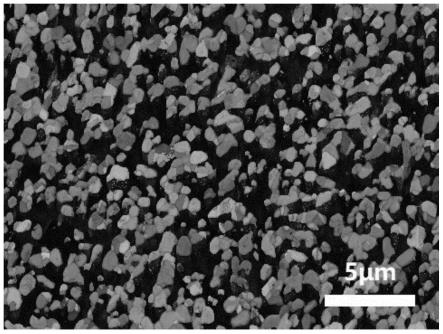

图1是实施例1提供的ebsd扫描图像;

[0062]

图2是实施例2提供的ebsd扫描图像;

[0063]

图3是实施例3提供的ebsd扫描图像;

[0064]

图4是实施例4提供的ebsd扫描图像。

具体实施方式

[0065]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0066]

实施例1

[0067]

本实施例提供一种碳化钨粉末晶粒度的评价方法及碳化钨粉末,所述评价方法包括以下步骤:

[0068]

(1)采用费氏粒度法测量碳化钨粉末的费氏粒度fsss=0.8μm,且所述费氏粒度法具体参考《gb/t 3249-2022金属及其化合物粉末费氏粒度的测定方法》;

[0069]

(2)ebsd分析,具体为:

[0070]

(2.1)制样,包括依次进行的取样、混胶、定型、固化与抛光;其中,所述混胶的质量比为m

样品

:m

胶水

=1:3,且所用胶水为g2商用胶水;所述定型的尺寸为7mm

×

7mm

×

3mm;所述固化的温度为120℃,时间为5min;所述抛光包括依次进行的低速机械抛光和聚焦离子束刻蚀,以去除样品的表面应力,并提升样品表面的平整度;

[0071]

(2.2)装样,具体为将样品固定在倾斜70

°

的样品台上,保证试样稳定且导电良好,然后将样品台装入样品室内,选择合适的放大倍数,动态聚焦样品视场内上中下三个区域,使得各个点均能够清晰显示;

[0072]

(2.3)选择步长,具体为根据碳化钨粉末的费氏粒度fsss将测试步长调整为fsss的1/16,即为0.05μm;

[0073]

(2.4)选择视场,具体为选取2个视场对被测样品进行扫描,并根据碳化钨粉末的费氏粒度fsss确定样本数量;由于fsss=0.8μm∈[0.01μm,1.0μm),故保证每个视场包含至少750个完整晶粒,且所有视场包含至少1500个完整晶粒;

[0074]

(2.5)调整扫描电镜和ebsd的测试条件,进行ebsd扫描,获得高质量扫描图像见图1;

[0075]

(2.6)数据处理,包括依次进行的获取原始晶粒度数据、去除噪点与获取处理后晶粒度数据;

[0076]

(2.7)基于步骤(2.6)所得碳化钨粉末的晶粒度数据,计算有效晶粒度其中,其中,且di是基于ebsd分析所得第i个有效统计晶粒的等积圆直径,本实施例中的完整晶粒数量为2174个;

[0077]

(3)由于fsss=0.8μm∈[0.01μm,1.0μm),且d

mgs

=0.655μm∈[0.8

×

fsss,+∞)=[0.64μm,+∞),则所述碳化钨粉末符合优质晶粒度标准。

[0078]

实施例2

[0079]

本实施例提供一种碳化钨粉末晶粒度的评价方法及碳化钨粉末,所述评价方法包括以下步骤:

[0080]

(1)采用费氏粒度法测量碳化钨粉末的费氏粒度fsss=1.5μm,且所述费氏粒度法具体参考《gb/t 3249-2022金属及其化合物粉末费氏粒度的测定方法》;

[0081]

(2)ebsd分析,具体为:

[0082]

(2.1)制样,包括依次进行的取样、混胶、定型、固化与抛光;其中,所述混胶的质量比为m

样品

:m

胶水

=1:2,且所用胶水为g2商用胶水;所述定型的尺寸为6mm

×

6mm

×

2mm;所述固化的温度为100℃,时间为6min;所述抛光包括依次进行的低速机械抛光和聚焦离子束刻蚀,以去除样品的表面应力,并提升样品表面的平整度;

[0083]

(2.2)装样,具体为将样品固定在倾斜70

°

的样品台上,保证试样稳定且导电良好,然后将样品台装入样品室内,选择合适的放大倍数,动态聚焦样品视场内上中下三个区域,使得各个点均能够清晰显示;

[0084]

(2.3)选择步长,具体为根据碳化钨粉末的费氏粒度fsss将测试步长调整为fsss的1/10,即为0.15μm;

[0085]

(2.4)选择视场,具体为选取2个视场对被测样品进行扫描,并根据碳化钨粉末的费氏粒度fsss确定样本数量;由于fsss=1.5μm∈[1.0μm,3.0μm),故保证每个视场包含至少500个完整晶粒,且所有视场包含至少1000个完整晶粒;

[0086]

(2.5)调整扫描电镜和ebsd的测试条件,进行ebsd扫描,获得高质量扫描图像见图2;

[0087]

(2.6)数据处理,包括依次进行的获取原始晶粒度数据、去除噪点与获取处理后晶粒度数据;

[0088]

(2.7)基于步骤(2.6)所得碳化钨粉末的晶粒度数据,计算有效晶粒度其中,其中,且di是基于ebsd分析所得第i个有效统计晶粒的等积圆直径,本实施例中的完整晶粒数量为1735个;

[0089]

(3)由于fsss=1.5μm∈[1.0μm,3.0μm),且d

mgs

=1.217μm∈[0.78

×

fsss,+∞)=[1.17μm,+∞),则所述碳化钨粉末符合优质晶粒度标准。

[0090]

实施例3

[0091]

本实施例提供一种碳化钨粉末晶粒度的评价方法及碳化钨粉末,所述评价方法包括以下步骤:

[0092]

(1)采用费氏粒度法测量碳化钨粉末的费氏粒度fsss=6.0μm,且所述费氏粒度法具体参考《gb/t 3249-2022金属及其化合物粉末费氏粒度的测定方法》;

[0093]

(2)ebsd分析,具体为:

[0094]

(2.1)制样,包括依次进行的取样、混胶、定型、固化与抛光;其中,所述混胶的质量比为m

样品

:m

胶水

=1:4,且所用胶水为g2商用胶水;所述定型的尺寸为8mm

×

8mm

×

4mm;所述固化的温度为140℃,时间为4min;所述抛光包括依次进行的低速机械抛光和聚焦离子束刻蚀,以去除样品的表面应力,并提升样品表面的平整度;

[0095]

(2.2)装样,具体为将样品固定在倾斜70

°

的样品台上,保证试样稳定且导电良好,

然后将样品台装入样品室内,选择合适的放大倍数,动态聚焦样品视场内上中下三个区域,使得各个点均能够清晰显示;

[0096]

(2.3)选择步长,具体为根据碳化钨粉末的费氏粒度fsss将测试步长调整为fsss的1/30,即为0.2μm;

[0097]

(2.4)选择视场,具体为选取2个视场对被测样品进行扫描,并根据碳化钨粉末的费氏粒度fsss确定样本数量;由于fsss=6.0μm∈[3.0μm,10.0μm),故保证每个视场包含至少300个完整晶粒,且所有视场包含至少600个完整晶粒;

[0098]

(2.5)调整扫描电镜和ebsd的测试条件,进行ebsd扫描,获得高质量扫描图像见图3;

[0099]

(2.6)数据处理,包括依次进行的获取原始晶粒度数据、去除噪点与获取处理后晶粒度数据;

[0100]

(2.7)基于步骤(2.6)所得碳化钨粉末的晶粒度数据,计算有效晶粒度其中,其中,且di是基于ebsd分析所得第i个有效统计晶粒的等积圆直径,本实施例中的完整晶粒数量为1236个;

[0101]

(3)由于fsss=6.0μm∈[3.0μm,10.0μm),且d

mgs

=4.683μm∈[0.75

×

fsss,+∞)=[4.5μm,+∞),则所述碳化钨粉末符合优质晶粒度标准。

[0102]

实施例4

[0103]

本实施例提供一种碳化钨粉末晶粒度的评价方法及碳化钨粉末,所述评价方法包括以下步骤:

[0104]

(1)采用费氏粒度法测量碳化钨粉末的费氏粒度fsss=20.0μm,且所述费氏粒度法具体参考《gb/t 3249-2022金属及其化合物粉末费氏粒度的测定方法》;

[0105]

(2)ebsd分析,具体为:

[0106]

(2.1)制样,包括依次进行的取样、混胶、定型、固化与抛光;其中,所述混胶的质量比为m

样品

:m

胶水

=1:3,且所用胶水为g2商用胶水;所述定型的尺寸为7mm

×

7mm

×

3mm;所述固化的温度为120℃,时间为5min;所述抛光包括依次进行的低速机械抛光和聚焦离子束刻蚀,以去除样品的表面应力,并提升样品表面的平整度;

[0107]

(2.2)装样,具体为将样品固定在倾斜70

°

的样品台上,保证试样稳定且导电良好,然后将样品台装入样品室内,选择合适的放大倍数,动态聚焦样品视场内上中下三个区域,使得各个点均能够清晰显示;

[0108]

(2.3)选择步长,具体为根据碳化钨粉末的费氏粒度fsss将测试步长调整为fsss的1/40,即为0.5μm;

[0109]

(2.4)选择视场,具体为选取2个视场对被测样品进行扫描,并根据碳化钨粉末的费氏粒度fsss确定样本数量;由于fsss=20.0μm∈[10.0μm,25.0μm),故保证每个视场包含至少250个完整晶粒,且所有视场包含至少500个完整晶粒;

[0110]

(2.5)调整扫描电镜和ebsd的测试条件,进行ebsd扫描,获得高质量扫描图像见图4;

[0111]

(2.6)数据处理,包括依次进行的获取原始晶粒度数据、去除噪点与获取处理后晶

粒度数据;

[0112]

(2.7)基于步骤(2.6)所得碳化钨粉末的晶粒度数据,计算有效晶粒度其中,其中,且di是基于ebsd分析所得第i个有效统计晶粒的等积圆直径,本实施例中的完整晶粒数量为915个;

[0113]

(3)由于fsss=20.0μm∈[10.0μm,25.0μm),且d

mgs

=15.509μm∈[0.72

×

fsss,+∞)=[14.4μm,+∞),则所述碳化钨粉末符合优质晶粒度标准。

[0114]

对比例1

[0115]

本对比例提供一种碳化钨粉末,采用费氏粒度法测量所述碳化钨粉末的费氏粒度fsss=0.8μm,并经过如实施例1所述的ebsd分析得出:d

mgs

=则所述碳化钨粉末并不符合优质晶粒度标准。

[0116]

对比例2

[0117]

本对比例提供一种碳化钨粉末,采用费氏粒度法测量所述碳化钨粉末的费氏粒度fsss=1.5μm,并经过如实施例2所述的ebsd分析得出:d

mgs

=则所述碳化钨粉末并不符合优质晶粒度标准。

[0118]

对比例3

[0119]

本对比例提供一种碳化钨粉末,采用费氏粒度法测量所述碳化钨粉末的费氏粒度fsss=6.0μm,并经过如实施例3所述的ebsd分析得出:d

mgs

=则所述碳化钨粉末并不符合优质晶粒度标准。

[0120]

对比例4

[0121]

本对比例提供一种碳化钨粉末,采用费氏粒度法测量所述碳化钨粉末的费氏粒度fsss=20μm,并经过如实施例4所述的ebsd分析得出:d

mgs

=则所述碳化钨粉末并不符合优质晶粒度标准。

[0122]

利用实施例1-4与对比例1-4所述碳化钨粉末在相同工艺下制备得到碳化钨基硬质合金,且具体制备工艺包括以下步骤:

[0123]

(1)制料:采用球磨方式进行混料制料,具体制料工艺如下表1所示。

[0124]

表1

[0125]

[0126][0127]

(2)压制:采用压制工艺如下表2所示。

[0128]

表2

[0129]

压制参数尺寸规格(mm)压制压力(n/mm2)收缩系数参数数值25

×5×

52

×

1041.24

[0130]

(3)烧结:采用烧结工艺如下表3所示。

[0131]

表3

[0132]

工序步骤温度区间(℃)区间时间(min)125~1000810210003031000~1500150415003051500~25240

[0133]

利用实施例1-4与对比例1-4所述碳化钨粉末制备得到的碳化钨基硬质合金性能参数见下表4。

[0134]

表4

[0135][0136][0137]

由表4可知:在采用相同的制料、压制及烧结工艺的条件下,并由实施例1-4所得硬质合金在硬度与密度和对比例1-4所得硬质合金相当的前提下,抗弯强度普遍前者高于后者,且提高幅度约为10%,说明具有更高的有效晶粒度数值,且在优质晶粒度标准范围之内的硬质合金粉末,可生产具有更高韧性与综合性能的硬质合金基体。

[0138]

由此可见,本发明提出用于表征碳化钨粉末的有效晶粒度d

mgs

,相较于一般意义上的金属粉末平均晶粒度,本发明的主要区别在于利用ebsd分析所得晶粒度数据进行加权平均处理,并根据不同费氏粒度的碳化钨粉末样品进行系数修正,从而实现了对不同来源碳化钨粉末的微观组织性能差异进行准确表征与评价。

[0139]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1