一种螺栓杆身应力检测方法

1.本发明属于应力检测领域,具体是一种螺栓杆身应力检测方法。

背景技术:

2.螺栓连接是常见的机械连接方式,在工作过程中,由于螺栓松动或者螺栓内部应力过大,常常会造成螺栓或被连接件破坏,因此需要对螺栓杆身应力进行检测。但实际工程中螺栓杆身常常置于被连接件体内,因此不宜在杆身表面贴应变计进行直接的应力测量。

3.目前螺栓杆身应力检测方法主要分为直接检测和间接检测。直接检测是在杆身钻孔、铣槽、再埋入应变计,通过应变计进行应力的直接测量。这类方法虽然能直接测试杆身的应力,但必须将被测螺栓破坏,且由于操作空间狭小,应变计埋入比较困难。间接检测方法主要包括超声波检测法、x射线检测法以及磁性法等,目前较为流行的是超声波检测法,此方法也有一定的局限性,例如接收声波容易受到干扰从而影响精确度、超声波换能器与螺栓端面间必须保证不存在空气以及应用条件受限等。x射线法是利用射线入射到物质时的衍射现象,根据材料晶面间距的变化来确定应变,但其设备复杂且对测试表面要求高。磁性法对材料属性非常敏感,且只能测量磁性材料。从上述现状可以看出,急需提出一种能够方便、准确、且不破坏被测件的螺栓杆身应力检测方法。

技术实现要素:

4.为解决现有技术中存在的问题,本发明的目的在于提供一种螺栓杆身应力检测方法,本发明通过测量螺母表面应力来间接测量螺栓杆身应力的方法,该方法不需要破坏被测螺栓,且应变片粘贴方便,无需螺栓杆身外露。

5.本发明技术方案如下:

6.一种螺栓杆身应力检测方法,包括以下步骤:

7.测量与螺栓配合连接的螺母表面的应力;

8.根据螺栓杆身应力与螺母表面应力的应力关系以及所述螺母表面的应力以计算得到螺栓杆身应力。

9.优选的,所述螺栓杆身应力与螺母表面应力的应力关系如下:

10.σ1=kσ211.其中,σ1是螺栓杆身应力,σ2是螺母表面应力,k是不同载荷条件下螺栓杆身应力与螺母表面应力的比值。

12.优选的,通过实验对与被测对象同规格的螺栓、螺母进行加载,在不同载荷条件下测量螺栓杆身轴向应力与螺母表面轴向应力,获得不同载荷条件下螺栓杆身应力与螺母表面应力关系的标定曲线,根据所述标定曲线,获得任意时刻螺栓杆身应力与螺母表面应力的应力关系。

13.优选的,所述的螺栓杆身应力与螺母表面应力关系标定曲线的获得过程包括如下步骤:

14.步骤s1:将螺栓杆身中部光滑处和螺母侧面选择为测量区域并进行清洁,对清洁后的测量区域划上定位基准线,其中,螺栓杆身测量区域的定位基准线位于杆身表面且与螺栓轴向平行,螺母表面测量区域的定位基准线位于螺母侧面中线且与螺栓轴向平行;

15.步骤s2:将螺栓固定装置安装在疲劳机后,将螺栓套入螺栓固定装置,螺栓杆身部分暴露在外;

16.步骤s3:在螺栓杆身和螺母测量区域沿轴向粘贴应变片,使应变片敏感栅朝向与定位基准线对齐,将应变片与应变测试仪连接;

17.步骤s4:施加预紧力将螺母旋入螺栓,预紧后记录测量区域的轴向应力,启动疲劳机,记录此预紧力下不同拉伸、扭转工作载荷作用时螺栓杆身和螺母表面轴向应力;

18.步骤s5:绘制螺栓杆身应力与螺母表面应力关系的标定曲线;

19.步骤s6:重复步骤s1-步骤s5,获得与被测螺栓同规格的螺栓在不同预紧力、以及载荷条件下的螺栓杆身应力与螺母表面应力关系标定曲线。

20.优选的,根据标定曲线,获得任意时刻螺栓杆身应力与螺母表面应力的应力关系的过程包括:

21.将螺栓杆身应力与螺母表面应力关系标定曲线进行线性拟合,通过拟合式获得不同条件下螺栓杆身应力与螺母表面应力的比值。

22.优选的,螺栓杆身应力与螺母表面应力的比值在静变形或振动状态下变化范围在

±

4.9%内。

23.优选的,测量与螺栓配合连接的螺母表面的应力时,使待测机器处于停机状态,将被测螺母取下,清洁被测表面,之后在被测表面粘贴应变片;

24.在预紧力条件下,根据螺栓杆身应力与螺母表面应力的应力关系以及螺母表面的应力,获得在预紧力状态下螺栓杆身应力;

25.启动机器,机器在工作状态下,根据螺栓杆身应力与螺母表面应力的应力关系以及螺母表面的应力,获得工作状态下螺栓杆身应力。

26.与现有技术相比,本发明具有如下有益效果:

27.本发明螺栓杆身应力检测方法与现有流行技术相比,通过测量螺母表面应力获得螺栓杆身应力,此方法设备便宜,操作方便可行,对比超声波等无损检测方法,操作更加简便,应用场所广泛,且更加经济;对比在螺栓杆身钻孔、在孔内粘贴应变片测量应力等有损检测方法,不会对试件产生破坏,不会改变试件中应力分布状态。综合分析,此测量方法能满足一般工业现场的应力测试需求,解决杆身不外露的螺栓杆身应力测量的问题。

附图说明

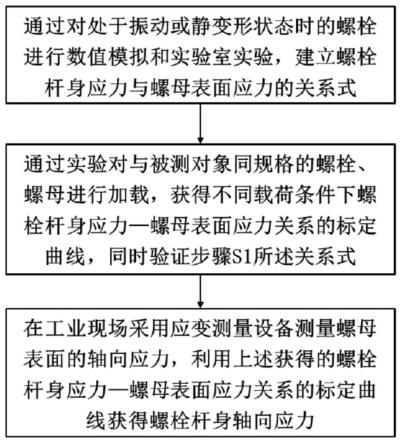

28.图1是本发明螺栓杆身应力检测方法的流程图;

29.图2是本发明实施例中螺栓杆身应力与螺母表面应力关系曲线实验测量示意图;

30.图3是本发明实施例中某振动状态下螺栓杆身应力与螺母表面应力关系曲线;

31.图4是本发明实施例中螺栓杆身应力工业现场检测示意图;

32.图5是本发明实施例中螺栓固定装置;

33.图6是本发明实施例中某静变形状态下螺栓杆身与螺母表面应力分布图。

具体实施方式

34.下面结合附图和实施例来对本发明做进一步的说明。

35.实施例1

36.本实例提供一种螺栓杆身应力的检测方法,如流程图1,主要步骤包括:

37.步骤s1:通过对处于振动或静变形状态时的螺栓进行数值模拟和实验室实验,建立螺栓杆身应力与螺母(与所述螺栓配合连接)表面应力的关系式;

38.步骤s2:通过实验对与被测对象同规格的螺栓、螺母进行加载,在不同载荷条件下采用应变测量设备测量螺栓杆身轴向应力与螺母表面轴向应力,获得不同载荷条件下螺栓杆身应力与螺母表面应力关系的标定曲线;

39.步骤s3:在工业现场采用应变测量设备测量螺母表面的轴向应力,利用上述获得的螺栓杆身应力与螺母表面应力关系的标定曲线获得螺栓杆身轴向应力。

40.具体而言:

41.步骤一:通过有限元模拟和实验室实验,得到螺栓杆身应力与螺母表面应力存在拟合度很高的线性比值关系,在此基础之上建立了螺栓杆身应力与螺母表面应力的关系式,如下:

42.σ1=kσ243.其中,σ1是螺栓杆身应力,σ2是螺母表面应力,k是不同载荷条件下螺栓杆身应力与螺母表面应力的比值。

44.k主要与螺栓的规格、材料、预紧力以及载荷大小有关,因此在现场测试前需要确定螺栓的材料、规格以及所受预紧力。

45.步骤二:得到螺栓杆身应力与螺母表面应力关系式,在步骤一获得的螺栓基本信息基础上展开如图2所示的标定实验。

46.标定实验材料准备:与现场同规格的螺栓和螺母、如图5所示的螺栓固定装置、疲劳试验机、应变片、应变检测仪器、砂纸、点焊枪。

47.标定实验开展,包括以下步骤:

48.a、调整疲劳试验机的两个夹具至合适位置后固定;

49.b、将螺栓固定装置安装到疲劳试验机中,具体方式是通过旋拧的方式将夹具扩展,而后将螺栓固定装置两端的圆柱部分插入夹具后,通过旋拧的方式将夹具收缩完成螺栓固定装置的安装。

50.c、通过螺栓固定装置中的圆孔将螺栓套入螺栓固定装置。

51.d、确定螺栓杆身处应变片的粘贴位置,具体粘贴位置如图2所示,将测量位置选择杆身远离螺纹处以及螺栓头部的中间位置,一般为杆身中部光滑处即可,。

52.e、确定螺母表面处应变片的粘贴位置,具体粘贴位置如图2所示,将测量位置选择螺母侧面中线,且应变片下端与螺母下沿重合,粘贴方向与螺栓轴向平行。

53.f、在螺栓杆身测量处和螺母表面测量处粘贴应变片,首先通过砂纸简单打磨测量区域,去除油漆、锈斑以及氧化层等污染物,使测量区域表面光滑有光泽;之后通过钢尺以及小划针划出粘贴位置的定位基准线,具体的,螺栓杆身测量区域的定位基准线位于杆身表面且与螺栓轴向平行,螺母表面测量区域的定位基准线位于螺母侧面中线且与螺栓轴向平行;再在定位区域正确粘贴应变片,并且检查应变片是否出现气泡、歪曲、破损等现象。

54.g、连接应变片与应变检测仪,应变仪同时与计算机完成连接。

55.h、控制螺栓预紧力,开启应变仪的采样功能,通过扳手将螺母拧入螺栓,在旋拧的过程中同时观察计算机中螺栓杆身处的轴向应变,结合胡克定律获得此时螺栓所受预紧力以及螺母表面应力的大小,进而控制旋拧力矩完成对预紧力的控制。

56.i、打开疲劳试验机,施加工作载荷。

57.j、记录螺栓杆身和螺母表面的轴向应力,图6为此案例某一载荷条件下螺栓与螺母的轴向应力云图。

58.k、通过实时变化的两处应力值绘制螺栓杆身应力与螺母表面应力关系标定曲线,通过线性拟合的方式确定不同条件下的k值,完成标定实验。有限元模拟结果表明,对于某种规格的螺栓、螺母,在不同预紧力、载荷条件下,由于螺栓、螺母都工作在弹性范围内,因此k值在静变形或振动状态下变化范围都在

±

4.9%内。

59.根据螺栓杆身应力与螺母表面应力的关系式进行现场螺栓杆身应力的检测。检测原理如图4所示,具体的检测步骤为:待测机器处于停机状态,将被测螺母取下,清洁被测表面;在被测表面粘贴应变片,应变检测仪测得预紧力状态下螺母表面应力值;在仅受预紧力条件下,根据前述已获得的k值,获得螺栓杆身应力;启动机器,测得机器在工作状态下螺母表面应力值,根据前述已获得的k值,获得工作状态下螺栓杆身应力。

60.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1