一种消除提离效应的脉冲涡流探头及检测方法

1.本发明涉及电磁无损检测技术领域,具体涉及一种消除提离效应的脉冲涡流探头及检测方法。

背景技术:

2.金属构件广泛应用于石化、电力等行业,在使用过程中,由于环境、载荷和材料的相互作用,可能会产生腐蚀或裂纹等缺陷,影响其安全运行,因此需对金属构件进行定期检测。脉冲涡流检测技术以其速度快、安全性好、成本低等优点近年来广泛应用于金属构件检测。

3.脉冲涡流检测技术采用脉冲电流作为激励信号,当激励电流从高(低)电平跳变到零时,在空间中感应出磁场,该磁场包括激励电流跳变产生的一次磁场和构件中感应涡流产生的二次磁场。其中,后者与构件缺陷等有关,用磁敏感元件(如线圈)对其测量并分析可获取构件的缺陷信息。根据脉冲涡流检测原理,任何影响感应涡流的因素都会影响检测结果。由于线圈和被测体间的互感系数随探头线圈到被测体表面的提离的增大而迅速减小,被测体中的涡流密度也随提离的微小变化而发生显著变化(这种效应称为提离效应),因此,脉冲涡流检测信号容易受到提离效应影响。并且,提离效应对信号的影响常与缺陷信号混叠在一起,且很容易淹没缺陷信号,从而降低检测精度,不利于现场检测。因此迫切需要研究消除提离效应的方法和探头。

4.对脉冲涡流探头进行设计优化和寻找信号特征量是主要方法。当前常用差分探头配合特征量-提离交叉点来减小提离效应,其中,差分探头的典型结构如图5所示。典型脉冲涡流差分探头通常由激励线圈1、第一接收线圈2和第二接收线圈3组成,且激励线圈1与第一接收线圈2之间的间距等于激励线圈1与第二接收线圈3之间的间距。上述探头的输出为第一接收线圈2和第二接收线圈3的差分信号,则当第一接收线圈2位于试件的无缺陷区域,第二接收线圈3位于试件的缺陷位置4时,其输出结果为缺陷信号。图6为探头提离为2 mm 、4 mm和6 mm时,第一接收线圈2与第二接收线圈3的差分信号。由图可知,上述差分探头并不能直接消除提离效应的影响,但不同提离下的差分信号相交于一点,即提离交叉点,该点与探头提离无关。基于此,采用差分探头配合提离交叉点可减小提离效应影响。然而,要获得提离交叉点,需要得到探头在2个或多个提离下的差分信号,即需要在不同的提离下对同一位置进行反复测量,这会降低检测效率,因此上述探头及特征量在现场使用不方便。

技术实现要素:

5.1.所要解决的技术问题:针对上述技术问题,本发明提供了一种消除提离效应的脉冲涡流探头及检测方法。

6.2.技术方案:一种消除提离效应的脉冲涡流探头,包括壳体,壳体内设有激励线圈、第一接收线

圈和第二接收线圈;激励线圈和第一接收线圈的线圈间距为定值;激励线圈和第二接收线圈的线圈间距可进行调节,第一接收线圈和第二接收线圈与激励线圈的间距不同,可获取不同空间位置的瞬变磁场;激励线圈连接激励电路,第一接收线圈和第二接收线圈连接信号调理电路;激励电路产生一定占空比的方波电流作用于激励线圈,当方波电流处于上升沿或下降沿时,电流的变化使激励线圈产生变化的磁场,变化的磁场作用到被检测的导体试件使其感应出涡流,导体试件中涡流的扩散进一步在空间产生瞬变磁场,即二次磁场;利用第一接收线圈和第二接收线圈分别获取不同空间位置的二次磁场,将其转换为电压信号,并通过信号调理电路的放大滤波处理后,转化为数字信号输入计算机。

7.进一步地,壳体由底座和端盖组成;底座内设有第一卡槽、第二卡槽和第一滑动槽;激励线圈、第一接收线圈和第二接收线圈分别绕制在第一线圈骨架、第二线圈骨架和第三线圈骨架上;第一线圈骨架卡接在第一卡槽内;第二线圈骨架卡接在第二卡槽内;第三线圈骨架卡接在探头架内;探头架位于第一滑动槽内且通过螺栓固定在两个凸台上;两个凸台位于第一滑动槽的两侧;两个凸台上均设有限位块;两个限位块之间形成导向槽;探头架滑动连接在导向槽内;凸台上设有螺纹孔,探头架上设有腰型孔,螺栓穿过探头架的腰型孔后螺纹连接在螺纹孔内。

8.端盖上设有两个插孔,两个插孔内分别安装有第一航插和第二航插,激励线圈通过第一航插连接激励电路;第一接收线圈和第二接收线圈通过第二航插连接信号调理电路。

9.进一步地,第一线圈骨架、第二线圈骨架和第三线圈骨架均由绕线杆、上盘体和下盘体组成;第一线圈骨架、第二线圈骨架的上盘体和下盘体上设有卡扣。

10.进一步地,端盖上设有第三卡槽、第四卡槽和第二滑动槽;第一线圈骨架卡接在第三卡槽内;第二线圈骨架卡接在第四卡槽内;第三线圈骨架的上端位于第二滑动槽内。

11.一种消除提离效应的脉冲涡流检测方法,包括以下步骤:步骤1:将第一接收线圈和第二接收线圈放在被检测的导体试件的无缺陷区域,获取无缺陷区域的感应电压信号,即参考信号;步骤2:将第一接收线圈和第二接收线圈放在被检测的导体试件的待检测区域,获取待检测区域的感应电压信号,即检测信号;步骤3:将检测信号与参考信号差分,得到差分信号;对差分信号进行微分,获取第一接收线圈和第二接收线圈的微分检测信号;绘制第一接收线圈和第二接收线圈的微分检测信号随时间变化的信号曲线波形图;第一接收线圈和第二接收线圈的微分检测信号随时间变化的信号曲线相交于一点,即微分信号交叉点;步骤4:微分信号交叉点对应的横坐标为微分信号交叉点时间,微分信号交叉点时间和导体试件的厚度成正比,厚度越薄表示缺陷越严重;且微分信号交叉点与提离无关,不受提离效应影响;通过微分信号交叉点时间大小可以直接反应缺陷情况。

12.3.有益效果:本发明提出了一种消除提离效应的脉冲涡流探头及检测方法,可以获取与提离无关的特征量-微分信号交叉点,且仅需一次检测就可获取此特征量,克服了提离效应对缺陷定量分析的影响,提高了脉冲涡流的检测精度。

附图说明

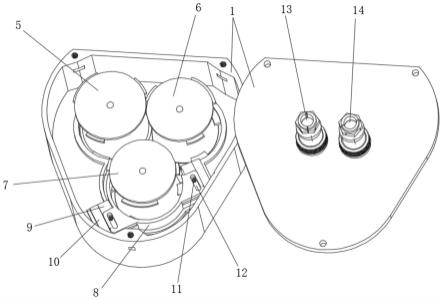

13.图1为本发明实施例1的探头正面结构示意图;图2为本发明实施例1的底座和探头架的连接结构示意图;图3为本发明实施例1的探头背面结构示意图;图4为本发明实施例1第一线圈骨架、第二线圈骨架和第三线圈骨架的结构示意图;图5为背景技术中典型脉冲涡流差分探头结构示意图;图6为背景技术中不同提离下脉冲涡流差分信号波形图;图7为本发明实施例2的阶梯板试件结构图;图8为本发明实施例2的探头检测铝材质阶梯板试件时的信号曲线波形图;图9为本发明实施例2的探头检测碳钢材质阶梯板试件时的信号曲线波形图;图10为本发明实施例2的微分信号交叉点时间与提离的关系图;图11为本发明实施例2的微分信号交叉点时间与厚度的关系图。

具体实施方式

14.下面结合附图对本发明进行具体的说明。

15.实施例1如附图1-4所示,一种消除提离效应的脉冲涡流探头,包括壳体1,壳体1内设有激励线圈、第一接收线圈和第二接收线圈;激励线圈和第一接收线圈的线圈间距为定值;激励线圈和第二接收线圈的线圈间距可进行调节,第一接收线圈和第二接收线圈与激励线圈的间距不同,可获取不同空间位置的瞬变磁场;激励线圈连接激励电路,第一接收线圈和第二接收线圈连接信号调理电路;激励电路产生一定占空比的方波电流作用于激励线圈,当方波电流处于上升沿或下降沿时,电流的变化使激励线圈产生变化的磁场,变化的磁场作用到被检测的导体试件使其感应出涡流,导体试件中涡流的扩散进一步在空间产生瞬变磁场,即二次磁场;利用第一接收线圈和第二接收线圈分别获取不同空间位置的二次磁场,将其转换为电压信号,并通过信号调理电路的放大滤波处理后,转化为数字信号输入计算机。

16.壳体1由底座和端盖组成;底座内设有第一卡槽2、第二卡槽3和第一滑动槽4;激励线圈、第一接收线圈和第二接收线圈分别绕制在第一线圈骨架5、第二线圈骨架6和第三线圈骨架7上;第一线圈骨架5卡接在第一卡槽2内;第二线圈骨架6卡接在第二卡槽3内;第三线圈骨架7卡接在探头架8内;探头架8位于第一滑动槽4内且通过螺栓固定在两个凸台9上;两个凸台9位于第一滑动槽4的两侧;两个凸台9上均设有限位块10;两个限位块10之间形成导向槽;探头架8滑动连接在导向槽内;凸台9上设有螺纹孔11,探头架8上设有腰型孔12,螺栓穿过探头架8的腰型孔12后螺纹连接在螺纹孔11内。

17.端盖上设有两个插孔,两个插孔内分别安装有第一航插13和第二航插14,激励线圈通过第一航插13连接激励电路;第一接收线圈和第二接收线圈通过第二航插14连接信号调理电路。

18.第一线圈骨架5、第二线圈骨架6和第三线圈骨架7均由绕线杆15、上盘体16和下盘体17组成;第一线圈骨架5、第二线圈骨架6的上盘体16和下盘体17上设有卡扣18。

19.端盖上设有第三卡槽19、第四卡槽20和第二滑动槽21;第一线圈骨架5卡接在第三

卡槽内19;第二线圈骨架6卡接在第四卡槽20内;第三线圈骨架7的上端位于第二滑动槽内21。

20.本实施例的脉冲涡流探头在使用时,选定被检测的导体试件的某一区域作为无缺陷区域,选定被检测的导体试件的某一区域作为待检测区域,探头整体(包括第一接收线圈和第二接收线圈)放在无缺陷区域,获取无缺陷试件的感应电压信号,即参考信号;再移动探头,将其放在被检测的导体试件的待检测区域,获取待检测区域的感应电压信号,即检测信号;将检测信号与参考信号差分,得到差分信号;对差分信号进行微分,可获取第一接收线圈和第二接收线圈的微分检测信号;绘制第一接收线圈和第二接收线圈的微分检测信号随时间变化的信号曲线波形图;两个微分检测信号随时间变化的信号曲线相交于一点,即微分信号交叉点;微分信号交叉点对应的横坐标为微分信号交叉点时间,微分信号交叉点时间和导体试件的厚度成正比,厚度越薄表示缺陷越严重;且微分信号交叉点与提离无关,不受提离效应影响;通过微分信号交叉点时间大小可以直接反应缺陷情况。

21.实施例2验证试验:通过实施例1的探头对图7所示的阶梯板试件进行检测,阶梯板试件材料可为非铁磁材料(如铝),也可为铁磁材料(如碳钢);阶梯板试件分为6个长、宽均为120mm的台阶,厚度分别为2.0mm、4.0mm、6.0mm、8.0mm、10.0mm和12.0mm;通过台阶的厚度来模拟不同程度的腐蚀,假设厚度为12.0mm的台阶为无缺陷区域,则其他厚度的台阶相较于厚度为12.0mm的台阶均为缺陷区域,厚度越薄表示缺陷区域腐蚀越严重。

22.用实施例1的探头对阶梯板试件的无缺陷区域进行检测,获取参考信号;再对其他缺陷区域进行检测,获取检测信号;差分处理后获得差分信号,并对其进行微分获得微分检测信号。绘制第一接收线圈和第二接收线圈的微分检测信号随时间变化的信号曲线波形图,其中对铝材质的阶梯板试件检测后获取的信号曲线波形如图8所示,对碳钢材质的阶梯板试件检测后获取的信号曲线波形如图9所示。其中,由图8和图9可看出,当检测对象为非铁磁或铁磁材料时,第一接收线圈与第二接收线圈的信号曲线均相交于一点,即微分信号交叉点;微分信号交叉点对应的横坐标为微分信号交叉点时间。

23.用实施例1的探头获取不同提离下信号波形,分析微分信号交叉点时间与提离的关系,结果如图10所示。由图10可得,微分信号交叉点时间几乎与提离无关。

24.同理,用实施例1的探头获取不同厚度的检测区域下信号曲线波形,分析微分信号交叉点时间与试件厚度的关系,结果如图11所示。图11表明,微分信号交叉点时间与试件厚度呈正比关系。

25.结合图10和图11可知,本实施例1的脉冲涡流检测方法和探头可消除提离效应,提高脉冲涡流的检测精度。

26.虽然本发明已以较佳实施例公开如上,但它们并不是用来限定本发明的,任何熟习此技艺者,在不脱离本发明之精神和范围内,自当可作各种变化或润饰,因此本发明的保护范围应当以本技术的权利要求保护范围所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1