芯片测试机构的制作方法

1.本技术涉及芯片测试的领域,尤其是涉及芯片测试机构。

背景技术:

2.芯片测试机构,广泛地应用在集成电路芯片的各种测试场合,用以辅助测试集成电路芯片的各脚位功能是否正常。同时随着智能互联技术的发展成熟,越来越多的芯片往往都设置有无线射频模块,而无线射频模块在进行测试时往往需要借助屏蔽箱提供无干扰环境。

3.公开号为cn115193762a的中国专利公开了一种汽车钥匙测试设备,其包括测试机台和安装在机台上防护罩,防护罩上设置有用于取放测试工件的测试窗口,测试机台上安装有plc控制器、用于向设备供电的电控箱、气源组件以及用于对汽车钥匙主板进行烧录测试的多工位测试组件,电控箱、气源组件和多工位测试组件均与plc控制器连接;多工位测试组件包括转盘部件、用于取放汽车钥匙主板的上下料工位、用于对汽车钥匙主板进行程序烧录的烧录工位、用于对汽车钥匙主板进行测试的测试工位和用于根据测试结果对汽车钥匙主板进行分拣的产品分拣工位。该申请为采用四工位并行工作,简化汽车钥匙测试操作,提高集成度。但是在芯片实际测试过程中,往往需要先对芯片进行识别,然后进行外观检测,再进行上电测试,最后再放入屏蔽箱中进行射频测试。在完成测试后打开屏蔽箱取出产品根据测试结果进行筛选打标。整个测试流程相当繁琐,即使集成设置在同一机台上,仍需要多处环节共同协作对待测试芯片一步一步进行检测,其中上电测试环节由于测试项目过多往往所需时间较长,其他工位在完成工作后仍需等待,容易导致测试效率和测试精度较低。

4.针对上述中的相关技术,现有芯片测试流程操作较为复杂,需要多环节共同协作,较为耗时耗力,容易导致测试效率和测试精度较低。

技术实现要素:

5.为了解决现有芯片测试流程操作较为复杂,需要多环节共同协作,较为耗时耗力,容易导致测试效率和测试精度较低的问题,本技术提供芯片测试机构。

6.第一方面,本技术提供一种芯片测试机构,采用如下的技术方案:

7.一种芯片测试机构,包括测试机台和防护罩,所述防护罩上开设有用于取放芯片的测试窗口,所述测试机台内设置有plc控制器,所述防护罩上设置有用于控制芯片测试机构的控制面板,所述控制面板与plc控制器连接;所述测试机台还设置有用于对芯片进行测的四工位测试组件,所述四工位测试组件与plc控制器连接;所述四工位测试组件包括转盘部件、用于对芯片进行外观检测的视觉检测工位、用于对芯片进行检测的轨道检测工位、用于对芯片进行射频检测的屏蔽检测工位和用于根据测试结果对芯片进行分拣的分拣工位;所述转盘部件包括转动设置在测试机台上的四工位转盘和用于驱动轮四工位转盘转动的驱动电机,所述视觉检测工位、轨道检测工位、屏蔽检测工位和分拣工位上均设有用于承载

待检测芯片的承载工装,四个所述承载工装均安装在四工位转盘上;所述轨道检测工位包括沿四工位转盘转动方向设置的弧形导轨和滑动设置在弧形导轨上用于对芯片进行检测的常规测试部件。

8.优选的,所述弧形导轨包括弧形轨体、滑动设置在弧形轨体上的导轨滑块和用于驱动导轨滑块滑动的驱动组件;所述常规测试部件包括常规探针安装板、用于对待测芯片进行检测的检测设备和常规升降气缸,所述常规升降气缸沿竖直方向设置且缸体与导轨滑块固定连接,所述常规升降气缸的活塞杆与常规探针安装板连接,所述常规探针安装板上安装有用于若干根对芯片进行检测的常规测试探针,若干根所述常规测试探针均与检测设备连接;所述常规探针安装板底部设置有若干根定位锁定销,所述承载工装顶部开设有若干个用于容纳定位锁定销的定位锁定孔。

9.优选的,所述常规升降气缸的活塞杆端部连接有保护板,所述保护板与探针安装板连接,所述保护板上开设有用于容纳常规测试探针的容纳孔。

10.优选的,所述驱动组件包括设置在弧形轨体上的齿条、转动设置在导轨滑块上与齿条啮合的驱动齿轮、转动设置在导轨滑块上与弧形轨体远离齿条一侧抵接的辅助滑轮和滑块电机,所述滑块电机安装在导轨滑块上且滑块电机的输出端与驱动齿轮传动连接;所述弧形轨体的两端均设置有用于放置导轨滑块脱落的防脱板。

11.优选的,所述视觉检测工位包括视频采集设备和扫码器,所述视频采集设备和扫码器均安装在防护罩上,所述视频采集设备设置有补光环形灯,所述测试窗口处安装有红外安全光幕。

12.优选的,所述承载工装包括承载底板和承载底座,所述承载底板采用屏蔽材料制成;所述定位锁定孔开设在承载底座顶部,所述承载底座顶部开设有用于盛放芯片的安装槽;所述四工位转盘与承载工装抵接处均设置有顶起口。

13.优选的,所述屏蔽检测工位包括承载支架、屏蔽箱和安装在屏蔽箱内用于对芯片进行测试的射频测试部件,所述屏蔽箱安装在承载支架上且底部开设有供承载底座通行的测试孔,所述测试机台的台板下方设置有用于顶起位于屏蔽检测工位的承载工装的测试气缸;所述射频测试部件包括屏蔽探针安装板、射频测试件、wifi测试件和led分析仪,所述屏蔽探针安装板位于测试孔上方且安装有若干根屏蔽测试探针,所述led分析仪的测试光纤采集待测试芯片的led色彩光强数据。

14.优选的,所述分拣工位包括分拣旋转气缸、连接板、气动夹爪和ng收纳盒,所述分拣旋转气缸安装在测试机台上,且所述分拣旋转气缸的输出端通过连接板与气动夹爪连接。

15.优选的,所述plc控制器控制四工位测试组件对待测试芯片进行测试具体包括以下步骤:

16.s1、芯片测试机构通电后,plc控制器向四工位测试组件发送复位自检指令,四工位测试组件复位并进行自检;

17.s2、将待测芯片通过测试窗口放在视觉检测工位的承载工装上,对芯片进行扫码获取芯片条码信息并采集芯片图像信息发送至plc控制器处;

18.s3、plc控制器基于芯片条码信息确定芯片型号,并基于芯片图像信息对芯片进行外观检测,并生成外观检测结果,若外观检测ng则plc控制器四工位转盘输送经过轨道检测

工位和屏蔽检测工位时不对该芯片进行检测;

19.s4、plc控制器控制四工位转盘转动带动位于视觉检测工位的承载工装移动至轨道检测工位,若待测试芯片通过外观检测则,控制常规升降气缸带着常规探针安装板下压使得常规测试探针与待测芯片连接,同时常规探针安装板的定位锁定销插入承载工装的定位锁定孔内;

20.s5、plc控制器控制检测设备对芯片进行上电检测,同时plc控制器控制四工位转盘转动带动承载工装和常规测试部件移动,在承载工装即将移动至屏蔽检测工位时,常规测试部件完成对待测芯片的检测,生成常规测试结果;plc控制器控制常规升降气缸带动常规探针安装板升起,四工位转盘继续带着承载工装移动至屏蔽检测工位;

21.s6、plc控制器控制测试气缸将承载工装顶起直至承载底座完全进入屏蔽箱内,此时承载底板与屏蔽箱底部抵接且将测试孔封闭,屏蔽探针安装板上的屏蔽测试探针与待测芯片连接,plc控制器控制、射频测试件、wifi测试件和led分析仪对待测芯片进行测试,生成屏蔽测试结果;

22.s7、plc控制器控制测试气缸回复,并控制器四工位转盘带动位于屏蔽检测工位的承载工装移动至分拣工位,并基于外观检测结果、常规测试结果和屏蔽测试结果判断待测芯片是否合格;

23.s8、若合格,则plc控制器控制四工位转盘带动位于分拣工位的承载工装移动至视觉检测工位,取走测试合格的芯片;

24.s9、若不合格,则plc控制器控制分拣旋转气缸带动气动夹爪抓取承载工装上的芯片放入ng收纳盒,并控制四工位转盘带动位于分拣工位的承载工装移动至视觉检测工位。

25.优选的,10.所述plc控制器基于芯片条码信息确定芯片型号,并基于芯片图像信息对芯片进行外观检测,并生成外观检测结果具体包括以下步骤:

26.所述plc控制器基于芯片条码信息确定芯片型号获取对应该型号的标准图像;

27.plc控制器将芯片图像信息与标准图像信息进行比较,获取生成外观缺陷信息,基于外观缺陷信息计算确定芯片外观评分,所述芯片外观评分的计算公式为:y=100-a1*a-b1*b-c1*c,其y为芯片外观评分,a为第一类外观缺陷数量,a1为第一类外观缺陷评分系数,b为第二类外观缺陷数量,b1为第二类外观缺陷评分系数,c为第三类外观缺陷数量,c1为第三类外观缺陷评分系数,且a1、b1、c1由管理人员设置;

28.判断芯片外观评分是否大于预设值的外观评分阈值,若大于则判定外观检测通过,若小于则判定外观检测ng,并生成外观检测结果。

29.综上所述,本技术包括以下至少一种有益技术效果:

30.1.通过四工位测试组件的设置,实现四工位并行工作,提高芯片测试效率的同时简化芯片测试流程;同时通过弧形导轨和常规测试部件的设置,在承载工装承载待测芯片移动至轨道检测工位时,常规测试部件下压对芯片上电进行各项测试,并且在其他三工位并行完成工作后,plc控制器控制四工位转盘转动带动仍在进行测试的承载工装和常规测试部件在弧形导轨辅助下移动至屏蔽检测工位,而在常规测试部件完成对待测芯片的检测后,plc控制器控制常规测试部件脱离承载工装,承载工装到达屏蔽检测工位,能够有效节省四工位测试组件的平均单工位测试时长,达到有效提高测试效率和测试精度的效果;

31.2.通过定位锁定销和定位锁定孔的设置,进一步提高了承载工装和常规测试部件

的连接紧密度,便于承载工装以及常规测试部件在随着四工位转盘转动时能够稳定保持对芯片进行检测的效果;

32.3.能够有效简化芯片测试流程,避免高频次启闭测试屏蔽箱取放测试件对测试屏蔽箱造成过量磨损的现象发生,达到有效提高测试设备使用寿命的效果。

附图说明

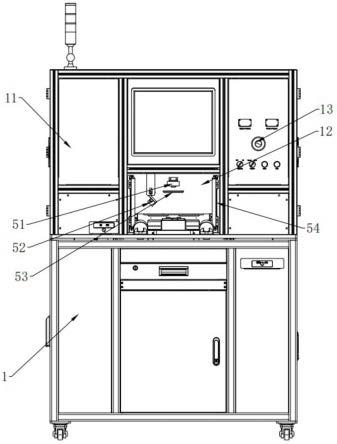

33.图1是本技术实施例中芯片测试机构的结构示意图;

34.图2是本技术实施例中四工位测试组件的俯视结构示意图;

35.图3是本技术实施例中芯片测试机构的系统框图;

36.图4是图2的a部分局部放大示意图;

37.图5是本技术实施例中轨道检测工位的结构示意图;

38.图6是本技术实施例中承载工装的俯视结构示意图;

39.图7是本技术实施例中测试气缸与屏蔽箱的位置结构示意图;

40.图8是图2的b部分局部放大示意图;

41.图9是本技术实施例中芯片测试的方法流程图;

42.图10是本技术实施例中芯片外观检测的方法流程图。

43.附图标记说明:1、测试机台;11、防护罩;12、测试窗口;13、控制面板;14、测试气缸;2、plc控制器;3、四工位测试组件;4、转盘部件;41、四工位转盘;411、顶起口;42、驱动电机;43、承载工装;431、承载底板;432、承载底座;433、安装槽;434、定位锁定孔;5、视觉检测工位;51、视频采集设备;52、扫码器;53、补光环形灯;54、红外安全光幕;6、轨道检测工位;61、弧形导轨;611、弧形轨体;612、导轨滑块;613、驱动组件;614、齿条;615、驱动齿轮;616、辅助滑轮;617、滑块电机;618、防脱板;62、常规测试部件;621、常规探针安装板;622、检测设备;623、常规升降气缸;624、常规测试探针;625、定位锁定销;626、保护板;627、容纳孔;7、屏蔽检测工位;71、承载支架;72、屏蔽箱;721、测试孔;73、射频测试部件;731、屏蔽探针安装板;732、射频测试件;733、wifi测试件;734、led分析仪;735、屏蔽测试探针;8、分拣工位;81、分拣旋转气缸;82、连接板;83、气动夹爪;84、ng收纳盒。

具体实施方式

44.以下结合附图1-图10对本技术作进一步详细说明。

45.本技术实施例公开一种芯片测试机构。参照图1-图3,芯片测试机构包括测试机台1和防护罩11,防护罩11上开设有用于取放芯片的测试窗口12。测试机台1内安装有电控设备、气源设备以及各类测试设备主机。测试机台1内设置有plc控制器2,防护罩11上设置有用于控制芯片测试机构的控制面板13,控制面板13与plc控制器2连接。测试机台1还设置有用于对芯片进行测的四工位测试组件3,四工位测试组件3与plc控制器2连接。四工位测试组件3包括转盘部件4、用于对芯片进行外观检测的视觉检测工位5、用于对芯片进行检测的轨道检测工位6、用于对芯片进行射频检测的屏蔽检测工位7和用于根据测试结果对芯片进行分拣的分拣工位8。转盘部件4包括转动设置在测试机台1上的四工位转盘41和用于驱动轮四工位转盘41转动的驱动电机42。视觉检测工位5、轨道检测工位6、屏蔽检测工位7和分拣工位8上均设有用于承载待检测芯片的承载工装43,四个承载工装43均安装在四工位转

盘41上。轨道检测工位6包括沿四工位转盘41转动方向设置的弧形导轨61和滑动设置在弧形导轨61上用于对芯片进行检测的常规测试部件62。通过四工位测试组件3的设置,实现四工位并行工作,提高芯片测试效率的同时简化芯片测试流程;同时通过弧形导轨61和常规测试部件62的设置,在承载工装43承载待测芯片移动至轨道检测工位6时,常规测试部件62下压对芯片上电进行各项测试,并且在其他三工位并行完成工作后,plc控制器2控制四工位转盘41转动带动仍在进行测试的承载工装43和常规测试部件62在弧形导轨61辅助下移动至屏蔽检测工位7,而在常规测试部件62完成对待测芯片的检测后,plc控制器2控制常规测试部件62脱离承载工装43,承载工装43到达屏蔽检测工位7,能够有效节省四工位测试组件3的平均单工位测试时长,达到有效提高测试效率和测试精度的效果。

46.参照图2-图5,弧形导轨61包括弧形轨体611、滑动设置在弧形轨体611上的导轨滑块612和用于驱动导轨滑块612滑动的驱动组件613。常规测试部件62包括常规探针安装板621、用于对待测芯片进行检测的检测设备622和常规升降气缸623。常规升降气缸623沿竖直方向设置且缸体与导轨滑块612固定连接,常规升降气缸623的活塞杆与常规探针安装板621连接。常规探针安装板621上安装有用于若干根对芯片进行检测的常规测试探针624,若干根常规测试探针624均与检测设备622连接。常规探针安装板621底部设置有若干根定位锁定销625,承载工装43顶部开设有若干个用于容纳定位锁定销625的定位锁定孔434。常规升降气缸623的活塞杆端部连接有保护板626,保护板626与探针安装板连接,保护板626上开设有用于容纳常规测试探针624的容纳孔627。在承载工装43输送至轨道检测工位6时,常规升降气缸623带动常规探针安装板621下压使得常规测试探针624与待测芯片连接,同时常规探针安装板621的定位锁定销625插入承载工装43的定位锁定孔434内,通过定位锁定销625和定位锁定孔434的设置,进一步提高了承载工装43和常规测试部件62的连接紧密度,便于承载工装43以及常规测试部件62在随着四工位转盘41转动时能够稳定保持对芯片进行检测的效果。

47.参照图4和图5,驱动组件613包括设置在弧形轨体611上的齿条614、转动设置在导轨滑块612上与齿条614啮合的驱动齿轮615、转动设置在导轨滑块612上与弧形轨体611远离齿条614一侧抵接的辅助滑轮616和滑块电机617,滑块电机617安装在导轨滑块612上且滑块电机617的输出端与驱动齿轮615传动连接;弧形轨体611的两端均设置有用于放置导轨滑块612脱落的防脱板618。通过齿条614、驱动齿轮615、辅助滑轮616和滑块电机617的设置,实现稳定驱动导轨滑块612在弧形轨体611上滑动的效果,确保导轨滑块612能够稳定滑动和回复,有助于提高芯片测试效率。

48.参照图1-图3,视觉检测工位5包括视频采集设备51和扫码器52,视频采集设备51和扫码器52均安装在防护罩11上,视频采集设备51设置有补光环形灯53,测试窗口12处安装有红外安全光幕54。需要说明的是芯片的放置和取出,可以通过人工、人工半自动组合或全自动的方式实现。

49.参照图6,承载工装43包括承载底板431和承载底座432,承载底板431采用屏蔽材料制成;定位锁定孔434开设在承载底座432顶部,承载底座432顶部开设有用于盛放芯片的安装槽433;四工位转盘41与承载工装43抵接处均设置有顶起口411。

50.参照图7,屏蔽检测工位7包括承载支架71、屏蔽箱72和安装在屏蔽箱72内用于对芯片进行测试的射频测试部件73,屏蔽箱72安装在承载支架71上且底部开设有供承载底座

432通行的测试孔721,测试机台1的台板下方设置有用于顶起位于屏蔽检测工位7的承载工装43的测试气缸14;射频测试部件73包括屏蔽探针安装板731、射频测试件732、wifi测试件733和led分析仪734,屏蔽探针安装板731位于测试孔721上方且安装有若干根屏蔽测试探针735,led分析仪734的测试光纤采集待测试芯片的led色彩光强数据。在芯片输送至屏蔽检测工位7时,plc控制器2控制测试气缸14将承载工装43顶起直至承载底座432完全进入屏蔽箱72内,此时承载底板431与屏蔽箱72底部抵接且将测试孔721封闭,屏蔽探针安装板731上的屏蔽测试探针735与待测芯片连接,plc控制器2控制、射频测试件732、wifi测试件733和led分析仪734对待测芯片进行测试,生成屏蔽测试结果。能够有效简化芯片测试流程,避免高频次启闭测试屏蔽箱72取放测试件对测试屏蔽箱72造成过量磨损的现象发生,达到有效提高测试设备使用寿命的效果。

51.参照图8,分拣工位8包括分拣旋转气缸81、连接板82、气动夹爪83和ng收纳盒84,分拣旋转气缸81安装在测试机台1上,且分拣旋转气缸81的输出端通过连接板82与气动夹爪83连接。在芯片测试不合格时,plc控制器2控制分拣旋转气缸81带动气动夹爪83抓取承载工装43上的芯片放入ng收纳盒84,并控制四工位转盘41带动位于分拣工位8的承载工装43移动至视觉检测工位5。

52.参照图9,plc控制器2控制四工位测试组件3对待测试芯片进行测试具体包括以下步骤:

53.s1、四工位测试组件复位自检:芯片测试机构通电后,plc控制器2向四工位测试组件3发送复位自检指令,四工位测试组件3复位并进行自检;

54.s2、获取芯片条码信息和芯片图像信息:将待测芯片通过测试窗口12放在视觉检测工位5的承载工装43上,对芯片进行扫码获取芯片条码信息并采集芯片图像信息发送至plc控制器2处;

55.s3、对芯片进行外观检测生成外观检测结果:plc控制器2基于芯片条码信息确定芯片型号,并基于芯片图像信息对芯片进行外观检测,并生成外观检测结果,若外观检测ng则plc控制器2四工位转盘41输送经过轨道检测工位6和屏蔽检测工位7时不对该芯片进行检测;

56.s4、常规测试探针与待测芯片连接:plc控制器2控制四工位转盘41转动带动位于视觉检测工位5的承载工装43移动至轨道检测工位6,若待测试芯片通过外观检测则,控制常规升降气缸623带着常规探针安装板621下压使得常规测试探针624与待测芯片连接,同时常规探针安装板621的定位锁定销625插入承载工装43的定位锁定孔434内;

57.s5、常规测试部件完成对待测芯片的检测生成常规测试结果:plc控制器2控制检测设备622对芯片进行上电检测,同时plc控制器2控制四工位转盘41转动带动承载工装43和常规测试部件62移动,在承载工装43即将移动至屏蔽检测工位7时,常规测试部件62完成对待测芯片的检测,生成常规测试结果;plc控制器2控制常规升降气缸623带动常规探针安装板621升起,四工位转盘41继续带着承载工装43移动至屏蔽检测工位7;

58.s6、在屏蔽箱内对待测芯片进行测试生成屏蔽测试结果:plc控制器2控制测试气缸14将承载工装43顶起直至承载底座432完全进入屏蔽箱72内,此时承载底板431与屏蔽箱72底部抵接且将测试孔721封闭,屏蔽探针安装板731上的屏蔽测试探针735与待测芯片连接,plc控制器2控制、射频测试件732、wifi测试件733和led分析仪734对待测芯片进行测

试,生成屏蔽测试结果;

59.s7、基于外观检测结果、常规测试结果和屏蔽测试结果判断待测芯片是否合格:plc控制器2控制测试气缸14回复,并控制器四工位转盘41带动位于屏蔽检测工位7的承载工装43移动至分拣工位8,并基于外观检测结果、常规测试结果和屏蔽测试结果判断待测芯片是否合格;

60.s8、取走测试合格的芯片:若合格,则plc控制器2控制四工位转盘41带动位于分拣工位8的承载工装43移动至视觉检测工位5,取走测试合格的芯片;

61.s9、抓取承载工装上的芯片放入ng收纳盒:若不合格,则plc控制器2控制分拣旋转气缸81带动气动夹爪83抓取承载工装43上的芯片放入ng收纳盒84,并控制四工位转盘41带动位于分拣工位8的承载工装43移动至视觉检测工位5。通过四工位测试组件3的设置,实现四工位并行工作,提高芯片测试效率的同时简化芯片测试流程;同时通过弧形导轨61和常规测试部件62的设置,在承载工装43承载待测芯片移动至轨道检测工位6时,常规测试部件62下压对芯片上电进行各项测试,并且在其他三工位并行完成工作后,plc控制器2控制四工位转盘41转动带动仍在进行测试的承载工装43和常规测试部件62在弧形导轨61辅助下移动至屏蔽检测工位7,而在常规测试部件62完成对待测芯片的检测后,plc控制器2控制常规测试部件脱离承载工装43,承载工装43到达屏蔽检测工位7,能够有效节省四工位测试组件3的平均单工位测试时长,达到有效提高测试效率和测试精度的效果。

62.参照图10,plc控制器2基于芯片条码信息确定芯片型号,并基于芯片图像信息对芯片进行外观检测,并生成外观检测结果具体包括以下步骤:

63.a1、获取芯片的标准图像:plc控制器2基于芯片条码信息确定芯片型号获取对应该型号的标准图像信息;

64.a2、获取生成外观缺陷信息,计算确定芯片外观评分:plc控制器2将芯片图像信息与标准图像信息进行比较,获取生成外观缺陷信息,基于外观缺陷信息计算确定芯片外观评分,芯片外观评分的计算公式为:y=100-a1*a-b1*b-c1*c,其y为芯片外观评分,a为第一类外观缺陷数量,a1为第一类外观缺陷评分系数,b为第二类外观缺陷数量,b1为第二类外观缺陷评分系数,c为第三类外观缺陷数量,c1为第三类外观缺陷评分系数,且a1、b1、c1由管理人员设置;

65.其中图像对比确定缺陷为现有算法,在此不在赘述;本实施例中第一类外观缺陷为重大缺陷,第二类外观缺陷为划伤、色差等不影响使用的普通缺陷,第三类外观缺陷为轻微划伤等可修复的瑕疵,对应的a1必然大于b1大于c1;

66.a3、并生成外观检测结果:判断芯片外观评分是否大于预设值的外观评分阈值,若大于则判定外观检测通过,若小于则判定外观检测ng,并生成外观检测结果。通过图像对比计算确定待测试芯片的芯片外观评分,便于确定芯片外观检测结果,有助于提高芯片测试效率和测试质量。

67.以上实施例仅用以说明本发明的技术方案,而非对发明的保护范围进行限制。显然,所描述的实施例仅仅是本发明部分实施例,而不是全部实施例。基于这些实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明所要保护的范围。尽管参照上述实施例对本发明进行了详细的说明,本领域普通技术人员依然可以在不冲突的情况下,不作出创造性劳动对本发明各实施例中的特征根据情况相互组

合、增删或作其他调整,从而得到不同的、本质未脱离本发明的构思的其他技术方案,这些技术方案也同样属于本发明所要保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1