钢轨润滑油脂测量尺及润滑减磨效果的测试方法与流程

1.本发明涉及铁道工程测量和养护维修技术领域,更具体地,涉及一种钢轨润滑油脂测量尺及润滑减磨效果的测试方法。

背景技术:

2.钢轨润滑技术能够降低轮轨接触界面的摩擦系数,减缓钢轨磨耗和疲劳损伤。采用轨侧润滑方式可实现钢轨侧面间的面界润滑状态,将摩擦系数由0.5以上降至0.2以下,显著降低接触界面的剪切接触应力,有效减少磨耗、伤损和噪声。但润滑油脂的使用也可能带来一些不利影响,如对于滚动接触疲劳伤损较为严重的钢轨而言,油脂可能会被挤压进入表面疲劳裂纹缝隙而引起油楔效应,加剧疲劳裂纹的扩展;当油脂在轮轨挤压下进一步侵入钢轨顶面,则会显著降低列车的牵引和制动力,使列车发生打滑或制动失灵。

3.目前存在的主要问题有:(1)难于观察和判别钢轨表面是否有润滑油脂,不易掌握整条曲线的润滑涂覆情况。传统的肉眼观察和手指擦拭方法很难判断油膜是否存在,使得润滑油脂输出量的调整缺乏依据。(2)润滑油脂涂覆的具体位置难以量化;若油脂分布靠上,进入轨顶位置,会影响列车的牵引与制动;若进入易产生滚动接触疲劳裂纹的轨距角上部位置,又容易引发油楔效应导致裂纹快速扩展;反之,若润滑油带位置过于靠下,偏离了磨耗最严重的位置,则无法起到应有的减磨效果,还会造成浪费。(3)钢轨轨侧润滑减磨效果的测试方法存在空白或不规范。目前现场极少对润滑油脂涂覆后钢轨表面的摩擦系数进行测试;而针对使用润滑后钢轨的磨耗变化,多采用便携式磨耗尺测量,设备定位能力较差,测量误差也常在0.2mm以上;上述测试位置和方法也未进行规范,容易使测试数据出现前后矛盾,难以反映真实情况。

4.因此,有必要解决上述技术问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提出一种钢轨润滑油脂测量尺及润滑减磨效果的测试方法,以便量化润滑油脂的涂覆位置,并提出了润滑减磨效果的测试方法,以便及时调整润滑油脂的涂覆位置,减少钢轨内侧面的磨损。

6.基于上述目的,本发明提供一种钢轨润滑油脂测量尺,包括模板本体、可伸缩的拉杆及支撑块,其中:所述模板本体可拆卸地安装在所述拉杆的一端,所述支撑块安装在所述拉杆的另一端;所述支撑块包括贴合面,所述贴合面用于与第一钢轨的轨顶面相贴合;所述模板本体包括依次相连接的水平面、四分之一圆弧面及竖直面,所述圆弧面与所述水平面和所述竖直面均相切设置,所述水平面用于与涂覆有润滑油脂的第二钢轨的轨顶面相贴合,所述竖直面用于与所述第二钢轨的内侧面相贴合,所述水平面与所述贴合面位于同一水平面;所述模板本体包括刻度面,所述刻度面与所述水平面、所述圆弧面及所述竖直面均相连接,所述刻度面上设置有用于读取所述润滑油脂的涂覆角度和涂覆高度的角度刻度线及高度刻度线,所述角度刻度线设置在所述圆弧面和所述刻度面相交的圆弧线上,0角度线

设置在所述圆弧线的弧度中心线上,0高度刻度线与所述水平面平齐。

7.可选的,所述角度刻度线沿所述圆弧线的周向分布,所述高度刻度线偏折设置成第一段和第二段,所述0高度刻度线设置在所述第一段上,所述第二段位于所述竖直面与所述刻度面相交的边线上。

8.可选的,所述拉杆上设置有锁定按钮,当松开所述锁定按钮时,所述拉杆可伸缩,当旋紧所述锁定按钮时,所述拉杆长度固定。

9.可选的,还包括模板支撑件,所述模板支撑件安装在所述模板本体上背向所述刻度面的一面,所述模板支撑件包括安装面,所述安装面与所述贴合面位于同一水平面上。

10.可选的,还包括螺钉,所述模板本体通过所述螺钉可拆卸地安装在所述拉杆上。

11.可选的,所述模板本体、所述拉杆、所述支撑块及所述模板支撑件的材质均为绝缘材料。

12.基于同一发明构思,本发明还提供一种润滑减磨效果的测试方法,使用前述所述的钢轨润滑油脂测量尺对涂覆在钢轨内侧面的润滑油脂进行测试,包括以下步骤:步骤一、采用水基着色剂对待测的钢轨内侧面进行喷洒,当所述钢轨内侧面的着色剂呈散落水珠状时,则判断所述钢轨内侧面涂有润滑油脂,当所述钢轨内侧面成股水流或成片水膜时,则判断所述钢轨内侧面没有润滑油脂;步骤二、当所述钢轨内侧面涂有润滑油脂时,采用所述水基着色剂喷洒完成后,所述润滑油脂与其他位置形成自然分层,采用所述钢轨润滑油脂测量尺读取所述润滑油脂的角度和/或高度数值;步骤三、将所述水基着色剂擦拭干净,待经过30趟以上列车,所述润滑油脂稳定后,采用摩擦系数测试仪和所述钢轨润滑油脂测量尺,根据步骤二中测得的所述润滑油脂的角度和/或高度数值,分别测试所述钢轨内侧面不同位置的摩擦系数;步骤四、采用钢轨廓形仪对待测的钢轨轨头形状进行周期性测量;步骤五、将标准钢轨廓形、未润滑时的钢轨廓形及步骤四中测得的钢轨廓形进行对比分析得到所述钢轨内侧面的磨耗变化量。

13.可选的,在步骤三中,每完成一次对钢轨内侧面不同位置的摩擦系数的测量,均对所述摩擦系数测试仪的测试轮使用有机溶剂和棉花进行清理。

14.可选的,所述水基着色剂的颜色为红色或橙黄色。

15.本发明提供的钢轨润滑油脂测量尺及润滑减磨效果的测试方法,钢轨润滑油脂测量尺包括模板本体、可伸缩的拉杆及支撑块,首先,将第二钢轨的内侧面上涂覆上润滑油脂;然后,将支撑块上的贴合面贴合在第一钢轨的轨顶面上,将模板本体上的水平面贴合在第二钢轨的轨顶面上,将竖直面贴合在第二钢轨的内侧面上;最后,根据角度刻度线和高度刻度线读取润滑油脂的角度数值和高度数值,方便量化了润滑油脂的涂覆位置,本发明提出的润滑减磨效果的测试方法,提高了及时调整润滑油脂的涂覆位置的操作方便性,减少了钢轨内侧面的磨损。

附图说明

16.下面将通过附图详细描述本发明中优选实施例,将有助于理解本发明的目的和优点,其中:

17.图1为本发明一实施例的钢轨润滑油脂测量尺的结构示意图;

18.图2为本发明另一实施例的钢轨润滑油脂测量尺的结构示意图;

19.图3为本发明一实施例的钢轨润滑油脂测量尺架设在钢轨上的结构示意图;

20.图4为本发明一实施例的钢轨润滑油脂测量尺中模板本体的结构示意图;

21.图5为本发明一实施例的润滑减磨效果的测试方法的流程图。

22.附图标记说明:

23.1:模板本体;2:拉杆;3:支撑块;4:水平面;5:圆弧面;6:竖直面;7:第一钢轨;8:第二钢轨;9:刻度面;10:角度刻度线;11:高度刻度线;12:第一段;13:第二段;14:锁定按钮;15:模板支撑件;16:螺钉。

具体实施方式

24.下面结合实施例对本发明进行详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

25.如图1至图4所示,本发明提供的钢轨润滑油脂测量尺,包括模板本体1、可伸缩的拉杆2及支撑块3,其中:模板本体1可拆卸地安装在拉杆2的一端,支撑块3安装在拉杆2的另一端;支撑块3包括贴合面,贴合面用于与第一钢轨7的轨顶面相贴合;模板本体1包括依次相连接的水平面4、四分之一圆弧面5及竖直面6,圆弧面5与水平面4和竖直面6均相切设置,水平面4用于与涂覆有润滑油脂的第二钢轨8的轨顶面相贴合,竖直面6用于与第二钢轨8的内侧面相贴合,水平面4与贴合面位于同一水平面4;模板本体1包括刻度面9,刻度面9与水平面4、圆弧面5及竖直面6均相连接,刻度面9上设置有用于读取润滑油脂的涂覆角度和涂覆高度的角度刻度线10及高度刻度线11,角度刻度线10设置在圆弧面5和刻度面9相交的圆弧线上,0角度线设置在圆弧线的弧度中心线上,0高度刻度线11与水平面4平齐。

26.需要说明的是:四分之一圆弧面5的圆弧半径可以为5mm~20mm。

27.本发明提供的钢轨润滑油脂测量尺包括模板本体1、可伸缩的拉杆2及支撑块3,首先,将第二钢轨8的内侧面上涂覆上润滑油脂;然后,将支撑块3上的贴合面贴合在第一钢轨7的轨顶面上,将模板本体1上的水平面4贴合在第二钢轨8的轨顶面上,将竖直面6贴合在第二钢轨8的内侧面上;最后,根据角度刻度线10和高度刻度线11读取润滑油脂的角度数值和高度数值,方便量化了润滑油脂的涂覆位置,提高了及时调整润滑油脂的涂覆位置的操作方便性,减少了钢轨内侧面的磨损。

28.如图1和图4所示,角度刻度线10沿圆弧线的周向分布,高度刻度线11偏折设置成第一段12和第二段13,0高度刻度线11设置在第一段12上,第二段13位于竖直面6与刻度面9相交的边线上。本实施例中,上述角度刻度线10的设置可直观和准确地对润滑油脂的涂覆角度进行读取,偏折设计的高度刻度线11可方便和准确地对润滑油脂的涂覆高度进行读取,提高了钢轨润滑油脂测量尺的使用方便性。

29.如图1至图3所示,拉杆2上设置有锁定按钮14,当松开锁定按钮14时,拉杆2可伸缩,当旋紧锁定按钮14时,拉杆2长度固定。本实施例中,锁定按钮14可根据两钢轨之间的间距,较方便地调节拉杆2的伸缩长度,从而使钢轨润滑油脂测量尺较好地架设在钢轨上,进而提高了钢轨润滑油脂测量尺的使用方便性。

30.如图2所示,还包括模板支撑件15,模板支撑件15安装在模板本体1上背向刻度面9的一面,模板支撑件15包括安装面,安装面与贴合面位于同一水平面4上。本发明中,模板支

撑块3增加了模板本体1的重量,从而使模板本体1较稳定地贴合在第二钢轨8上,提高了钢轨润滑油脂测量尺的结构稳定性。

31.如图1至图3所示,还包括螺钉16,模板本体1通过螺钉16可拆卸地安装在拉杆2上。本实施例中,螺钉16可较方便地采购到且价格便宜,从而提高了钢轨润滑油脂测量尺的生产方便性,降低了钢轨润滑油脂测量尺的生产成本。

32.本发明一实施例中,模板本体1、拉杆2、支撑块3及模板支撑件15的材质均为绝缘材料,绝缘材料不易导电,避免了当钢轨润滑油脂测量尺架设在两钢轨上时,两钢轨之间由于导电造成短路,提高了钢轨润滑油脂测量尺的使用安全性。

33.如图1至图5所示,基于同一发明构思,本发明一实施例中还提供一种润滑减磨效果的测试方法,使用前述实施例的钢轨润滑油脂测量尺对涂覆在钢轨内侧面的润滑油脂进行测试,包括以下步骤:步骤一、采用水基着色剂对待测的钢轨内侧面进行喷洒,当所述钢轨内侧面的着色剂呈散落水珠状时,则判断所述钢轨内侧面涂有润滑油脂,当所述钢轨内侧面成股水流或成片水膜时,则判断所述钢轨内侧面没有润滑油脂;步骤二、当所述钢轨内侧面涂有润滑油脂时,采用所述水基着色剂喷洒完成后,所述润滑油脂与其他位置形成自然分层,采用所述钢轨润滑油脂测量尺读取所述润滑油脂的角度和/或高度数值;步骤三、将所述水基着色剂擦拭干净,待经过30趟以上列车,所述润滑油脂稳定后,采用摩擦系数测试仪和所述钢轨润滑油脂测量尺,根据步骤二中测得的所述润滑油脂的角度和/或高度数值,分别测试所述钢轨内侧面不同位置的摩擦系数;步骤四、采用钢轨廓形仪对待测的钢轨轨头形状进行周期性测量;步骤五、将标准钢轨廓形、未润滑时的钢轨廓形及步骤四中测得的钢轨廓形进行对比分析得到所述钢轨内侧面的磨耗变化量。

34.需要说明的是:摩擦系数测试仪:美国l.b.foster公司生产的tribometer摩擦系数测试仪;钢轨廓形仪:丹麦greenwood公司生产的miniprof钢轨廓形仪;步骤五中的对比分析是通过钢轨廓形仪分析软件进行对比分析得到的;在步骤四中,钢轨廓形测试点本领域技术人员已知的,可选择5个曲线特征控制点(直缓、缓圆、曲中、圆缓和缓直),其中,曲中和圆缓为重点观测点,并在测试点的钢轨外侧做对应地标记,更能直接反映轨侧润滑的实际减磨效果。

35.本发明提供的钢轨润滑油脂测量尺及润滑减磨效果的测试方法,钢轨润滑油脂测量尺包括模板本体1、可伸缩的拉杆2及支撑块3,首先,将第二钢轨8的内侧面上涂覆上润滑油脂;然后,将支撑块3上的贴合面贴合在第一钢轨7的轨顶面上,将模板本体1上的水平面4贴合在第二钢轨8的轨顶面上,将竖直面6贴合在第二钢轨8的内侧面上;最后,根据角度刻度线10和高度刻度线11读取润滑油脂的角度数值和高度数值,方便量化了润滑油脂的涂覆位置,本发明提出的润滑减磨效果的测试方法,提高了及时调整润滑油脂的涂覆位置的操作方便性,减少了钢轨内侧面的磨损。

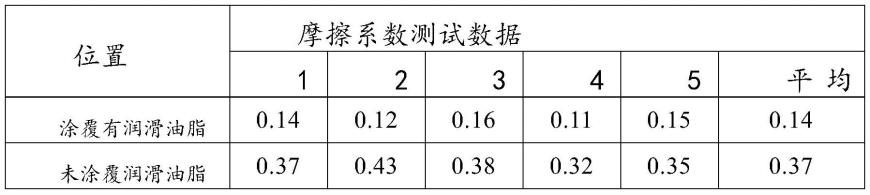

36.本发明一实施例中,在步骤三中,每完成一次对钢轨内侧面不同位置的摩擦系数的测量,均对摩擦系数测试仪的测试轮使用有机溶剂和棉花进行清理。上述操作避免了上一次的测试对下一次的测试结果造成影响,提高了润滑减磨效果的测试方法的测试结果的准确性。

37.本发明一实施例中,水基着色剂的颜色为红色或橙黄色。红色或橙黄色的水基着色剂能够较直观地与钢轨的颜色进行区分,提高了观察的方便性。

38.本发明一实施例中,采用钢轨润滑油脂测量尺对待测钢轨进行润滑减磨效果的测试,具体步骤如下:

39.(1)在实验室钢轨试块上,对红色水基着色剂进行喷洒对比试验,结果表明着色剂对油脂显形有较好效果,润滑油带与未润滑区域有明显分层;

40.(2)观察待测钢轨,在距离涂油板约200m曲线远端的圆缓点附近选择测点,测点处钢轨侧面光亮,肉眼观察与未润滑的钢轨侧面没有差异,无法辨别是否存在油脂;喷洒水基着色剂后,可观察到钢轨侧面部分有分散的聚集水珠,表面有分层现象,表明此处已形成稳定的润滑油膜。

41.(3)采用钢轨润滑位置测量尺架设在钢轨两端,使钢轨润滑油脂测量尺的水平面4与轨顶面平齐,竖直面6与钢轨内侧面贴合,读取润滑油脂的高度上下限分别为-10mm和-25mm。

42.(4)清理表面着色剂,待经过30趟列车后,采用tribometer摩擦系数测量仪,结合钢轨润滑位置测量尺,对润滑油脂表面的5处测试点进行测试(每次测试结束,使用浸湿丙酮的棉花对测试车轮进行清理),并与未润滑位置进行对比,数据见表1,可见润滑后的钢轨内侧面的摩擦系数显著降低,润滑油脂的摩擦系数普遍在0.2以下,表明润滑油脂的涂覆效果较好。

[0043][0044]

表1钢轨侧面摩擦系数测量

[0045]

(5)采用miniprof钢轨廓形仪对曲线上股圆缓点钢轨的轨头廓形进行测试,测试周期为1-2个月,持续测试约1年时间。

[0046]

将步骤(5)中测试的廓形与润滑前的廓形、标准60kg/m钢轨廓形进行对比,计算得到润滑前钢轨的内侧面的磨耗速率为0.20mm/月,润滑后的内侧面的磨耗速率为0.08mm/月,钢轨内侧面的润滑可减少60%的侧面磨耗,润滑减磨效果非常显著。

[0047]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1