一种非破坏性在役机组受热面管安全评价方法与流程

1.本发明属于发电行业现场安全评价技术领域,具体涉及一种非破坏性在役机组受热面管安全评价方法。

背景技术:

2.热电联产是热能和电能联合生产的一种高效能源生产方式,我国热电联产规模位居世界第二,火电机组由发电系统基核作用逐渐转变为调峰等灵活性运行模式,较普通火电机组热电联产机组运行模式更加复杂、运行工况更加恶劣,近年来重要部件早期失效造成事故不断发生。

3.热电联产进行深度调峰时,既要保证工业用汽、供热用汽的质量不下降,还要保证输出电力指标符合要求,燃煤锅炉处于负荷剧烈变化运行状态,机组启动、停运次数及升降负荷次数、升降速率调峰幅度均等对受热面管等关键部件的影响非常大。现阶段锅炉受热面管开展安全评价实施的手段主要是实验室针对抽检的受热面管开展金属监督进行安全评价以及受热面管失效后对其进行原因分析进而开展安全性评价,但二者存在的局限性已无法满足现场非破坏性受热面管管排的安全性能评价和大面积管系出现超温、超压的整体安全评价的行业需求,因此,寻求新技术、新手段开展现场受热面管安全性能评估变得尤为重要。

4.在过去四年非停事故中统计发现,锅炉四管泄漏占比50%,其泄露原因中四管的焊接问题和超温现象占比高达42%,严重威胁着锅炉四管的运行安全,对锅炉四管加大金属监督和安全性能评估力度成为现阶段及未来的首要任务。但现阶段锅炉四管失效后开展安全评估遇到许多难题,如检修周期短、大范围割管取样难、割管后焊接增加了安全风险、异种钢焊缝无法开展现场焊接取样难、现场采用硬度力学性能检测手段对25mm以下厚度的小直径薄壁管管材暂时无法实现精准检测。

技术实现要素:

5.为解决上述问题,本发明将以上问题作为突破点,以现场硬度检测为基础开展覆盖面广、经济性高的非破坏性在役机组受热面管快速安全评价技术研究,既能解决行业技术难题也能满足低碳环保的实验方式,切实地保障在役机组安全运行。

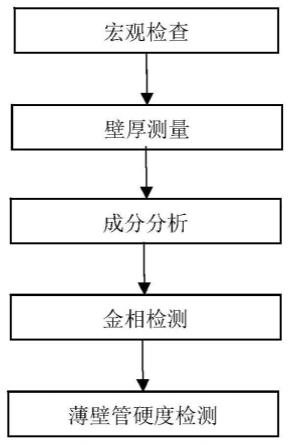

6.所述方法包括如下步骤:

7.s1、宏观检查:采用直观目视检测手段,从整体上来判断薄壁受热面管的质量情况;

8.s2、壁厚测量:采用超声波测厚仪测量薄壁受热面管厚度;

9.s3、成分分析:采用手持光谱分析检测仪判断薄壁受热面管材质;

10.s4、金相检测:根据成分分析结果与实际情况,采用表面复型技术对薄壁管材进行组织分析;

11.s5、薄壁管硬度检测:采用标准化实验流程配合里氏硬度计开展现场硬度检测工

作,将实时检测值代入校正公式进行计算,得到换算布氏硬度值,从而实现不同材质、规格的薄壁管现场硬度检测。

12.进一步,所述步骤s1包括:

13.检查内容:薄壁受热面管有无整体变形和局部变形;管壁内外表而有无腐蚀、裂纹及损伤;有无成形、组装缺陷和焊接缺陷;

14.检查手段:用肉眼观察,也可借助低倍放大镜、反光镜、内窥镜及手电筒进行检查;

15.检查步骤:先用眼睛对薄壁受热面管进行整体检查及对焊缝进行检查,在目测检查时用手电筒的单束光线照射,来观察管壁表面是否存在缺陷;被检部位无法靠近观察时,借助反光镜或内窥镜观察,管壁表面存在裂纹或锈蚀和污垢问题时,用砂布擦拭露出金属表面后用放大镜观察,在此基础上判定是否需要在某些部位进行其他方法检查。

16.进一步,所述步骤s2具体为:

17.s21、校准:用检测仪器配置的标准试块进行校准,调节仪器读数与试块厚度一致,然后对钢铁材料进行测厚;

18.s22、准备:要求管壁表面光洁平整,达不到要求时,要进行打磨;

19.s22、测量:测厚时采用耦合剂,探头放置平稳,压力适当;采用多点测量法。

20.进一步,所述多点测量法即以一个测定点为中心进行多次测量,取最小值为被测厚度值。

21.进一步,所述步骤s3具体为:

22.s31、分析前检查光谱仪的入射狭缝、光路透镜、电极状况、氩气纯度及压力是否正常;

23.s32、分析时保持被检材料与标准物质的分析条件及环境条件严格一致;

24.s33、分析成分均匀的被检材料,至少激发测定三次,取其平均值作为分析结果,分析结果用百分含量表示。

25.进一步,所述步骤s4具体为:

26.s41、磨样:使用手持式磨样设备砂轮进行细磨;

27.s42、抛光:采用机械抛光手段,使用金刚石抛光膏抛光;

28.s43、腐蚀:采用擦拭式腐蚀;

29.s44、复型:使用丙酮溶液进行复型;

30.s45、观察:复型后在现场采用便携式显微镜对金相组织进行观察得出组织判定结论。

31.进一步,所述复型具体操作为:

32.使用丙酮溶液用滴管滴到浸蚀后的复型点上,覆上复型膜,当复型膜覆盖在复型点上后,从一端开始,用手将复型膜里的气泡挤出,在复型膜干燥后,将其揭取并进行标记;使用已经标记好的载波片,剪裁后,将复型膜背面直接粘到现面不干胶上,盖上不干胶原有的封纸,用手压平,并用另一片载波片夹住收纳。

33.进一步,步骤s5所述标准化实验流程具体为:

34.s51、打磨:使用带有砂轮的角磨机粗打磨,去除氧化皮,露出金属光泽;使用带有200#砂纸叶片轮的角磨机垂直与上一道打磨痕迹打磨,直到去除砂轮的打磨痕迹;使用带有磨头的便携式金相打磨设备垂直与上一道打磨痕迹打磨,直到去除砂纸叶片轮的打磨痕

迹;涂抹抛光膏,使用带有抛光头的便携式金相打磨设备垂直与上一道打磨痕迹打磨,直到镜面状态;

35.s52、夹持:里氏硬度检测时,使用实验室台钳或现场专用加持装置稳固夹持被检试样,放松台钳或者夹持设备的螺纹手柄,放入被检的试样,旋紧夹持设备的螺纹手柄,使试样牢固固定,不得过紧夹持至试样变形;

36.s53、硬度测量:在里氏硬度计调整界面调整相应的实验角度,对准打磨好的检测面,用一只手把持硬度计,使支撑环与被检测面耦合,保证里氏硬度计d 型冲击体冲击方向垂直于被检测面,另一只手按动便携式里氏硬度计的按钮,释放冲击体,读数并记录。

37.进一步,步骤s5所述校正公式如下,其中,hbw表示布氏硬度,hld表示里氏硬度:

38.碳钢:hbw=0.0349hld

2-8.4112hld+633.5749;

39.低合金钢:hbw=-0.0271hld2+10.6691hld-852.687;

40.高合金钢:hbw=-0.0313hld2+7.1042hld-176.8095;

41.不锈钢:hbw=-0.0744hld2+24.5256hld-1801.6606。

42.本发明的有益效果为:本发明特别提出一种非破坏性在役机组受热面管快速安全评价方法,本方法适用于各类燃煤火电机组的受热面管部分,主要针对壁厚为5-25mm的薄壁管段,材质主要集中在比较常见的碳钢、低合金钢、高合金钢、不锈钢等。实现对薄壁管的现场里氏硬度精确检测,同时结合现场监督检测手段,对在役机组受热面管状态进行快速安全评价。

附图说明

43.图1为本发明所述方法流程图。

具体实施方式

44.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.本实施例提供的方法包括如下步骤:

46.s1、宏观检查:采用直观目视检测手段,从整体上来判断薄壁受热面管的质量情况;

47.s2、壁厚测量:采用超声波测厚仪测量薄壁受热面管厚度;

48.s3、成分分析:采用手持光谱分析检测仪判断薄壁受热面管材质;

49.s4、金相检测:根据成分分析结果与实际情况,采用表面复型技术对薄壁管材进行组织分析;

50.s5、薄壁管硬度检测:采用标准化实验流程配合里氏硬度计开展现场硬度检测工作,将实时检测值代入校正公式进行计算,得到换算布氏硬度值,从而实现不同材质、规格的薄壁管现场硬度检测。

51.所述步骤s1包括:

52.检查内容:薄壁受热面管有无整体变形和局部变形;管壁内外表而有无腐蚀、裂纹及损伤;有无成形、组装缺陷和焊接缺陷;

53.检查手段:用肉眼观察,也可借助低倍放大镜、反光镜、内窥镜及手电筒进行检查;

54.检查步骤:先用眼睛对薄壁受热面管进行整体检查及对焊缝进行检查,在目测检查时用手电筒的单束光线照射,来观察管壁表面是否存在缺陷;被检部位无法靠近观察时,借助反光镜或内窥镜观察,管壁表面存在裂纹或锈蚀和污垢问题时,用砂布擦拭露出金属表面后用放大镜观察,在此基础上判定是否需要在某些部位进行其他方法检查。

55.所述步骤s2具体为:

56.s21、校准:用检测仪器配置的标准试块进行校准,调节仪器读数与试块厚度一致,然后对钢铁材料进行测厚;

57.s22、准备:要求管壁表面光洁平整,达不到要求时,要进行打磨;

58.s22、测量:测厚时采用耦合剂,探头放置平稳,压力适当;采用多点测量法。

59.所述多点测量法即以一个测定点为中心进行多次测量,取最小值为被测厚度值。

60.所述步骤s3具体为:

61.s31、分析前检查光谱仪的入射狭缝、光路透镜、电极状况、氩气纯度及压力是否正常;

62.s32、分析时保持被检材料与标准物质的分析条件及环境条件严格一致;

63.s33、分析成分均匀的被检材料,至少激发测定三次,取其平均值作为分析结果,分析结果用百分含量表示。

64.所述步骤s4具体为:

65.s41、磨样:使用手持式磨样设备砂轮进行细磨;

66.s42、抛光:采用机械抛光手段,使用金刚石抛光膏抛光;

67.s43、腐蚀:采用擦拭式腐蚀;

68.s44、复型:使用丙酮溶液进行复型;

69.s45、观察:复型后在现场采用便携式显微镜对金相组织进行观察得出组织判定结论。

70.所述复型具体操作为:

71.使用丙酮溶液用滴管滴到浸蚀后的复型点上,覆上复型膜,当复型膜覆盖在复型点上后,从一端开始,用手将复型膜里的气泡挤出,在复型膜干燥后,将其揭取并进行标记;使用已经标记好的载波片,剪裁后,将复型膜背面直接粘到现面不干胶上,盖上不干胶原有的封纸,用手压平,并用另一片载波片夹住收纳。

72.步骤s5所述标准化实验流程具体为:

73.s51、打磨:使用带有砂轮的角磨机粗打磨,去除氧化皮,露出金属光泽;使用带有200#砂纸叶片轮的角磨机垂直与上一道打磨痕迹打磨,直到去除砂轮的打磨痕迹;使用带有磨头的便携式金相打磨设备垂直与上一道打磨痕迹打磨,直到去除砂纸叶片轮的打磨痕迹;涂抹抛光膏,使用带有抛光头的便携式金相打磨设备垂直与上一道打磨痕迹打磨,直到镜面状态;

74.s52、夹持:里氏硬度检测时,使用实验室台钳或现场专用加持装置稳固夹持被检试样,放松台钳或者夹持设备的螺纹手柄,放入被检的试样,旋紧夹持设备的螺纹手柄,使试样牢固固定,不得过紧夹持至试样变形;

75.s53、硬度测量:在里氏硬度计调整界面调整相应的实验角度,对准打磨好的检测

面,用一只手把持硬度计,使支撑环与被检测面耦合,保证里氏硬度计d 型冲击体冲击方向垂直于被检测面,另一只手按动便携式里氏硬度计的按钮,释放冲击体,读数并记录。

76.步骤s5所述校正公式如下,其中,hbw表示布氏硬度,hld表示里氏硬度:

77.碳钢:hbw=0.0349hld

2-8.4112hld+633.5749;

78.低合金钢:hbw=-0.0271hld2+10.6691hld-852.687;

79.高合金钢:hbw=-0.0313hld2+7.1042hld-176.8095;

80.不锈钢:hbw=-0.0744hld2+24.5256hld-1801.6606。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1