用于燃气计量的腰轮流量计的制作方法

1.本发明属于流量计领域,具体涉及一种用于燃气计量的腰轮流量计。

背景技术:

2.罗茨流量计又称腰轮流量计,主要用于对管道中气体或液体流量进行连续或间歇测量的高精度计量仪表。它具有精度高、可靠性好、重量轻、寿命长、运行噪声低、安装使用方便等特点腰轮流量计可现场指示累积流量、瞬时流量,单次量等。腰轮流量计的壳体内有一个计量室,计量室内有一对或两对可以相切旋转的腰轮,在流量计壳体外面与两个腰轮同轴安装了一对驱动齿轮,它们相互啮合使两个腰轮可以相互联动。

3.腰轮的结构及安装间隙直接影响到计量准确性,当间隙过大时,其计量启动流量相对较大,容易导致跑气不计量的情况发生,而间隙过小时,又容易因为公差产生偏磨碰撞,或者气体杂质不能通过等问题,另一方面由于进入计量腔的气体过于分散,也会增加腰轮的转动响应力,即增加气体动量消耗,也会影响其计量精度。

技术实现要素:

4.有鉴于此,本发明提供了一种用于燃气计量的腰轮流量计,以解决现有技术中,用于燃气的腰轮流量计工作间隙不合理,以及进出气口结构原因导致计量不精准的问题。

5.其技术方案如下:

6.一种用于燃气计量的腰轮流量计,包括壳体,所述壳体内具有计量室,所述计量室内具有两个以可转动方式安装的腰轮,其关键在于:两个所述腰轮的工作间隙为0.090~0.110mm,且所述腰轮的圆头端端部均具有沿其轴向开设的沉槽。基于燃气中颗粒杂质的平均粒径,在本方案选择上述工作间隙配合沉槽结构,可确保杂质具有较好的通过性,同时在满足生产及装配精度前提下,工作间隙相对现有结构而言达到最小化,减少了该流量计的始动流量,降低工作过程中的间隙拨动,以此提高计量精度。

7.作为优选:所述腰轮为圆弧形腰轮。采用以上方案,选用圆弧形腰轮,其外部轮廓相对更为平滑,冲击振动幅度更小。

8.作为优选:所述腰轮的轴向两端端面与对应壳体端盖之间的间隙小于或等于0.1~0.12mm。该间隙满足基本工作振幅需求,同时可防止大部分杂质侵入二者之间的间隙之中。

9.作为优选:所述沉槽至少一端封口。采用以上方案,当燃气中携带的杂质通过沉槽从进气端转移向出气端时,沉槽端部封口,可减少或避免杂志从端部溢出,而处于腰轮端面与壳体端盖之间,进而对腰轮端面造成滚动磨损的情况发生,即降低杂质对腰轮端面的磨损,有利于延长使用寿命等。

10.作为优选:所述腰轮的每个圆头端均设有两个沉槽,两个所述沉槽沿腰轮的截面长轴对称设置。

11.作为优选:所述壳体上具有对应腰轮设置的进气口和出气口,所述壳体上在进气

口内侧设有导流面,所述导流面能够将流经该进气口的气体汇聚向进气口的中部。采用以上方案,有利于提高进气的聚拢性,防止过于分散导致对腰轮的作用力不集中,无形增加腰轮的始动流量。

12.作为优选:所述进气口截面呈圆形,进气口的上下两侧具有与壳体一体成型的导流部,所述导流面成型于导流部的外侧,并呈朝计量室凹陷的圆弧状。采用以上方案,导流部具有较好的导流效果,同时便于通过铸造工艺来一体成型的加工壳体与导流部,降低壳体的加工难度和制造成本。

13.作为优选:所述进气口的中心轴线正对两个所述腰轮的交汇连线中心。采用以上方案,有利于提高流体对腰轮的作用,进步降低始动流量,间接提高测量精度等。

14.与现有技术相比,本发明的有益效果是:

15.采用本发明提供的用于燃气计量的腰轮流量计,主要通过对腰轮工作间隙、腰轮结构以及进出气口结构的改进,以降低腰轮波动,降低流量计的始动流量,提高计量精度,同时确保燃气中杂质具有较好的通过性,减少对计量室的磨损,延长使用寿命等。

附图说明

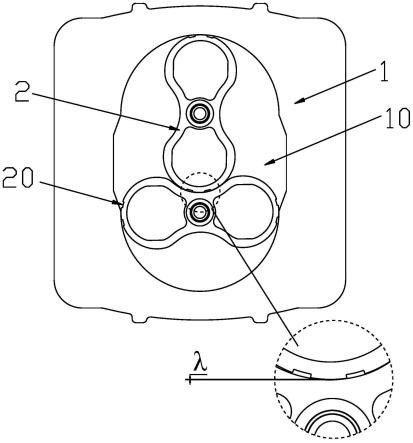

16.图1本发明中两个腰轮相对位置示意图;

17.图2为图1中所示凸轮结构及型线示意图;

18.图3为本发明结构示意图;

19.图4为壳体结构示意图;

20.图5为图4侧视图;

21.图6为图5中a-a处剖视图;

22.图7为图5中b-b处剖视图。

具体实施方式

23.下面结合附图对本发明作进一步的详细说明。

24.参考图1至图7所示的用于燃气计量的腰轮流量计,主要包括壳体1,壳体1内具有中空的计量室10,计量室10内具有两个以可转动方式安装的腰轮2,腰轮2通过沿其轴向设置的轴支撑于壳体1上,本技术中为适应燃气计量精度及满足杂质通过性需求,故两个腰轮2的工作间隙λ为0.090~0.110mm,且腰轮2的圆头端端部均具有沿其轴向开设的沉槽20,通常进一步优选λ为0.1mm,沉槽20的深度为0.2~0.8mm。

25.如图1和图所示,本技术腰轮2为圆弧形腰轮,即图2中弧形段bcd和弧形段efg为规则圆弧,弧形段bcd的圆心为o1,其对应圆弧半径为r1,腰轮2的长轴长度为2b,腰轮2的腰部基圆半径ob为r,oo1之间的距离为l,腰轮2的腰部对应为0~45

°

,即α最大值为45

°

,则:

[0026][0027]

相应的,该腰轮腰部0~45

°

的腰部型线方程为:

[0028][0029]

本技术中优选长轴长度2b为130.72mm,r1为29.692,r为40.8899mm,故最终得到本技术腰轮腰部型线方程如下:

[0030][0031]

为减少流体从端面间隙部位处流过,造成计量损失,本技术中结合燃气物性,优选腰轮2的轴向两端端面与对应壳体1端盖之间的间隙小于或等于0.1mm~0.12mm。

[0032]

当杂质进入计量室10之后,在流向作用下,通常由沉槽20转移至出气一侧,但是不能排出在此过程中,杂质在沉槽20内沿其长度方向移动至沉槽20的端部,进而侵入腰轮2的端部与壳体1的端盖之间的间隙之中,很容易造成端面磨损,因此,本实施例中的沉槽20至少一端封口,另一端敞口以便于后续拆卸清洗保养。

[0033]

本实施例中,为进一步提高杂质通过性,故腰轮2的每个圆头端均设有两个沉槽20,两个沉槽20沿腰轮2的截面长轴对称设置。

[0034]

参考图3至图7,本技术除了对腰轮2的工作间隙进行优化之外,同时还对壳体结构进行改进,以进一步降低腰轮的始动流量,具体而言,壳体1上具有对应腰轮2设置的进气口11和出气口14,壳体1上在进气口11内侧设有导流面12,导流面12为光滑弧面结构,其能够将流经该进气口11的气体汇聚向进气口11的中部。

[0035]

进气口11截面呈圆形,进气口11的上下两侧具有与壳体1一体成型的导流部13,导流面12成型于导流部13的外侧,并呈朝计量室10凹陷的圆弧状,如图7所示,本实施例中导流部13对称设置于进气口11的上下两侧,出气口14的结构与进气口11呈镜像对称。

[0036]

为进一步提高流体的聚拢程度,本实施例中进气口11的中心轴线正对两个腰轮2的交汇连线中心,即进气口11与出气口14的中心连线与两个腰轮2的转轴中心连线相互垂直交汇。

[0037]

参考图1至图7所示的用于燃气计量的腰轮流量计,工作时燃气从进气口11处进入,主要受导流面12的作用,使流体向进气口11的中心汇聚后进入计量室10中,再作用于腰轮2,这样较小的流量也可产生较大的推力作用,在此基础之上,对腰轮2的工作间隙λ最小化后,使两侧相对密封性更换,减少跑气,以此进一步降低了腰轮2的始动流量,提高整体计量精度。

[0038]

最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1