铝合金木工机械型材扭拧度自动检测矫正设备及方法与流程

1.本发明属于铝合金型材的加工领域,尤其是涉及一种铝合金木工机械型材扭拧度自动检测矫正设备及方法。

背景技术:

2.铝合金木工机械型材是指专用于木工机械设备的一种铝合金型材,优质的木工机械设备,对于木质家具制造行业来说尤为重要。在设备的整体结构中,铝合金上、下滑台型材是木工机械设备的主要部件,其弯曲度和扭拧度是决定着设备的加工能力、加工范围、加工种类及精度的关键特性要求。木工机械设备的制造需求在自动化、智能化水平方面在逐步向高端化靠拢,通过数控、工控以及目前比较先进的网络自动化控制,使得雕刻、钻孔、切割等工艺更为精准,实现更多的异型木料的加工,更好地满足制造企业个性化生产的需求。因此,解决木工机械型材扭拧变形的缺陷,是提高木工机械设备加工能力的关键技术问题。

3.目前铝合金木工机械型材在对其进行扭拧度检测时,需要人工将其搬运并放置在铸铁检测平台上,然后使用塞尺对型材扭拧的间隙进行检测,用整支型材对角线方向的最大值间隙值减去最小值间隙值即为整支型材的的扭拧度。该方法的缺点是型材重量大,人工搬运费时费力人工成本相对较高,同时使用塞尺进行平面间隙的检测会因人为因素造成检测结果的不确定性增加,影响检测数据的准确性。

4.目前传统的木工机械型材扭拧矫正方法是使用压力机对型材扭拧翘曲的局部施加下压力,扭拧部位所受力方向与型材底平面垂直,消除因扭拧而产生的翘曲。采用该方法时施加的压力无法进行监控,只能凭经验判断,当压力过大时会造成型材局部变形严重,无法修复。另外,该方法仅适用于整支型材的局部出现扭拧,当出现整支型材延长度方向整体扭拧时,将很难施加垂直于型材截面轴线的角向扭力对其进行矫正,只能将型材报废。

技术实现要素:

5.有鉴于此,本发明旨在提出一种铝合金木工机械型材扭拧度自动检测矫正设备及方法,以实现型材自动测量,并计算扭拧度数值,避免的人工塞尺检测的不确定性,节省检验人员的人工成本,自动化程度高;并且能够自动计算出钳口旋转的角度,实现对型材扭拧矫正。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.第一方面,本发明提供一种铝合金木工机械型材扭拧度自动检测矫正设备,包括电源模块、控制器和用户终端,所述控制器包括单片机控制器和plc控制器,所述控制器连接用户终端,电源模块为所述自动检测矫正设备供电,其特征在于:还包括工作台和设置在工作台上的第一钳口部件、第二钳口部件、红外线测距仪、支撑部件和扭拧度检测部件;所述第一钳口部件和第二钳口部件相互间隔对应设置,所述第一钳口部件和第二钳口部件上分别对称设置红外线测距仪,支撑部件设置于所述第一钳口部件和第二钳口部件之间,所述支撑部件上方设置扭拧度检测部件;

8.所述第一钳口部件和第二钳口部件分别包括钳口、钳口转盘、第一驱动电机、第一轨道和第二驱动电机;所述钳口用于夹持铝合金木工机械型材的两侧,所述钳口转盘包括转盘架和设置在转盘架上的主齿轮、传动齿轮和辅助支撑轮,主齿轮与所述传动齿轮相互啮合,主齿轮通过辅助支撑轮设置于所述转盘架中心区域,主齿轮上固定设置所述钳口,所述第一驱动电机通过传动齿轮经主齿轮驱动所述钳口顺时针或逆时针转动;所述第一轨道设置于所述工作台上,所述钳口转盘配装于所述第一轨道上,所述第二驱动电机驱动钳口转盘沿第一轨道往复移动;

9.所述支撑部件包括支撑板和液压升降组件,支撑板用于承载铝合金木工机械型材,其底部设置液压升降组件,所述液压升降组件包括支撑板液压油缸和升降杆;所述扭拧度检测部件包括支架和电子深度测量仪,电子深度测量仪包括电子深度仪探头,电子深度仪探头通过支架架设于所述承载铝合金木工机械型材的外表面;所述扭拧度检测导轨部件包括第二轨道、支撑底座和液压杆,第二轨道与第一轨道相互垂直设置,第二轨道上配装支撑底座,液压杆驱动支撑底座沿第二轨道往复移动,支撑底座上设置所述支撑部件;

10.所述控制器的信号输入端分别连接所述红外线测距仪和电子深度测量仪;控制器的信号输出端分别连接所述第一驱动电机、第二驱动电机、支撑板液压油缸和液压杆。

11.进一步的,所述转盘架为正方形,该正方形的三个角分别设置辅助支撑轮,其另外一个角设置传动齿轮,所述主齿轮位于转盘架的中心,该主齿轮的轮面与三个角所述辅助支撑轮的轮面抵接。

12.进一步的,所述钳口包括上钳口、钳口液压油缸、下钳口、液压油管进孔和液压油管出孔;上钳口与下钳口之间设置钳口液压油缸,钳口液压油缸连接控制器。

13.进一步的,所述第一钳口部件和第二钳口部件还包括转盘导向板、角度刻度盘和指针,指针以所述主齿轮的轴心为圆心转动;所述角度刻度盘通过所述转盘导向板固定设置于所述转盘架上,其上设置有角度刻度线。

14.进一步的,所述液压升降组件包括一个支撑板液压油缸和多个升降杆;所述支撑板液压油缸位于所述支撑板中间区域,所述多个升降杆围绕所述支撑板中间区域间隔排布。

15.进一步的,所述转盘架过转动轮配装于所述第一轨道上,所述第二驱动电机驱动转动轮转动。

16.第二方面,本发明还提供一种铝合金木工机械型材扭拧度自动检测矫正方法,基于所述的铝合金木工机械型材扭拧度自动检测矫正设备,包括以下步骤:

17.s1、驱动所述液压杆带动获取电子深度测量仪进行检测,获取电子深度测量仪和红外线测距仪检测的铝合金木工机械型材数据,所述数据包括:初始下压距离z0、最大下压距离zmax、初始测量位置坐标(x0,y0)、产生所述最大下压距离所在位置的坐标值(xm,ym);并计算出扭拧度,扭拧度计算公式为:δz=|z0-zmax|;

18.其中,δz表示扭拧度,z0表示初始下压距离,zmax表示最大下压距离;

19.s2、根据所述扭拧度δz、最大下压距离zmax及该最大下压距离的位置坐标值(xm,ym),计算旋转角度,计算公式为:

20.α=arctan(k*δz/ym);

21.其中,α表示转盘旋转角度,δz表示扭拧度,ym表示产生所述最大下压距离所在位

置的纵向坐标值,k表示经验补偿系数,所述经验补偿系数根据铝合金木工机械型材的屈服强度预先设定。

22.s3、根据所述初始下压距离z0和最大下压距离zmax,启动第一驱动电机带动所述钳口旋转,将所述铝合金木工机械型材的两侧分别装入所述第一钳口部件和第二钳口部件的钳口内,并通过钳口固定后,启动所述支撑板液压油缸工作,带动支撑板下降;

23.s4、进行型材扭拧的矫正,具体方法为根据所述旋转角度α旋转钳口,当z

0-zmax≥0时,启动第一驱动电机带动所述钳口沿逆时针方向旋转,进行型材扭拧的矫正;当z

0-zmax<0时,启动第一驱动电机带动所述钳口沿顺时针方向旋转,进行型材扭拧的矫正。

24.进一步的,所述步骤s3中,通过控制第二驱动电机将所述第一钳口部件及第二钳口部件的钳口分别调整至所述初始测量位置坐标(x0、y0)和产生所述最大下压距离所在位置的坐标值(xm,ym)。

25.进一步的,所述经验补偿系数具体设定方法为:6063铝合金材质的型材,其经验补偿系数k为1.3;6005铝合金材质的型材,其经验补偿系数k为1.8;6061铝合金材质的型材,其经验补偿系数k为2.1。

26.相对于现有技术,本发明所述的铝合金木工机械型材扭拧度自动检测矫正设备及方法具有以下优势:

27.本发明所述的设备,通过红外测距仪和电子深度测量仪进行型材测量,实现准确的确定型材扭拧发生的位置,通过控制器控制支撑板液液压油缸、钳口液压油缸和液压杆工作,实现自动测量型材,并根据测量数据计算扭拧度的数值,避免的人工塞尺检测的不确定性,节省检验人员的人工成本,自动化程度高;在准确识别型材产生扭拧的位置后,根据扭拧度数值计算出钳口旋转的角度,实现对型材扭拧矫正;减少采用压力矫正方式造成不可逆变形的报废,提高产品的成品率,同时降低因报废造成的成本上升。

附图说明

28.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

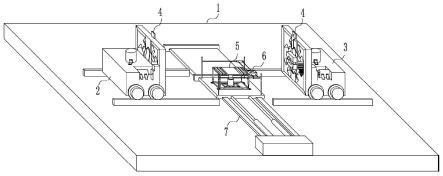

29.图1为本发明实施例整体架构图示意图;

30.图2为本发明实施例所述设备的整体结构示意图;

31.图3为本发明实施例所述的第一钳口部件和第二钳口部件结构示意图;

32.图4为本发明实施例所述的钳口转盘的结构示意图;

33.图5为本发明实施例所述的支撑部件和扭拧度检测部件结构示意图;

34.图6为本发明实施例所述的扭拧度检测导轨部件结构示意图;

35.图7为本发明实施例所述的钳口结构示意图。

36.附图标记说明:

37.1-工作台;2-第一钳口部件;3-第二钳口部件;4-红外线测距仪;5-支撑部件;6-扭拧度检测部件;7-扭拧度检测导轨部件;101-电源模块;102-控制器;103-用户终端;201-钳口;202-辅助支撑轮;203-转盘导向板;204-转盘架;205-指针;206-角度刻度盘;207-转轮安装座;208-第二驱动电机;209-齿轮减速机;210-第一驱动电机;211-转动轮;213-第一轨道;214-主齿轮;215-传动齿轮;216-上钳口;217-钳口液压油缸;218-下钳口;219-液压油

管进孔;220-液压油管出孔;301-支撑板;302-支撑板液压油缸;303-升降杆;304-支架;305-电子深度测量仪;306-电子深度仪探头;310-第二轨道;312-支撑底座;313-液压杆;314-导柱;315-套管。

具体实施方式

38.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

39.下面将参考附图并结合实施例来详细说明本发明。

40.如图1、图2所示,铝合金木工机械型材扭拧度自动检测矫正设备,包括电源模块101、控制器102和用户终端103,所述控制器102包括单片机控制器和plc控制器,所述控制器102连接用户终端103,电源模块100为所述自动检测矫正设备供电,还包括工作台1和设置在工作台1上的第一钳口部件2、第二钳口部件3、红外线测距仪4、支撑部件5、扭拧度检测部件6和扭拧度检测导轨部件7;所述第一钳口部件2和第二钳口部件3相互间隔对应设置,所述第一钳口部件2和第二钳口部件3上分别对称设置红外线测距仪4,支撑部件5设置于所述第一钳口部件2和第二钳口部件2之间,所述支撑部件5上方设置扭拧度检测部件6;

41.需要进一步说明的是,用户终端103与控制器102建立数据交互,用户终端103包括计算机和服务器;本实施例红外线测距仪4优选采用型号为bosch高精度glm150c;在转盘架204移动时,红外线测距仪4用于采集转盘架204和钳口201所夹持的坐标位置。

42.如图2、图3所示,所述第一钳口部件2和第二钳口部件3分别包括钳口201、钳口转盘、第一驱动电机210、第一轨道213和第二驱动电机208;所述钳口201用于夹持铝合金木工机械型材的两侧,所述钳口转盘包括转盘架204和设置在转盘架204上的主齿轮214、传动齿轮215和辅助支撑轮202,主齿轮与所述传动齿轮相互啮合,主齿轮214通过辅助支撑轮202设置于所述转盘架204中心区域,主齿轮214上固定设置所述钳口201,所述第一驱动电机210通过传动齿轮215经主齿轮214驱动所述钳口201顺时针或逆时针转动;所述第一轨道213设置于所述工作台1上,所述钳口转盘204配装于所述第一轨道213上,所述第二驱动电机208驱动钳口转盘204沿第一轨道213往复移动;

43.如图7所示,钳口201包括上钳口216、钳口液压油缸217、下钳口218、液压油管进孔219和液压油管出孔220;上钳口216与下钳口218之间设置钳口液压油缸217,钳口液压油缸217连接控制器,由控制器控制启动或停止;下钳口218与主齿轮214焊接固定,上钳口216由液压油缸217驱动升降,实现木工机械型材的夹紧和松开;

44.第一驱动电机210采用私服电机,优选地,私服电机通过齿轮减速器209连接传动齿轮215;钳口转盘上固定有主齿轮214,主齿轮214与从动齿轮215啮合,通过第一驱动电机210控制钳口正向或逆向旋转。

45.如图5所示,所述支撑部件5包括支撑板301和液压升降组件,支撑板301用于承载铝合金木工机械型材,其底部设置液压升降组件,所述液压升降组件包括支撑板液压油缸302和升降杆303;所述扭拧度检测部件6包括支架304和电子深度测量仪305,电子深度测量仪305包括电子深度仪探头306,电子深度仪探头306通过支架304架设于所述承载铝合金木工机械型材的外表面;优选的,电子深度测量仪305采用三丰bfqf100,精度为0.001mm。

46.如图6所示,所述扭拧度检测导轨部件包括第二轨道310、支撑底座312和液压杆

313,第二轨道310与第一轨道213相互垂直设置,第二轨道310上配装支撑底座312,液压杆313驱动支撑底座312沿第二轨道310往复移动,支撑底座312上设置所述支撑部件5。

47.如图1所示,所述控制器102的信号输入端分别连接所述红外线测距仪4和电子深度测量仪305;控制器102的信号输出端分别连接所述第一驱动电机210、第二驱动电机208、支撑板液压油缸302和液压杆313。

48.本发明铝合金木工机械型材扭拧度自动检测矫正设备,在对所述型材进行矫正前,控制器通过控制红外线测距仪、支撑部件和扭拧度检测部件,对铝合金木工机械型材进行测量,控制器根据测量数据进行计算,控制器根据检测数据和计算结果,控制第一钳口部件和第二钳口部件进行矫正;矫正时,通过控制第二驱动电机移动第一钳口部件及第二钳口部件的位置,通过控制钳口加紧工件,通过控制第一驱动电机带动所述钳口旋转,进行矫正;本发明所述设备自动化程度高,能够避免人工塞尺检测的不确定性,节省检验人员的人工成本,能够自动计算出钳口旋转的角度,实现对型材扭拧矫正。

49.如图4所示,所述转盘架为正方形,该正方形的三个角分别设置辅助支撑轮202,另外一个角设置传动齿轮215,所述主齿轮214位于转盘架204的中心,该主齿轮214的轮面与三个角所述辅助支撑轮202的轮面抵接,且该主齿轮214与所述传动齿轮215相互啮合。进一步的,所述辅助支撑轮202、传动齿轮215通过转轮安装座207设置于转盘架204上。

50.需要进一步说明的是:转盘架204的三个角分别设置辅助支撑轮202,辅助支撑轮202起到辅助支撑作用,在主齿轮214带动钳口201旋转时,防止主齿轮214和钳口201发生摆动。

51.如图4所示,所述第一钳口部件2和第二钳口部件3还包括转盘导向板203、角度刻度盘206和指针205,指针205以所述主齿轮214的轴心为圆心转动,所述角度刻度盘206通过转盘导向板203固定设置于所述转盘架204上,其上设置有角度刻度线。

52.需要进一步说明的是:在钳口旋转时,带动指针205转动,在角度刻度盘206上指示旋转的角度值,便于现场直观了解旋转的角度值,能够用户终端显示的角度值进行对比。

53.如图5、图6所示,所述液压升降组件包括一个支撑板液压油缸302和多个升降杆303;所述支撑板液压油缸302位于所述支撑板301中间区域,所述多个升降杆303围绕所述支撑板301中间区域间隔排布。本实施例优选的,控制器控制支撑板液压油缸302驱动支撑板301进行升降时,升降杆303起到支撑作用,升降杆303在机械领域普遍使用,通常包括导柱314和套管315,套管315套装于导柱314沿导柱314上下移动,支撑支撑板301沿垂直方向上下移动;

54.如图2、图4所示,所述转盘架204过转动轮211配装于所述第一轨道上213,所述第二驱动电机208驱动转动轮211转动。

55.本方法还提供一种铝合金木工机械型材扭拧度自动检测矫正方法,基于所述的铝合金木工机械型材扭拧度自动检测矫正设备,包括以下步骤:

56.s1、驱动所述液压杆313带动获取电子深度测量仪305进行检测,获取电子深度测量仪305和红外线测距仪4检测的铝合金木工机械型材数据,所述数据包括:初始下压距离z0、最大下压距离zmax、初始测量位置坐标(x0,y0)、产生所述最大下压距离所在位置的坐标值(xm,ym);并计算出扭拧度,扭拧度计算公式为:δz=|z0-zmax|;

57.其中,δz表示扭拧度,z0表示初始下压距离,zmax表示最大下压距离;

58.s2、根据所述扭拧度δz、最大下压距离zmax及该最大下压距离的位置坐标值(xm,ym),计算旋转角度,计算公式为:

59.α=arctan(k*δz/ym);

60.其中,α表示转盘旋转角度,δz表示扭拧度,ym表示产生所述最大下压距离所在位置的纵向坐标值,k表示经验补偿系数,所述经验补偿系数根据铝合金木工机械型材的屈服强度预先设定。

61.需要进一步说明的是:将型材放置支撑板301上,支撑板液压油缸302托举支撑板301上升到扭拧度测量位置,电子深度仪探头在x0起始点与型材外表面接触,并形成一定的压下量记为初始下压距离z0,启动液压杆带动型材移动,电子深度仪探头沿型材外表面进行移动,直至电子深度仪探头回到起始点x0,测量所得数据在控制器中建立以(x0,y0)为坐标原点的坐标系,电子深度仪探头在整个轨迹行程中记录的最大的变化数值记为zmax;同时记录zmax在所建立(x0,y0)坐标系中的坐标位置记为(xm,ym),该坐标位置即为型材的产生扭拧的最大位置。

62.具体的,控制204转盘架的移动距离,通过电子深度测量仪305检测出的木工机械型材扭拧度δz所在位置,对204转盘架进行移动,红外线测距仪4确定201钳口所夹持的位置为木工机械扭拧矫正位。

63.s3、根据所述初始下压距离z0和最大下压距离zmax,启动第一驱动电机210带动所述钳口201旋转,将所述铝合金木工机械型材的两侧分别装入所述第一钳口部件2和第二钳口部件3的钳口201内,并通过钳口201固定后,启动所述支撑板液压油缸302工作,带动支撑板301下降;

64.需要进一步说明的是:第一钳口部件和第二钳口部件通过第一驱动电机在第一轨道延型材长度方向移动,红外线测距仪测量相对移动距离,第一钳口部件于z0处停止;第一钳口将型材一端夹紧,型材支撑架301下降与型材脱离,313液压杆拖动312支撑底座沿第二轨道310回到非检测位置,第一轨道213完成中间缺少部分的填补;第二钳口部件于zmax处停止,使得钳口在型材产生最大扭拧处进行固定夹紧;为下一步型材扭拧矫正做好准备。

65.s4、进行型材扭拧的矫正,具体方法为根据所述旋转角度α旋转钳口,当z0-zmax≥0时,启动第一驱动电机带动钳口201沿逆时针方向旋转,进行型材扭拧的矫正;当z0-zmax<0时,启动第一驱动电机带动钳口201沿顺时针方向旋转,进行型材扭拧的矫正。

66.需要进一步说明的是:优选的,在扭拧度检测部件6完成检测后,启动液压杆将支撑部件沿第二轨道310移至非检测位置,完成矫正前的检测工作。

67.所述步骤s3中,通过控制第二驱动电机208将所述第一钳口部件2及第二钳口部件3的钳口201分别调整至所述初始测量位置坐标(x0,y0)和产生所述最大下压距离所在位置的坐标值(xm,ym)。能够实现第一钳口部件2及第二钳口部件3的钳口201分别调整,从而实现在型材的任一截面位置进行型材扭拧的矫正。

68.作为本发明实施例的优选方案之一,所述经验补偿系数k具体设定方法为:6063铝合金材质的型材,其经验补偿系数k为1.3;6005铝合金材质的型材,其经验补偿系数k为1.8;6061铝合金材质的型材,其经验补偿系数k为2.1。

69.本发明提供一种扭拧度自动检测矫正设备及方法的功能包括:其一自动测量型材,通过电子深度测量仪305和红外线测距仪4及扭拧度检测导轨部件,自动检测型材扭拧

度δz并根据扭拧度δz自动计算出钳口旋转角度α,避免的人工塞尺检测的不确定性,节省检验人员的人工成本,提高自动化程度;其二、通过控制第二驱动电机将所述第一钳口部件及第二钳口部件的钳口分别调整,实现在型材的任一截面位置自动矫正扭拧变形;其二、控制器根据所述旋转角度α,启动第一驱动电机带动钳口旋转,进行自动型材扭拧的矫正;并且能够实现通过用户终端103获取用户输入旋转角度α,进行自动型材扭拧的矫正。

70.为了进一步说明本发明铝合金木工机械型材扭拧度自动检测矫正设备及方法的工作原理,进行举例说明,基于所述铝合金木工机械型材扭拧度自动检测矫正设备,具体操作流程为:

71.(1)木工机械型材放置在型材支撑板上;

72.(2)检测型材扭拧度;

73.(3)确定扭拧部位及扭拧度数值;

74.(4)公式自动计算钳口旋转角度;

75.(5)转盘架移动至型材扭拧部位;

76.(6)按计算的旋转角度旋转钳口完成矫正;

77.(7)型材支撑板脱料;

78.(8)转盘架离开复位;

79.(9)型材扭拧度复测;

80.(10)扭拧度合格卸料。

81.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1