一种含镍焊丝生产用缺陷检测装置及检测方法与流程

本发明涉及焊丝缺陷检测,尤其涉及到焊丝生产过程中的缺陷检测领域,具体是指一种含镍焊丝生产用缺陷检测装置。

背景技术:

1、焊丝作为一种常见的金属焊接材料,广泛应用于各种金属材料的焊接加工中。例如含镍焊丝由于其自身所具有的耐活泼性气体,耐苛性介质,耐还原性酸介质腐蚀的良好性能,又具有强度高,塑性好,可冷热变形和加工成型及可焊接的特点,广泛应用于石油化工,冶金,原子能,海洋开发,航空,航天等工业中,解决一般不锈钢和其他金属,非金属材料无法解决的工程腐蚀问题。

2、含镍焊丝在生产过程中,除了要保证焊丝表面光滑外,还应保证相同规格的含镍焊丝的直径要始终如一,以避免在实际焊接使用过程中,由于含镍焊丝直径变化导致的通过焊丝的电流发生变化,进而使焊接效果不一致,影响焊接质量,同时同种规格的焊丝直径不一致,极易导致焊丝卡滞在自动连续焊接设备的送丝机构中,从而造成连续焊接中断,导致焊接产品返工或报废,影响产品的正常生产,使企业的成本上升。因此,需要对含镍焊丝的直径进行检测,以防止存在直径缺陷的含镍焊丝进入市场。

3、现有的含镍焊丝的直径检测方式,通常采用人工抽检的方式进行,即工作人员利用卡尺等测量工具,对完成生产的含镍焊丝产品进行抽检,而人工检测时,由于视觉偏差、疲劳等因素,极易造成检验数据不准等问题,影响检测效果,同时,工作人员在线下抽取样品时,含镍焊丝通常已经层绕成卷,抽检的样品数量以及样品的取样部位受限,极易造成直径不符合要求的焊丝混入成品中,另外,人工抽检方式还存在劳动强度大,工作效率低的问题。

技术实现思路

1、本发明针对现有技术的不足,提供一种能够在生产过程中对含镍焊丝的直径进行检测的含镍焊丝生产用缺陷检测装置及检测方法。

2、本发明是通过如下技术方案实现的,提供一种含镍焊丝生产用缺陷检测装置,包括安装架,所述安装架设置在含镍焊丝生产线的细拔工序与层绕工序之间的位置处,所述安装架上固接有检测筒,所述检测筒上设有供含镍焊丝穿过的通孔,所述检测筒上的通孔的中轴线与含镍焊丝的中轴线重合且通孔的直径大于含镍焊丝的直径,所述检测筒上安装有夹持组件,所述加持组件包括安装在检测筒上的电磁推杆,所述电磁推杆的推杆底部固接有横杆,所述横杆的中轴线与检测筒通孔的中轴线相互平行,所述横杆的前、后两侧均安装有夹块,所述检测筒的前、后两侧均设有用于密封夹块与检测筒之间空隙的密封件,所述夹块靠近检测筒通孔中轴线一侧的位置处设置有与含镍焊丝直径适配的圆弧槽口,所述夹持组件在检测筒上圆周间隔均布有若干个,当若干个夹持组件中的同一侧的夹块对中后,同一侧的若干个夹块之间无缝衔接且同一侧的若干个夹块的圆弧槽口完整覆盖贴合在含镍焊丝对应位置处的圆柱面上,所述检测筒内设有供横杆移动的空间,所述检测筒的通孔内壁上设有出气口且在检测筒的外壁处设有进气口,所述进气口与出气口连通,所述检测筒上设有与检测筒的通孔连通的检测口,所述检测口上安装有电感压力表。

3、本方案中,当检测筒上圆周间隔均布的若干个夹持组件中的电磁推杆通电时,能够带动横杆以及检测筒前、后两侧的若干个夹块向远离检测筒通孔的一侧移动,当检测筒上圆周间隔均布的若干个夹持组件中的电磁推杆断电时,通过电磁推杆上自带的弹簧能够带动横杆以及检测筒前、后两侧的若干个夹块进行对中,并且在对中后同一侧的若干个夹块之间无缝衔接,同一侧的若干个夹块上的与含镍焊丝直径适配的圆弧槽口完整覆盖贴合在含镍焊丝对应位置处的圆柱面上,由于含镍焊丝表面为光滑表面,因此若干个夹块对中后,同一侧的若干个夹块之间以及同一侧的若干个夹块与含镍焊丝表面之间均形成了密封面,同时,由于检测筒的前后两端均设置有用于密封夹块与检测筒之间空隙的密封件,因此,当夹块对中后,检测筒的通孔内部形成一个密封空间,通过检测筒上的进气口以及检测筒通孔内壁上的出气口,能够向检测筒的通孔内部充入带压气体,通过检测口处的电感压力表对检测筒通孔内部的气体压力进行检测反馈,当电感压力表反馈的气体压力低于规定值使,含镍焊丝生产线自动停机,由工作人员对不符合焊丝直径要求的产品进行处理,从而完成含镍焊丝的直径检测,由于检测筒的通孔的中轴线与含镍焊丝的中轴线重合,并且检测筒的通孔的直径大于含镍焊丝的直径,因此在待机状态时,能够避免含镍焊丝与检测筒的通孔内壁发生摩擦,导致含镍焊丝磨损影响含镍焊丝的产品质量,同时在检测时,能够避免含镍焊丝堵塞检测筒的出气口,影响检测效果。

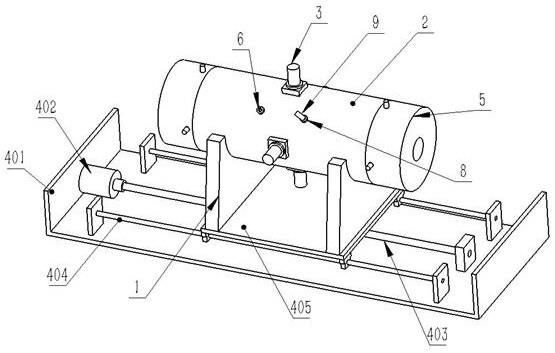

4、作为优选,本发明还包括随行组件,所述随行组件包括固定在含镍焊丝生产线的细拔工序与层绕工序之间的位置处的底板,所述底板上安装有伺服电机,所述伺服电机输出端固接有丝杠,所述丝杠的左、右两侧均固接有光轴,所述丝杠通过丝杠螺母螺纹连接有拖板,所述安装架固接在拖板上,所述拖板与光轴滑接,所述丝杠、光轴的中轴线均与含镍焊丝的中轴线平行。

5、本优化方案中,通过随行组件,能够使检测筒按照含镍焊丝的移动速度进行移动,从而使检测筒与含镍焊丝之间相对静止,进而避免在夹爪对中后,含镍焊丝与夹爪之间发生摩擦,导致含镍焊丝受损,影响产品质量。

6、作为优选,所述检测筒的前、后两端均安装有可拆卸的端盖,所述端盖上设有通孔,所述端盖上的通孔的中轴线与检测筒上的通孔同心且直径相同,所述端盖靠近检测筒的一侧设置有供横杆移动的空间,所述端盖上供横杆移动的空间内设置有导向柱,所述导向柱的中轴线与电磁推杆的中轴线位于同一基准面内且相互平行,所述横杆与导向柱滑接。

7、本优化方案中,通过设置在端盖上的导向柱,能够使横杆在移动的过程中保持稳定,避免横杆发生翘曲,从而保证了对含镍焊丝直径检测的准确。

8、作为优选,所述横杆上设有供夹块调整前后位置的滑槽,所述端盖靠近检测筒一侧的位置处设有用于对夹块施加预压力的平面。

9、本优化方案中,利用横杆上设置的供夹块调整前后位置的滑槽,能够使检测筒的前、后两端与所对应的夹块之间的距离满足密封及夹块移动的要求,同时通过端盖靠近检测筒一侧的位置处设置的用于对夹块施加预压力的平面,能够在安装端盖时,通过夹块对密封件施加预压力,进而保证了夹块与检测筒之间的密封效果。

10、作为优选,当所述电磁推杆的推杆移动至距离检测筒通孔的最远处时,所述夹块靠近检测筒通孔中轴线的一端与检测筒通孔的内壁齐平。

11、本优化方案中,由于当所述电磁推杆的推杆移动至距离检测筒通孔的最远处时,所述夹块靠近检测筒通孔中轴线的一端与检测筒通孔的内壁齐平,从而能够避免夹块在待机状态时与含镍焊丝直径发生摩擦。

12、本方案还提供一种使用上述含镍焊丝生产用缺陷检测装置进行的检测方法,实现了在含镍焊丝的生产过程中对含镍焊丝的直径进行检测,具体包括如下方面:

13、首先,电控系统控制伺服电机通过丝杠、拖板带动检测筒从待机位置按照含镍焊丝的移动方向以及移动速度进行移动,当检测筒与含镍焊丝之间相对静止时,若干个夹持组件中的夹块对中,之后,通过进气口、出气口,向检测筒的通孔内部注入带压气体;

14、若检测筒前、后两侧夹块对应位置处的含镍焊丝的直径不同,则电磁推杆通过弹簧带动横杆、夹块对中时,直径相对较大的位置处的含镍焊丝先与夹块接触,并阻止横杆继续移动,此时直径相对较小的位置处的含镍焊丝的圆柱面与夹块之间将留有空隙,电感压力表所反馈的检测筒通孔内部的气体压力在规定的时间内将始终无法达到规定气压,此时,电控系统根据电感压力表所反馈的信号自动控制含镍焊丝生产线停机,由工作人员进行检查处理;

15、若检测筒前、后两侧夹块对应位置处的含镍焊丝的直径相同或直径差值处于规定范围内,则电磁推杆通过弹簧带动横杆、夹块对中后,电感压力表所反馈的检测筒通孔内部的气体压力在规定的时间内将保持在规定气压之上,到达规定时间后,电控系统自动控制夹持组件中的电磁推杆通电,使夹块收回,并通过随行组件带动检测筒返回待机位置,准备进行下一次的检测。

16、本发明的有益效果为:利用本发明装置,能够在含镍焊丝的生产过程中对含镍焊丝的直径进行高频次检测,相较于人工抽检的方式,检测效果更加准确,避免了人为因素导致的检测数据不准等现象发生;不受工作人员疾病、疲劳等人为因素的干扰,检测的频率以及效率均有大幅提高;避免了人工抽检时,由于取样部位、取样数量等限制导致的不良产品混入成品中,同时能够极大的降低工作人员的劳动强度,另外由于本发明装置在检测过程中与含镍焊丝之间相对静止,从而避免了由于检测对含镍焊丝表面造成损伤,保证了含镍焊丝的表面质量。

- 还没有人留言评论。精彩留言会获得点赞!