一种薄膜激光调阻探针卡的制作方法

1.本发明涉及激光调阻领域,特别是涉及一种薄膜激光调阻探针卡。

背景技术:

2.自薄膜电路主要包括衰减器、滤波器、放大器和电阻器,电阻器在电路中主要起电源分流、信号控制、保护电路等作用,是薄膜电路中的重要分类。

3.薄膜工艺,主要制备流程为:热处理、溅射、电镀、光刻、腐蚀。溅射膜层较薄,是连接陶瓷与功能层的关键膜层,为了获得良好的结合力,常规的膜层结构为:tan、tiw、ni、au,tan为底层电阻材料,au为表面电极材料。电阻器的方阻范围通常为10ω/

□

至300ω/

□

,常见的有25ω/

□

、50ω/

□

、100ω/

□

,结构一般为串联,在衰减器中也有并联形式。薄膜电路属于混合集成电路(hichybridintegratedcircuit)中的组成部分,衬底通常为氧化铝、氮化铝和氧化铍等低介电常数、高热导率材质,衬底的厚度一般为:0.1mm至1.0mm。常规的溅射膜层结构为:钛钨、镍、金,膜层厚度约0.5um;电镀膜层为:软金,膜层厚度约4um。电阻膜层通常为多价态混合物,主要成分以+3价、+5价的氮化钽化合物为主,以标准的抛光硅片测试方阻为50ω/

□

的电阻膜层厚度,结果显示膜层厚度仅为50nm左右,激光调阻工艺就是针对该膜层的特殊修正工艺,该工艺在厚膜电路中使用较为广泛,如公开号为cn201922286617.5、cn201610722837.6、cn202020098826.7等,但在薄膜电路中的应用仍处于起步阶段。

4.薄膜电路激光调阻,要求是电极测试痕迹统一对称、刮伤轻微、测试结果稳定等。设备中与产品直接接触的部件是探针,它的组成部分包括:pcb板、环氧树脂凝固胶、电极金属测试针等。电极常用的探针材质有钨、铼钨、铍铜、银钨等,按硬度从大到小为:铼钨、银钨、钨、铍铜,薄膜电路表面电镀的一般是软金,因此需要选择最软、接触电阻最低的探针材质。经过多次实验测试,铍铜是最合适的材质,厚膜产品一般选择硬度更高的铼钨。探针的设计制作和参数的选取会对产品的外观和性能造成重要影响。调阻和激光调阻较难且存在测试电极痕迹,主要涉及对准精度和测试痕迹问题。

技术实现要素:

5.本发明的目的是提供一种薄膜激光调阻探针卡,可以避免薄膜电路产品在调阻过程中产生的严重的测试痕迹以及提升产品的调阻效率。

6.为实现上述目的,本发明提供了如下方案:

7.一种薄膜电阻器调阻探针卡,包括:pcb板和探针;

8.所述pcb板设有开口,用于放置所述探针;

9.所述探针包括多个并列设置的探针组,每个探针组包括第一探针单元和第二探针单元,所述第一探针单元和第二探针单元相对设置,所述第一探针单元包括两根并列且平行的探针头,所述第二探针单元包括两根并列且平行的探针头。

10.可选的,所述第一探针单元和第二探针单元之间的距离为700um。

11.可选的,每个探针单元内的两根探针头之间的距离为120um。

12.可选的,所述探针组之间的距离为1180um。

13.可选的,所述探针头的材质为铍铜。

14.可选的,所述探针包括12个并列设置的探针组。

15.根据本发明提供的具体实施例,本发明公开了以下技术效果:

16.本发明提供一种薄膜激光调阻探针,通过激光调阻和特定的夹具,可以避免薄膜电路产品在调阻过程中产生的严重的测试痕迹以及提升产品的调阻效率。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

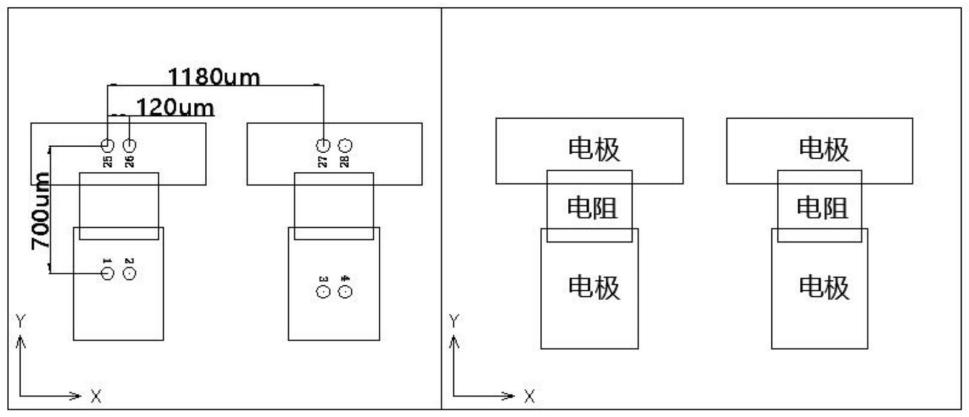

18.图1为本发明薄膜电阻器规格样品示意图;

19.图2为本发明薄膜激光调阻探针卡示意图;

20.图3为本发明薄膜激光调阻探针卡实物正面示意图;

21.图4为本发明薄膜激光调阻探针卡实物背面示意图;

22.图5为本发明薄膜激光调阻探针卡第一局部放大示意图;

23.图6为本发明薄膜激光调阻探针卡第二局部放大示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本发明的目的是提供一种薄膜激光调阻探针卡,可以避免薄膜电路产品在调阻过程中产生的严重的测试痕迹以及提升产品的调阻效率。

26.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

27.本发明提供的一种薄膜电阻器调阻探针卡,包括:pcb板和探针;pcb板中间设有开口,用于放置所述探针;

28.所述探针包括12个并列设置的探针组,每个探针组包括第一探针单元和第二探针单元,所述第一探针单元和第二探针单元相对设置,所述第一探针单元包括两根并列且平行的探针头,所述第二探针单元包括两根并列且平行的探针头。

29.其中,所述第一探针单元和第二探针单元之间的距离为700um。每个探针单元内的两根探针头之间的距离为120um。探针组之间的距离为1180um。

30.具体的,探针头的材质为铍铜。

31.本发明提供的薄膜电阻器调阻探针卡在使用时,每一个探针单元与一个电极对应连接。

32.利用本发明调控氮化钽薄膜电阻器电阻值的方法,包括以下步骤:

33.第一步:制作一种薄膜电阻器规格样品,如图1所示,包括两个电极和一个电阻(图1中包括两个样品);

34.第二步:制作本发明提供的薄膜电阻器调阻探针卡,其中,四个探针头为一组,一次可同时测试12只产品,共48个探针头,如图2所示;具体的,选择探针材质为铍铜;

35.第三步:经过第二步可以得到一个可同时测试12只产品的调阻探针,含pcb板、探针、测试接头(图3中左侧“金手指”部分,作用是连接探针卡和设备),如图3-6所示,最后上机进行测试;

36.第四步:开始对产品进行激光调阻;

37.第五步:对氮化钽薄膜电阻器进行测量校准。具体是使用手动的电阻测试仪测试数据和设备的测试数据进行校准。

38.实施例1

39.将量产规格外形尺寸2.75*1.0*0.254mm标准电阻器,基材为氧化铝,初始平均电阻值为25.47ω的电阻器,按上述方法制备探针,对3英寸基片上的产品进行激光调阻后测试结果显示,测试最终成品1000只,结果显示阻值平均值为50.21ω,用时约5min,电阻、电极外观符合要求,电阻测试宽度痕迹小于40um,长度小于100um,电阻阻值公差小于1

±

%。

40.实施例2

41.将量产规格外形尺寸2.75*1.0*0.254mm标准电阻器,基材为氧化铝,初始平均电阻值为30.95ω的电阻器,按上述方法制备探针,对3英寸基片上的产品进行激光调阻后测试结果显示,测试最终成品1000只,结果显示阻值平均值为49.96ω,用时约5min,电阻、电极外观符合要求,电阻测试宽度痕迹小于40um,长度小于100um,电阻阻值公差小于1

±

%。

42.实施例3

43.将量产规格外形尺寸2.75*1.0*0.254mm标准电阻器,基材为氧化铝,初始平均电阻值为36.48ω的电阻器,按上述方法制备探针,对3英寸基片上的产品进行激光调阻后测试结果显示,测试最终成品1000只,结果显示阻值平均值为50.37ω,用时约5min,电阻、电极外观符合要求,电阻测试宽度痕迹小于40um,长度小于100um,电阻阻值公差小于1

±

%。

44.实施例4

45.将量产规格外形尺寸2.75*1.0*0.254mm标准电阻器,基材为氧化铝,初始平均电阻值为40.84ω的电阻器,按上述方法制备探针,对3英寸基片上的产品进行激光调阻后测试结果显示,测试最终成品1000只,结果显示阻值平均值为50.42ω,用时约5min,电阻、电极外观符合要求,电阻测试宽度痕迹小于40um,长度小于100um,电阻阻值公差小于1

±

%

46.实施例5

47.将量产规格外形尺寸2.75*1.0*0.254mm标准电阻器,基材为氧化铝,初始平均电阻值为43.68ω的电阻器,按上述方法制备探针,对3英寸基片上的产品进行激光调阻后测试结果显示,测试最终成品1000只,结果显示阻值平均值为50.73ω,用时约5min,电阻、电极外观符合要求,电阻测试宽度痕迹小于40um,长度小于100um,电阻阻值公差小于1

±

%。

48.本发明还公开了如下技术效果:

49.现有的薄膜电阻探针,只有一组探针头,本发明探针有12组探针头,可大大提升调阻效率,原探针用时约60min,新探针约5min。

50.现有的探针材质为钨钢,调阻后对薄膜表面的软金刮伤严重,本发明探针的材质为铍铜,避免了严重的表面刮伤,提升的产品的良率。

51.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

52.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1